Технологични процеси на камерата за пускане и приемане на почистващи и диагностични продукти. Камери за пускане (приемане) на почистващи и диагностични средства за нефтопроводи и газопроводи Пусков блок ВТУ

Този каталог е разработен от Synergy-Leader LLC, Перм, за да запознае проектантите на системи за събиране на масло в работилници, персонала на обслужващи предприятия и отдели, обслужващи тръбопроводни системи, технически служби от нефтени полета с конструктивни

характеристики на пусково-приемни устройства и камери, полиуретанови топки и торпеда, произведени от нашата компания.

В системата за събиране и транспортиране на нефт има сложен технически проблем - борбата с ARPD, водни и газови тапи и наличието на механични частици.

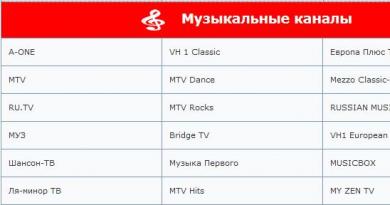

Стартово-приемните устройства (STD) се предлагат в две версии:

II -UPP D у=80÷300 и III -UPP D у=80÷700 (Сертификат за съответствие № РОСС RU .АВ67.Н02764 от 01.07.2013 г.)

Особеността на приемните пускови устройства и камери на вариант II е, че

Отличителни черти на изстрелващите и приемащи устройства и камери версия III са

Устройствата и камерите за начално приемане се монтират както на нови тръбопроводи по време на монтажа, така и на съществуващи, независимо от експлоатационния живот на тръбопровода. Препоръчителната дължина на участъка от газопровода, който ще се почиства, може да бъде до 15 км в зависимост от степента на отлагане на парафин.

Описание

Спецификации

Стартовите камери III-UPP-1-(80-300) имат този дизайн (фиг. 6). UPP се произвежда в климатични модификации U1, HL1 в съответствие с GOST 15150-69.

Габаритни и присъединителни размери

.jpg)

Габаритните размери за софтстартери за налягане 10,0 и 16,0 MPa се уточняват при поръчка в зависимост от производителя и типа на спирателния кран.

.jpg)

Стартовата камера се състои от: корпус 1; сигнализатор за преминаване ОУ 5, монтиран на корпуса на камерата; вентил 7 с манометър 10 (наличен манометър при допълнителна заявка); клапан 6 за освобождаване на газ; дренажна тръба 8 (сферичен кран DN 15 за камери DN 80, 100; фланец DN50 GOST 12821 за камери DN 150-300); почистващ прът 9. За камери DN 80-200 капак 2 е монтиран върху тялото 1, върху подвижна скоба 4 и затегнат с гайка 3. За камери DN 250-300 е монтиран заключващ елемент 11 с уплътнение 12 върху корпуса 1 върху подвижна скоба 16, фиксирана с пружина 14 с дръжка 14 и вложка 17, натисната с ограничител 13. (наличен манометър при поискване); клапан 6 за освобождаване на газ; дренажна тръба 8; допълнителна тръба 9; почистващ прът 10.

Подреждане на символна структура

Пример за поръчка на софтстартер версия III, състоящ се от:

Пускова камера III-UPP-1-80-6,3-U1-F TU 3689-003-50265270-01………........1 бр.

(Една пускова камера от опция III с номинален отвор 80, номинално налягане 6,3 MPa, климатична версия U1, с контрафланци, хардуер и уплътнения) Също така, когато поръчвате камерата, трябва да посочите местоположението на тръбите (вляво - показано на фиг. 6, дясно - огледален дисплей), материал (стомана 13HFA - по подразбиране, стомана 09G2S) и параметри на свързания тръбопровод (пример: Ф159х6 - тръбопровод с външен диаметър Ф159 mm и дебелина на стената 6 mm)

Единиците за изстрелване, предаване и получаване на SOD трябва да изпълняват следните функции:

Пускане на вградени устройства за почистване, диагностика и сепариране;

Приемане на поточни почистващи, диагностични, запечатващи и сепариращи устройства;

Преминаване на линейни почистващи, диагностични, запечатващи и сепариращи устройства.

Разстоянието между SOD UPP е обосновано в проекта, като се вземат предвид техническите характеристики на вградените диагностични устройства и физическите и химичните параметри на изпомпваното масло (съдържание на парафин, вискозитет, точка на течливост и др.). Максималната дължина на участъка от главния нефтопровод между пусковия и приемния възел на SOD трябва да бъде:

За нефтопровод с номинален диаметър до 400 mm включително - 120 km;

За нефтопровод с номинален диаметър от 500 до 1200 мм - 280 км.

На главния нефтопровод, на лупинги и клонове с дължина над 3 km и на резервни линии на преминаване през водни прегради и блата, независимо от тяхната дължина, са предвидени стационарни единици за пускане и приемане на SOD.

В междинните нефтени помпени станции, които не са предназначени за пускане и получаване на диагностика, трябва да се монтират предавателни блокове за диагностика, чиито тръбопроводи осигуряват преминаване на диагностика както със, така и без спиране на помпата.

Блоковете за изстрелване и приемане на SOD включват следните обекти и структури:

Камера за пускане на почистващи и диагностични инструменти с предно захващане;

Камера за приемане на почистващи и диагностични продукти;

Дренажен резервоар (подземен хоризонтален) с потопяема помпа, с монтиран на нея дихателен клапан, пожарогасител и нивоиндикатор;

Технологични тръбопроводи със съединителни части и спирателна арматура;

Периметрово охранително осветление, ограда и инженерно охранително оборудване;

Електрозахранваща и мълниезащитна система;

Електрохимична система за защита от корозия;

Инструменти за контрол и управление;

Дикинг;

Път за достъп.

В зависимост от разположението на пусково-приемните агрегати за СОД на главния нефтопровод се предвиждат различни технологични схеми и ред за извършване на технологични операции (паралелно-коаксиално разположение на приемно-пускови камери, за станции със или без резервоарна база, и т.н.).

Пакетът за пускане и получаване на SOD камери включва:

Подемни механизми за преместване, съхранение и изваждане на СОД;

Зони за поддръжка (за камери DN 400 и повече);

Сензор за контрол на течове;

Сензор за налягане с клас на точност минимум 0,25;

Манометър с клас на точност не по-нисък от 1;

Сигнално устройство за преминаване на SOD;

Събирателен съд за маслени утайки (в комплект с приемна камера).

Камерите за изстрелване и приемане на SOD, в зависимост от условията на работа, трябва да бъдат приети в следните климатични версии и категории на разположение съгласно GOST 15150.

Конструкцията на камерите за изстрелване и приемане на SOD трябва да бъде проектирана за работа при работно налягане не повече от 8,0 MPa и в зони на монтаж със сеизмичност не повече от 9 точки по скалата MSK-64.

Общ изглед на камерите за изстрелване и приемане на SOD е показан на фигура 13.6.a-13.6.b. Размерите DH, Dp и L за различни диаметри на тръбопровода са дадени в специални таблици.

Фигура 13.6.a. – SOD пускова камера

Фигура 13.6.b – СОД приемна камера

За източване на масло от пусковите и приемните камери и в съседство с камерите на надземната част на технологичните тръбопроводи е монтиран подземен хоризонтален дренажен резервоар. На всяка пускова единица, пусково-приемна единица или приемна единица SOD трябва да бъде монтиран един контейнер, чийто минимален обем трябва да бъде приет в съответствие със специални стандарти.

На всеки дренажен резервоар е монтирано следното оборудване:

Центробежна, вертикална помпа с електродвигател;

Дихателна клапа с вграден пожарогасител DN 100, капацитет 150 m 3 /h;

Измервателен люк DN 150;

Шахта, Ду 800;

Разклонител DN 800 за монтаж на ел. помпен агрегат;

Индикатор за ниво.

На блоковете за пускане и приемане на SOD за изпомпване на масло от подземен дренажен резервоар трябва да се монтира потопяема помпа с взривобезопасен електродвигател на разклонителната му тръба. Конструкцията на дюзата трябва да осигурява надежден монтаж на потопяемата електрическа помпа.

Дренажните резервоари са снабдени с две тръби за свързване на тръбопроводите на дренажните и газо-въздушните линии (за изхвърляне на газо-въздушната смес).

Технологична системаУстройството за изстрелване и приемане на SOD с паралелно разположение на камерите в помпената станция с резервоарно стопанство е показано на фигура 13.6.c.

| Dy | - номинален диаметър на главния нефтопровод, mm |

| D1 | - номинален диаметър на тръбопровода при работа заобикаляйки нефтената помпена станция, mm |

| D2 | - номинален диаметър на тръбопровода за подаване на масло, mm |

| D3 | - номинален диаметър на тръбопроводите за отстраняване на масло, mm |

| D4 | - номинален диаметър на дренажните и спомагателните тръбопроводи, mm |

| D5 | - номинален диаметър на тръбопровода газ-въздух, mm |

| д | - тръба за подаване на пара или инертен газ |

| И | - тръба за инсталиране на устройство за съхранение |

| - блокиране на тръбопроводи и фитинги |

| - спирателни кранове с електрозадвижване | |

| - манометър | |

| - измервател на налягането | |

| | - посока на потока масло |

Фигура 13.6.c - Технологична схема на пусково-приемния блок SOD с паралелно разположение на камерите в нефтена помпена станция с резервоар

Тази верига осигурява следните операции:

Изпомпване на масло, заобикаляйки нефтената помпена станция с отворени клапани № 1, 6, 7, 10 и затворени клапани № 2-5, 8, 9;

Изпомпване на масло през нефтената помпена станция, заобикаляйки изстрелващите и приемащи камери, с отворени клапани № 1, 4, 5, 10 и затворени клапани № 2, 3, 6-9;

Напълване на пусковата камера с масло от главния нефтопровод, преди началото на SOD, през системата за дренаж и спомагателни тръбопроводи Ако нивото в резервоара се промени с повече от 0,3 m, камерата се счита за пълна;

Пускане на ODS при работа на помпата с отворени вентили № 2, 3, 4, затворени клапани № 1 и затворени клапани № 6-9;

Пускане на ODS в случай на спиране на помпата с отворени вентили № 2, 3, 6, 7, 10, затворен клапан № 1 и затворени клапани № 4, 5, 8, 9;

Приемане на ODS при работа на помпена помпа с отворени клапани № 5, 8, 9 и затворени клапани № 2, 3, 6, 7;

Приемане на ODS при спиране на помпената станция с отворени кранове № 1, 6-9 и затворени кранове № 2, 3, 4, 5, 10;

Оттичане на масло от камерата за изстрелване на SOD и съседните надземни участъци от тръбопроводи в подземен дренажен резервоар с отворен отвор на линията газ-въздух;

Отвеждане на маслото от приемната камера на SOD и прилежащите надземни участъци от тръбопроводи в подземен дренажен резервоар с отворен отвор на газо-въздушната линия.;

Изпомпване на масло от подземен дренажен резервоар в приемния колектор на нефтената помпена станция;

Изпомпване на масло в подвижен контейнер със затворени кранове № 2, 3, 8, 9;

Подаване на пара или инертен газ във вътрешната кухина на камерата за изстрелване на SOD през тръба D с отворен отвор на линията газ-въздух;

Подаване на пара или инертен газ във вътрешната кухина на приемната камера на SOD през тръба D с отворен вентил на линията газ-въздух и отворен клапан на тази линия.

Технически инструкции:

1 Запълването на камерата за изстрелване (приемане) на SOD с номинален диаметър до 250 mm включително от главния нефтопровод с масло трябва да се извършва с капацитет не повече от 10 m 3 / h, с номинален диаметър от 300 до 500 mm включително, не повече от 25 m 3 / h, с номинален диаметър от 700 до 1200 mm - с производителност не повече от 50 m 3 / h.

2 Скоростта на пълнене на камерите от главния нефтопровод се регулира от регулаторния орган. Степента на регулиране се определя чрез пробно запълване на подземния дренажен резервоар по време на периода на пускане в експлоатация. Промените в нивото в дренажния резервоар по време на пробното пълнене трябва да се определят с помощта на преносим нивомер. Когато нивото достигне 2/3 от максималното запълване на подземния резервоар, той трябва да бъде спрян чрез затваряне на кран № 9. Допълването трябва да се извърши след пълно изпомпване на маслото от резервоара.

3 Вентилационните отвори на линията газ-въздух трябва да се използват само за подаване на въздух към вътрешната кухина на SOD камерите по време на дренаж.

4 В периода между преминаванията на SOD през главния нефтопровод пусково-приемният блок трябва да бъде в следното състояние:

Стартовата камера, приемната камера, подземният дренажен резервоар и технологичният тръбопровод се изпразват от масло;

Вентили № 2, 3, 8, 9 са затворени;

Приемната камера, съдът и подземният дренажен резервоар се почистват от нефтени утайки.

5 Последователността на отваряне и затваряне на клапаните по време на всички технологични операции трябва да бъде установена от „Инструкции за пускане и приемане на SOD“, одобрени от главния инженер на OJSC MN.

СОД пунктовемогат да бъдат инсталирани на нефтени помпени станции (обикновено междинни), когато работят на един или два паралелни нефтопровода.

Технологичната схема на блока за преминаване на SOD при работа на нефтена помпена станция на един нефтопровод е показана на фигура 13.6.d.

Фигура 13.6.d - Технологична схема на блока SOD pass

Технологичната схема на блока за преминаване на SOD в нефтената помпена станция осигурява следните операции:

Изпомпване на масло през нефтената помпена станция с отворени клапани № 4, 5, 6, 7, 10, 11 и затворени клапани № 1, 2, 3, 8, 9;

Прекарване на SOD през изключена нефтена помпена станция с отворени кранове № 1, 2 и затворени кранове № 3-11;

Изпомпване на масло, заобикаляйки нефтената помпена станция през байпасен тръбопровод с възвратен клапан с отворени клапани № 4, 5 и затворени клапани № 1, 2, 3, 6, 7, 8, 9, 10, 11;

Приемане на SOD в камерата за достъп с отворени клапани № 2, 3, 4, 5, 6, 9, 10, 11 и затворени клапани № 1, 7, 8;

Пускане на SOD от камерата за достъп с отворени клапани № 1, 4, 5, 7, 8, 10, 11 и затворени клапани № 2, 3, 6, 9.

Технически инструкции:

1 Последователността на отваряне и затваряне на клапаните по време на всички технологични операции трябва да бъде установена от „Инструкции за преминаване на SOD“, одобрени от главния инженер на OJSC MN.

Почистващите бутала се използват на всички видове главни тръбопроводи за почистване на вътрешната кухина. Комплексният състав на такова устройство включва: блокове за стартиране и приемане на почистващи бутала, система за автоматично управление и наблюдение на процеса на почистване.

В самия начален участък на главния тръбопровод е монтиран възел за пускане на почистващи бутала, в последния участък има възел за приемането им, а в междинните точки има комбинирани възли за приемане и пускане.

За да инсталирате приемна камера и устройства за пускане на обработка, е необходимо да намерите и подготвите място за нейното поставяне, след което да спрете изпомпването на участъка на тръбопровода от мястото на монтаж на камерата за изстрелване до мястото на монтаж на камерата за прием. След това тръбопроводната секция се изпразва, тръбата се нарязва на студено, фланците се заваряват към краищата и се монтира линеен клапан. След това се монтира камера за пускане и приемане на почистващи устройства.

Има и устройства за почистване на кухината на тръбопровода в по-трудни участъци от маршрута, например пресичане на водни препятствия. В този случай на единия бряг е монтиран блок за изстрелване на почистващи бутала, а на противоположния бряг е монтиран приемен блок.

Стартовият блок включва устройства като: система за наблюдение и контрол на процеса на пускане на буталото, зона за съхранение на бутала, устройство за съхранение на бутала в стартовата камера, почистваща бутална стартова камера, която е свързана с помощта на заключващо устройство към главния линия, с технически тръбопроводи.

Приемният блок съдържа: устройство за изваждане на буталото от приемната камера, система за наблюдение и контрол на процеса на приемане на почистващи бутала, платформа за съхранение на използвани почистващи бутала, камера за приемане на бутала, която е свързана чрез заключващо устройство към главната линия, с технически тръбопроводи и технологични тръбопроводи и контейнери за приемане на замърсен кондензат.

В зависимост от дизайна, те могат да позволят едно или повече устройства за лечение да бъдат пуснати и получени паралелно на определен интервал от време.

3. Оборудване за почистване на кухината на тръбопроводи

При прочистване на тръбопроводи се използват почистващи бутала за отстраняване на чужди предмети от вътрешната кухина на тръбопровода и почистване на вътрешната му повърхност. Почистващите бутала се движат по газопровода, който се почиства, използвайки енергията на сгъстен въздух или природен газ. Почистващите бутала се състоят от следните основни елементи: корпус, уплътнителни устройства и метални четки. Уплътненията гарантират, че буталата прилягат плътно в газопровода, а металните четки почистват вътрешната повърхност на тръбопровода.

Тялото на буталото е тръбно и е запушено в предната част. Тръбите, монтирани около обиколката и огънати в една посока, са предназначени да създават високоскоростни въздушни струи, които по време на продухване, едновременно с транслационно движение, осигуряват въртене на буталото чрез реактивни сили. Има два основни дизайна на почистващи бутала: права устна и самоуплътняваща се.

Когато правите маншети се износят, сгъстеният въздух преминава през процепа между стените на тръбата и буталото в кухината пред него. Това води до повишен разход на продухващ въздух и намаляване на скоростта на движение на буталото, а понякога и до неговото спиране.

Самоуплътняващите се маншети се притискат равномерно от въздушно налягане към вътрешните стени на тръбопровода и херметичността не се влошава дори при значително (но непълно) износване на фланцовите части на маншетите.

За продухване на тръбопроводи, преминаващи през много неравен терен или положени по метода „змия“, се използват бутала, направени от две части, шарнирно свързани една с друга. За да монтирате двете части по една и съща ос и да смекчите ударните натоварвания, пантата се стабилизира от спирална пружина. Този дизайн позволява на буталото да се побере в множеството криви на вложката, без да създава значителни ударни натоварвания върху тръбопровода.

Почистващите бутала тип OP могат да се използват: за продухване на магистрални тръбопроводи под налягане на въздух или природен газ при скорост на движение 35-70 km/h; за почистване на кухината за протягане по време на процеса на сглобяване и заваряване на секции в резба.

Сепараторните бутала се използват за промиване и едновременно отстраняване на въздух и пълнене с вода за хидравлично изпитване, както и за освобождаване на вода от газопровод след хидравлично изпитване. Скоростта на движение на тези устройства трябва да бъде най-малко 1 км/ч, а максималната скорост може да достигне 10 км/ч. За отстраняване на водата от газопровода се използват разделителни бутала на два етапа. На първия етап на работа основното количество вода се отстранява предварително, на втория - контролен етап, водата се отстранява напълно от тествания газопровод.

При продухване и пневматично изпитване на тръбопровод в него се изпомпва сгъстен въздух от мобилни компресорни станции. Принципната конструктивна схема на всички използвани компресорни станции е една и съща. Основните им възли са двигател с вътрешно горене и компресор, монтирани на обща рама. Предаването на въртящ момент от двигателя към компресора се осъществява чрез еластични съединители или чрез допълнителни компоненти (скоростна кутия, скоростна кутия).

Според броя на степените на компресия компресорите се делят на едностепенни и многостъпални. При изпитване на магистрални газопроводи не се използват едностъпални компресори с ниско налягане. За да се получи сгъстен въздух под високо налягане и да се предотврати нагряването му по време на компресия, се използват многостепенни компресори. Атмосферният въздух се компресира последователно в няколко степени на компресора. След всяка степен на компресия въздухът се охлажда в хладилници и се пречиства от масло и кондензат във водо-маслени сепаратори.

За продухване на газопроводи с диаметър от 1020 до 1420 mm, включително в северните райони, в условия на вечна замръзналост се използват мобилни високопроизводителни компресорни агрегати от типа TKA-80-05, базирани на пълноблокови авиационни двигатели.

Почистващо полиуретаново бутало с почистващи четки OPP-T

Почистване на кухината на тръбопровода от строителни отпадъци, меки (включително масло) и частично твърди отлагания, отстраняване на кондензат; извършване на работи по продухване, промиване, изпитване или консервиране на изграждащи се и експлоатирани магистрални и полеви тръбопроводи, вкл. тръбопроводи със спирателна арматура с еднакво вътрешно напречно сечение; предварително и окончателно отстраняване на течност, вкл. изместване на нефт и нефтопродукти от тръбопроводи;

Полиуретаново устно бутало PPM

Предназначение:

Почистване на кухината на тръбопровода от строителни отпадъци, меки (включително масло) и частично твърди отлагания, отстраняване на кондензат; извършване на работи по продухване, промиване, изпитване или консервиране на изграждащи се и експлоатирани магистрални и полеви тръбопроводи, вкл. тръбопроводи със спирателна арматура с еднакво вътрешно напречно сечение;

Комбинирано устно-дисково бутало PCMD

Почистване на кухината на тръбопровода от строителни отпадъци, меки (включително масло) и частично твърди отлагания, отстраняване на кондензат; извършване на работи по продухване, промиване, изпитване или консервиране на изграждащи се и експлоатирани магистрални и полеви тръбопроводи, вкл. тръбопроводи със спирателна арматура с еднакво вътрешно напречно сечение.

Почистващо полиуретаново бутало (OPP)

Почистващо бутало с полиуретанови дискове (OPP), предназначено за почистване на кухината на тръбопровода от строителни отпадъци, пръст, насипен повърхностен слой от ръжда и котлен камък, меки (включително масло) и частично твърди отлагания чрез издърпване, продухване, измиване и изместване в течащата вода , както и за предстартиране при отстраняване на вода след хидротест.

Бутало за почистване на стомана "ЕРШ"

Почистващото бутало тип "ЕРШ" е предназначено за почистване на кухината на тръбопроводи с диаметър 159-1420 mm. от строителни отпадъци, разхлабен повърхностен слой от ръжда и котлен камък, маслени отлагания при издърпване или издухване

Почистващ бутален сепаратор (OPR-M)

Буталото OPR-M е предназначено за почистване на кухината на главни тръбопроводи в процес на изграждане и в експлоатация от замърсители и отлагания, отстраняване на вода, кондензат, газово-въздушни тапи, отделяне на нефт и нефтопродукти по време на последователно изпомпване.

Като разделителни дискове се използват автомобилни или самолетни гуми

Бутала ДЗК

Еластични бутала-сепаратори от типа DZK (наричани по-нататък "DZK") се произвеждат в съответствие с изискванията на TU 4834-010-0129858-2000 и са предназначени за извършване на следните работи по време на изграждане и реконструкция на тръбопроводи с диаметър до 1420 mm включително:

Освобождаване на тръбопроводи от въздух по време на процеса на пълнене с вода за хидравлично изпитване, както и при пълнене на тръбопровода с нефт и нефтопродукти при пускане на обекти в експлоатация;

Освобождаване на тръбопроводи, вкл. и подводни проходи от вода, останала в тях след хидравлично изпитване или баластиране;

Освобождаване на кухината на тръбопровода от кондензат и замърсители.

Най-ефективният метод за почистване е методът без прекъсване на подаването на газ с помощта на почистващи устройства. Този метод ви позволява постоянно да поддържате коефициента на хидравлично съпротивление на газопровода равен на първоначалната стойност. Честотата на преминаване на почистващите устройства може да се оцени чрез увеличаване на хидравличното съпротивление на газопровода.

Като почистващи устройства се използват почистващи бутала, скрепери и сепараторни бутала. В зависимост от вида на замърсяването (твърди частици, течност) се използват определени почистващи устройства. Основното изискване към тях: да са устойчиви на износване, да имат добра пропускливост през заключващи устройства, прости по дизайн и евтини.

Най-често използваните почистващи устройства са тип DZK-REM и OPR-M, които позволяват едновременно почистване на газопровода от твърди и течни вещества. За почистване на газопроводи с големи диаметри се използват бутални сепаратори DZK-REM-1200, DZK-REM-1400, OPR-M-1200, OPR-M-1400. Буталния сепаратор OPR-M-1400 е кухо метално тяло, върху което са разположени пръстеновидни почистващи елементи, структурно подобни на автомобилна гума. Те са притиснати с дистанционни втулки с монтирани върху тях пръстени от пяна. Буталото е монтирано с два, три или повече почистващи елемента.

За да се движи буталото по газопровода, върху него се създава определен спад на налягането, който зависи главно от неговия дизайн. Средно спадът на налягането е 0,03-0,05 MPa. Скоростта на движение на буталото зависи от скоростта на движение на газа, наличието на замърсители в него и плътността на контактните повърхности. Това е 85-95% от скоростта на газа в газопровода.

Всички проектирани и нововъведени в експлоатация магистрални газопроводи са оборудвани с устройства за почистване на вътрешната кухина на газопровода от замърсяване чрез преминаване на почистващи бутала. Устройството включва блокове за стартиране и приемане на почистващи бутала, система за наблюдение и автоматично управление на процесите на почистване. Стартовият и приемният блок за почистване на буталата са разположени в близост до точките на свързване на компресорната станция и често се комбинират. В началния участък на главния газопровод е монтиран пусков блок за очистващи бутала, в крайния участък е монтиран приемен блок, а във всички междинни точки (в компресорната станция) приемният и стартовият блок са комбинирани. Предвидени са устройства за почистване на кухината на газопровода в по-сложни и критични участъци от трасето на газопровода, например при пресичане на водни препятствия. В зависимост от технологичните схеми на газопровода и състава на изпомпвания газ, местоположението на почистващите устройства може да бъде много различно.

Комбинираният стартов и приемен блок за почистващи устройства (виж фигурата) е сложно устройство, състоящо се от стартови и приемни блокове за бутала, монтирани едно срещу друго върху бетонни опори. Стартовият блок 1 включва; обвивка със заварени към нея опори 15, тръби 2 с диаметър 500 и 50 mm, краен клапан 3 със слой и устройство за презареждане на буталото, контролна стойка 5. Приемащият блок е подобен по конструкция на камерата за изстрелване , но за разлика от него е с амортисьор. Затворите на пусковия и приемния блок са закрепени в сачмените лагери на 4 колички 11, на които са монтирани контролни панели за хидравличната система на затвора. Количките се движат по две секции на релсовия път 10 с помощта на механизъм за движение, състоящ се от две лебедки 14, четири скоби с блокове 8 и кабели 9, които са прикрепени към болтовете на количките с помощта на метални ленти и се навиват върху барабаните на лебедки 14 с лява 12 и дясна 13 отливка за осигуряване на реверсивно движение на количките. За товарене и разтоварване на почистващи бутала от каретките на стартовия и приемния блок е предвидено повдигащо устройство 6 с ръчен подемник 7.

TU U 00217432.009-2001H3: Схема за обозначаване на продукта при поръчка: (въпросник № 9)

Камерите за изстрелване и приемане с затвор за бързо освобождаване са предназначени за пускане в тръбопровода и приемане на оборудване за поток от него (прасета, сепаратори, дефектоскопи и др.).

На тръбопроводи DN150, 200, 250, 300, 350, 400, 500, 700, 800, 1000, 1200, 1400 mm са монтирани пускателни и приемни камери, работещи под налягане до 8,0 MPa. Работна температура от минус 60С до плюс 80С. По техническо задание на клиента могат да се изработят пускови и приемни камери за други стандартни размери и условия на работа.

Схема за обозначаване на продукта при поръчка: (въпросник № 9)

- -тип оборудване (K камери)

- - тип камера

C-стационарен

O-single-gate (мобилен)

Б-издърпване - - цел (за стационарни)br> Z-стартиране

П-рецепция - - наличие на устройство за пълнене/извличане (3)

- - номинален диаметър на тръбопровода, mm

- - конвенционално налягане, MPa

- - конструкции по посока на разположение на входящите/изходящите тръби на работната среда спрямо посоката на изпомпване:

R-дясно,

L-ляво - -климатично изпълнение съгласно GOST 15150:

UHL

HL - -работна среда

G-газ

N-масло

Монтажна маса

Спецификации

| Тип | D, мм | Работно налягане, MPa | D1 | D2 | з | H1 | Л | L1 | L2 | L3 | L4 | L5 | L6 | L7 | маса, килограма |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| мм | |||||||||||||||

| DN 150 | 159 | 8,0 | 57 | 108 | 660 |

610 710 |

2250 | 2650 | 355 | 1395 | 1150 | 250 | 250 | 2200 | 1250 |

| DN 200 | 219 | 8,0 | 57 | 108 | 660 |

610 710 |

2250 | 2650 | 355 | 1395 | 1150 | 250 | 250 | 2200 | 1450 |

| DN 250 | 273 | 8,0 | 57 | 108 | 660 |

610 710 |

2250 | 2650 | 355 | 1395 | 1150 | 250 | 250 | 220 | 1650 |

| DN 300 | 325 | 8,0 | 57 | 159 | 750 |

700 800 |

3170 | 3570 | 730 | 1550 | 1490 | 370 | 370 | 2540 | 2940 |

| DN 350 | 377 | 8,0 | 108 | 159 | 750 |

700 800 |

4220 | 4620 | 1000 | 2620 | 1220 | 350 | 350 | 4070 | 3200 |

| DN 400 | 426 | 8,0 | 108 | 159 | 219 | 900 | - | 4070 | 4500 | 850 | 2300 | 1500 | 450 | 450 | 3850 |

| DN 500 | 530 | 8,0 | 159 | 377 | 950 | - | 5400 | 6180 | 440 | 4160 | 2200 | 1150 | 440 | 4930 | 5800 |

| DN 700 | 720 | 8,0 | 108 | 377 | 1100 | - | 5000 | 5400 | 1050 | 3000 | 1900 | 485 | 485 | 3915 | 9750 |

| DN 800 | 820 | 8,0 | 159 | 377 | 1200 | - | 6100 | 6700 | 1140 | 3980 | 2000 | 1540 | 620 | 6080 | 20000 |

| DN 1000 | 1020 | 8,0 | 159 | 530 | 1300 | - | 8070 | 9270 | 700 | 5200 | 2000 | 1410 | 2450 | 7820 | 31800 |

| DN 1200 | 1220 | 8,0 | 159 | 720 | 1420 | - | 8310 | 9810 | 700 | 5200 | 2100 | 1530 | 650 | 8860 | 38700 |

| DN 1400 | 1420 | 8,0 | 159 | 530 |

1700/ 1500 |

- |

4550/ 6750 |

5750/ 7950 |

570 |

3000/ 5000 |

2250 | 800 | 650 |

5100/ 7360 |

4810 |

LLC "Търговска къща "Червен октомври" продава SOD камери предназначени за най-ефективна диагностика и почистване на различни тръбопроводи. Поради особеностите на техния дизайн, такива продукти се отличават с много по-високи експлоатационни качества в сравнение с техните аналози. Украинската компания "Червения октомври", на която сме представител, произвежда пускови камери в съответствие с международните изисквания, което им позволява да останат на техния пазар толкова дълго време като усъвършенстван продукт.

Ние предлагаме на нашите клиенти приемни камери, предназначени да приемат различни почистващи и диагностични средства по време на преминаване на газове или нефтопродукти през главния тръбопровод.

Компанията Red October разработи огромен брой иновативни решения, които позволиха значително да повишат характеристиките на производителността на своите продукти и да ги направят с порядък по-добри от много аналози, които са на пазара днес. Така с течение на времето все повече компании вече имат свои собствени камери, произведени от НПО „Червен октомври“, които са инсталирани вместо други камери, които са по-малко ефективни по редица ключови параметри.

Максимална скорост, надеждност, безопасност и изключителна лекота на работа - това са основните предимства, които отличават продуктите на компанията Red October. Продуктите вече са се доказали отлично в практиката в редица различни предприятия и също са преминали през много съответни лабораторни тестове. При производството на приемни камери служителите на компанията обръщат най-голямо внимание на качеството на своите продукти, поради което те успяха да бъдат оценени от потребителите не само във всички региони на Украйна и Русия, но и в много от водещите световни компании.

Пусковите камери SOD, които са в асортимента на нашата компания, са предназначени за монтаж на различни тръбопроводи. По желание на клиента, ние правим поръчки за производство на различни механизми, които могат да отговарят на всякакви стандартни размери на такива продукти.

При производството на приемни камери специалистите в идеалния случай следват предварително установен технологичен процес. Ето защо сред предимствата, които отличават SOD камерите, произведени от компанията Red October, заслужава да се отбележи:

- Повишена сигурностработа на такива продукти, която се осигурява поради конструктивните характеристики на такива продукти;

- Изключителна лекота на използване,както и възможно най-бързо отваряне и затваряне на блендата.

Благодарение на тези, както и на редица други предимства, камерите SOD остават на върха на своята популярност в продължение на много години, търсени на пазара на Украйна и Русия и са включени в списъка на модерните продукти сред всички производители в това поле.