Tērauda mērķis 12x18n10t. Blogs par asināšanu. G un M kodi

VISI austenīta tēraudi pēc aukstās sacietēšanas sāk kļūt magnētiski.

Nē, ne visas, bet tikai austenīta-martensīta (un tikai pēc atbilstošas apstrādes) vai austenīta-ferīta klases.

austenīta sejas-centrētais režģis ir metastabils istabas temperatūrā, t.i. ar jebkādu pietiekamu slēgtās sistēmas enerģijas pieaugumu tā tiks rekonstruēta par stabilāku ķermeni centrētu režģi noteiktai temperatūrai.

Jūsu arguments ir nepareizs. Pirmkārt, jārunā nevis par austenīta režģi, bet gan par dzelzs režģi. Tas ir saistīts ar faktu, ka fcc dzelzs režģa stabilitāte (noteiktos ārējos apstākļos) ir atkarīga no tā, kuri elementi tajā ir izšķīdināti. No literatūras (Guļajevs, Ljakiševs, Bernšteins Es nedodu pilnas saites. pārāk slinks rakstīt ) Ir zināms, ka fcc metāli, slāpeklis un ogleklis stabilizē austenītu, un bcc metāli stabilizē ferītu. Un tie visi izšķīst gan austenītā, gan ferītā. Šķiet, ka tas ir sīkums, bet es uzskatu, ka šis punkts ir sākumpunkts tālākai argumentācijai. Lai gan, ja vēlaties, es piekritīšu terminam fcc lattice of austenite, jo Es to saprotu.

Otrkārt, lai atrisinātu jautājumu par to, kurš dzelzs režģis ir stabils noteiktos apstākļos (sakausējuma ķīmiskais sastāvs, temperatūra, normāls spiediens), jums jāgriežas pie atbilstošā stāvokļa diagramma . Piemēram, sistēmai “Fe-Ni-Cr” ir izotermiska sadaļa ar šīs sistēmas aprakstu (sk. Guļajeva 412. lpp.). Trīskāršā sakausējuma "Fe-18Cr-10Ni" analīze liecina, ka pie 20°C un 1 atm. dzelzs (austenīta) fcc režģis ir stabils (līdzsvars). Piezīme ka šāda sakausējuma karsēšana nenoved pie polimorfās fāzes pārejas (delta dzelzs ir bcc režģis, bet ar lielu periodu).

Jautājums: Un, ja mēs veicam sakausējuma “Fe-18Cr-10Ni” plastisko deformāciju (% C = 0), kurš režģis ir stabils (laikā stabils)?

Atbilde: Tieši deformācijas laikā, kad spiediens ir daudz lielāks par 1 atm. Dzelzs bcc režģis ir stabils (tas ir no prakses; tādas stāvokļa diagrammas neesmu redzējis). Deformācijas laikā notiek transformācija, bet tiklīdz spiediens atgriežas līdz 1 atm. Fcc režģis ir stabils. Šajā gadījumā kādu laiku struktūrā var palikt metastabila alfa fāze, kas, uzkarsējot, ātri pārtaps gamma.

Jautājums: Ko darīt, ja atdzesētu to līdz -196°C un pēc tam sakausētu “Fe-18Cr-10Ni” sakausējumu?

Atbilde: Alfa dzelzs (alfa cietais šķīdums) ir stabils zemā temperatūrā. Atgriežoties pie 20°, notiks transformācija (pēc dif. mehānisma), bet zemās dzelzs pašdifūzijas dēļ tas prasīs ilgu laiku (vairākus gadus).

Taču mums nav trīskāršais sakausējums, bet tērauds 12Х18Н10Т. Oglekļa, Mn, Si un Ti pievienošana mūsu trīskāršajai sistēmai sarežģī sistēmu (diagrammu vairs nevar uzzīmēt), taču ir izeja. Šeit viņš ir.

Šī diagramma parāda, kurai klasei piederēs noteiktās ķīmiskās kvalitātes tērauds. sastāvs ekvivalentā % Ni un Cr. Diagrammā ievietoju divus punktus: sarkanu un zaļu. Sarkanais punkts atbilst tērauda 12Х18Н10Т (GOST 5632-72) šķiras sastāvam, bet ar zemāko robežu Cr (17%) un augšējo robežu Ni (11%). Zaļš punkts, pretēja situācija - tas atbilst mūsu 12Х18Н10Т zīmola sastāvam, bet ar augšējo robežu Cr (19%) un apakšējo robežu Ni (9%). Es abos gadījumos ņēmu oglekļa saturu vienādu ar 0,12%, un titāns netika ņemts vērā tā mazās ietekmes dēļ. Sarkanajam punktam: ekv.%N~15,5; ekv.%Cr~18,5. Zaļajam punktam: ekv.%N~13,5; ekv.%Cr~20,5.

Citiem vārdiem sakot, kategorijas sastāvā tērauds 12Х18 Н10Т var būt vai nu austenīta, vai austenīta-ferīta. Ja metalurgi arī nopūš oglekli līdz 0,02% vai notiek virsmas dekarbonizācija, tad tas (tērauda punkts) ieslīdēs A+F+M reģionā.

Tajā pašā laikā ar vidējo sastāvu un 0,12% C tērauds 12Х18Н10Т tiek uzskatīts par tīri austenītu, kas norādīts GOST 5632-72, kā arī metalurģijas literatūrā (kam GOST un Cienījamie metalurgi, mūsu labie skolotāji, tas nav dekrēts, ejam uz dārziņu: aci:)

Nopērku izlietni, atnesu mājās, pabūru ar magnētu, magnēts pielīp kā ķēms.

Šodien darbā ar magnētu pārbaudīju savu izlietni. Nemagnetizējas. Varbūt tas bija rūdīts pēc zīmoga? Vai varbūt tas nav 18-10, bet 18-25? Protams, nē. Visticamāk, mans 18-10 atbilst sarkanajam punktam, bet tavs, Nikolaj, atbilst zaļajam.

Un pēdējais jautājums (Vitālijam). Kāpēc tie cietina austenīta tēraudus, jo pēc sacietēšanas tie saglabā šo austenītu savā struktūrā 100% apmērā, kas nozīmē, ka tecēšanas robeža un cietība būs tieši tāda pati kā pirms rūdīšanas?

Atbilde.Šajā gadījumā cietēšanas mērķis nav iegūt martensītu, bet gan izšķīdināt hroma karbīdus austenītā. No vienas puses, šādai vienfāzes, rūdītai struktūrai ir lielāka plastiskums, kas nevar pozitīvi ietekmēt CPD procesus. Bet, pats galvenais, hroma karbīdu klātbūtne tērauda konstrukcijā gar graudu robežām izraisa starpkristālu korozijas attīstību, jo veidojoties Cr 23 C 6 karbīdiem, hromā tiek noplicinātas graudu robežzonas un notiek lokāla pretkorozijas izturības samazināšanās. Vitālij, paturiet prātā, ka sildot rūdītu tēraudu 12Х18Н10Т, temperatūrā virs 450°C notiek intensīva (0,5-1 stunda) hroma karbīdu izdalīšanās.

P.S. Attiecībā uz austenīta tēraudu griešanas problēmu es domāju, ka mums ir jāizveido filiāle (ja vēl nav izveidota).

2016. gada 20. septembrī grozījis ilia-ilich(Abrazīvs instruments) – griezējinstruments, kas paredzēts abrazīvai apstrādei (GOST 21445). Sastāv no abrazīviem materiāliem (graudiņiem), ko kopā satur saite. Parasti ciets (piemēram, slīpripas, akmeņi) un mīksts (piemēram, smilšpapīrs, lentes, pastas). Tos klasificē arī pēc ģeometriskās formas, abrazīvā materiāla veida, graudu izmēra, saites, cietības un struktūras.

Saites ir neorganiskas un organiskas. Neorganiskās saistvielas ietver keramiku, metālu un magniju. Organisks - bakelīts, gliftāls, vulkanīts.

Keramikas saite

Tas ir saķepināts ugunsizturīga māla, laukšpata, kvarca, talka un citu materiālu maisījums. Lai palielinātu plastiskumu, tiek pievienotas līmvielas. Kā abrazīvie līdzekļi tiek izmantoti silīcija karbīds (SC), alumīnija oksīds (OA), elektrokorunds, karborunds u.c. Keramikas saišu abrazīvus var izgatavot, kausējot vai saķepinot izejvielas. Keramikas saite ļauj izgatavot jebkura graudu izmēra instrumentus. Tas nodrošina augstu izturību, stingrību, ūdens un karstuma izturību. Trūkumi ietver to, ka šāda saite piešķir abrazīvajam instrumentam paaugstinātu trauslumu, kura samazināšanai var izmantot sēra impregnēšanu. Keramikas saite ir visizplatītākā, jo tā izmantošana abrazīviem instrumentiem ir racionāla lielākajam darbību skaitam.

Metāla saišķis

Izmanto tikai instrumentiem, kas izmanto dimantu vai CBN kā abrazīvu. Metāla saitei ir augsta nodilumizturība un ūdens izturība, blīva struktūra, bet tai ir tendence ieeļļot instrumenta darba virsmu. Saistvielu ražo vairākos veidos – presējot un saķepinot, galvanisko metodi un liešanu. Dimanta instrumenti ar metāla saiti nodilst daudz lēnāk nekā abrazīvie, kas ir izskaidrojams ne tikai ar dimanta vai CBN cietību, bet arī ar palielinātu spēju tos noturēt saitē. Bet, apstrādājot augstas stiprības tēraudus, saite nav pietiekami spēcīga, tāpēc palielinās dimantu un CBN patēriņš. Lai palielinātu dimanta graudu saķeres spēkus, pēdējie tiek metalizēti, un pēc tam dimantu saturošais slānis tiek presēts un saķepināts. Līdzās populārajai vara-alvas bāzei M2-01 (M1) Kijevas Supercieto materiālu institūtā (Ukraina) tiek izmantotas vēl divu veidu metālu saites: uz vara-alvas bāzes, pievienojot dzelzs oksīdu (M3) un uz kobalta bāze (MO3).

Magnija saite

Sastāv no kodīga magnezīta un magnija hlorīda. Apļi uz šīs saites ir neviendabīgi, ātri un nevienmērīgi nolietojas un ir higroskopiski. Tos izmanto sausai slīpēšanai. Vienīgā kombinācijas priekšrocība ir tā, ka šie apļi darbojas ar nelielu apstrādāto produktu karsēšanu. Izmanto ar karborunda vai elektrokorunda abrazīviem pulveriem. Viens no magnija saistvielas trūkumiem ir mehāniskās stiprības samazināšanās ilgstošas uzglabāšanas laikā.

Gliptāla saite

Tie ir sintētiski sveķi, kas izgatavoti no glicerīna. uz un ftalskābes anhidrīds. Tie ir izgatavoti, sajaucot abrazīvus graudus (parasti zaļu KK) ar mitrinātāju un pēc tam ar sasmalcinātiem gliftalskābes sveķiem. Pēc tam masu izberzē caur sietu, izlaiž cauri veidnei un nosūta uz žāvēšanas krāsnīm. Galīgai slīpēšanai un apdarei tiek izmantoti abrazīvie materiāli ar gliptālu. Tiek uzskatīts, ka to ūdensizturība un elastība ir lielāka nekā ar bakelītu savienotiem abrazīviem materiāliem, taču to izturība un karstumizturība ir mazāka.

Bakelīta saite

Tie ir mākslīgi fenola-formaldehīda sveķi šķidrā vai pulvera veidā. Lietojot pulēšanai, saistvielai pievieno skābeņskābi, alumīnija/alvas/hroma oksīdus utt. Tā, iespējams, ir visizplatītākā no organiskajām saitēm. Bakelīta saistvielas pozitīvās īpašības ir tās paaugstināta nodilumizturība un laba abrazīvā instrumenta sastāva viendabīgums, kā trūkumi ir zema karstumizturība, paaugstināts trauslums 200°C un augstāk, kā arī zema ķīmiskā izturība.

Vulkanīta saite

Pamats ir mākslīgā gumija, kas vulkanizēta līdz dažādām elastības un cietības pakāpēm. Dimanta pulveri bieži izmanto kā abrazīvu vulkanīta saistvielām. Instrumentu priekšrocības, kurās izmanto vulkānīta gumijas saites, ir ievērojama nodilumizturība, kā arī augsta elastība, kas nodrošina uzlabotu apstrādātās virsmas kvalitāti. Tie nezaudē cietību un izturību ūdens emulsiju ietekmē un tajā pašā laikā nav izturīgi pret petroleju. Šo riteņu savienojumam ir zema karstumizturība (apmēram 160-200°C), tādēļ, slīpēšanas procesā palielinoties spiedienam un temperatūrai, abrazīvie graudi tiek nedaudz iespiesti saitē, griešana pasliktinās un ritenis sāk darboties kā smalkāk graudains.

===

Avoti:

1. www.studref.com

2. www.stroitelstvo-new.ru

3. www.arxipedia.ru

4. www.stroitelstvo-new.ru

5. Foto no Norton 2004 kataloga.

ZAT (Dņepra, Ukraina)

2019. gada 15. oktobris

Pašā Asināšanas blogā pēdējos gados ir liela rakstu izvēle par šī un citu manikīra rīku darbību, to izvēli, priekšrocībām un trūkumiem. Ja izvēlaties kaut ko no Stalex un/vai sekojat līdzi šī zīmola jaunumiem, tad informācija Jums noteikti noderēs. Ņemiet vērā... Ja meklējat rīku ar citu nosaukumu, pievērsiet uzmanību rakstu atlasei. Un noteikti izlasiet informāciju no sadaļas "" - maz ticams, ka jūs to atradīsit kaut kur citur.

Un starp citu. Kur tu asina? Mūsu darbnīca vienmēr ir jūsu rīcībā. Ērti. Nekavējoties. Kvalitatīvi. Mūsu pakalpojumus izmanto manikīra meistari no visas Ukrainas.

ZAT (Dņepra, Ukraina)

2019. gada 12. oktobris

ZAT (Dņepra, Ukraina)

http://www.site/

2019. gada 07. oktobris

Mīkstie tēraudi ir pavisam cita lieta. Parasti tie ir lēti naži, un tikai daži cilvēki ir gatavi maksāt par to pilnu asināšanu, izvēloties samazinātā budžeta iespēju. Taču diena kļūst interesanta, kad naža īpašnieks izvēlas premium līmeņa asināšanu. Dabiskajiem akmeņiem jau ir kur apgriezties - no sākuma stadijas līdz līmeņa apdares akmeņiem, vai.

Cietākiem tēraudiem (piemēram, tādiem) dabisko akmeņu darbs bieži sākas ar un beidzas, piemēram, ar vai to pašu. Protams, tas ir tikai vispārināts un neņem vērā komplektus, kas cita starpā ir atkarīgi. atkarībā no naža mērķa un tā īpašnieka vēlmēm.

Ja ņemam pagājušo gadu - no pagājušās vasaras līdz šai vasarai, tad par atklājumu man kļuva trīs akmeņi - zaļais un bordo Brazīlijas šīferis (tos jau minēju augstāk), kā arī. Ja pirmie kopā ar citiem apdares akmeņiem ir praktiski atrisinājuši visus jautājumus ar apdari, t.sk. tiem pašiem mīkstajiem tēraudiem Hindostan uzskatu par vienu no labākajiem virtuves nažu apdares akmeņiem - man patīk agresīvais un tajā pašā laikā mīkstais griezums, kas iegūts pēc šī akmens izmantošanas.

Tādu pašu Brazīlijas šīfera izmantošana uz mīkstajiem tēraudiem ļāva noņemt Llyn Idwall no šiem komplektiem. Sasodīts, bet tomēr - cik pārsteidzoši šis akmens darbojas uz M390! Nekad neesmu nožēlojusi, ka to iegādājos.

Es asinu diezgan daudz virtuves nažu, kas izgatavoti no X30Cr13, tāpēc šim jautājumam pievēršu lielu uzmanību. Gadās, ka es ar tiem izmantoju Translucent Arkansas galvenokārt pavāriem. Ja man ir noskaņojums, varu pie tā strādāt, kas ievērojami palielina naža izturību un pagarina kalpošanas laiku vismaz līdz pirmajam labojumam.

Es saprotu visu lasītāja skepsi attiecībā uz aukstās sacietēšanas esamību, bet es pats tāds biju, līdz izdomāju šo jautājumu, saņemot rūdījumu. Pirms aizmirstu, es arī atzīmēšu, ka, jā, šajā posmā ir jēga izmantot oleīnskābi (skatiet saiti raksta beigās). IMHO, tikai šeit ir jānošķir tehniskais un kosmētiskais oleīns, plus jāuzrauga slāņa biezums to uzklājot. Atkal, tas ir subjektīvi, bet tehniskais oleīns darbojas ievērojami labāk.

Tik drosmīgi lietojot vārdu “rūdīšana”, es atzīmēju, ka esmu panācis žiletes asināšanas saglabāšanos (kad nazis noskūst matus uz rokas) līdz 15 dienām bez rediģēšanas. Domāju, ka budžetam X30Cr13 ar tā nosacītajiem 50-52 HRC (pēc iespaidiem) tas ir labs rezultāts.

Bet šeit ir otra puse - malas trauslums ievērojami palielinās, pēc nedēļas uz tās jau parādās mikroshēmas. Interesanti, ka šeit mikroshēmas nedaudz palielina agresivitāti, ar ko nevar lepoties nazis ar caurspīdīgo Arkanzasas apdari.

Cik lielā mērā rediģēšana uz musat labi darbojas ar sacietēšanu? Viņš ir slikts draugs. Pēc 2-3 musata lietošanas gadījumiem, atjaunojot naža darba asumu, jūs varat aizmirst par jebkuru cietināšanas efektu. Līdz nākamajai asināšanai, kas var nebūt drīz.

Šodien man ir palicis noslēpumainākais akmens. Akmens strādā diezgan smalki un katru reizi, kad izvēlos kādu akmeni apdarei, mana roka pati to apiet. Šosezon vēlos sagaidīt īsto iespēju, kad man ir naži no dažādiem tēraudiem vienlaicīgi, plus vēl vairāk laika, un eksperimentēt ar šo akmeni - no slīpēšanas Jašmā līdz tā vietai komplektā.

Esmu pietiekami ilgi spēlējusies ar matu ēvelēšanu un griešanu pakarinot, bet man būs ļoti interesanti izvēlēties komplektu, lai, neskatoties uz visu Džaspera darba smalkumu, iznākums būtu pieņemama agresivitāte.

ZAT (Dņepra, Ukraina)

2019. gada 05. oktobris

Ne tāpēc, ka es ar acīm veicu metāla spektrālo analīzi, bet vienkārši tāpēc, ka šeit nav tik daudz iespēju. Un es īsti nesaprotu vārdus par pašu D2 ķīniešu replikās.

Jauku dienu un asus nažus visiem!

ZAT (Dņepra, Ukraina)

2019. gada 03. oktobris

Veiksmi visiem un rūpējieties par savu laiku!

ZAT (Dņepra, Ukraina)

2019. gada 01. oktobris

2019. gada 27. septembris

2019. gada 20. septembris

Veiksmi un asus darbarīkus visiem!

ZAT (Dņepra, Ukraina)

2019. gada 17. septembris

Tomēr es atkārtošu. Pārāk dziļa cauruma slīpums instrumenta dezinfekcijas laikā ļauj iekļūt dezinfekcijas šķīdumiem un ūdenim. Laika gaitā veidojas rūsa, kas ne tikai pārkāpj sterila instrumenta darbības nosacījumus skaistumkopšanas salonā, bet arī rada problēmas ar skrūvju pielipšanu, veicot frēžu apkopi asināšanas darbnīcā.

Jā, bildē redzams, ka, atskrūvējot skrūvi, tai tika norauta krustveida sprauga. Jā, žēl skrūvgrieža, bet skrūve tomēr būtu jāmaina - nespiežas cieši, radot nevajadzīgu spriegumu atsperes urbuma līmenī, kas agri vai vēlu novedīs pie tā plīsuma un nomaiņas .

Man patīk šis rīks. Nav nopietnu jautājumu. Tas palīdz manikīra meistariem un asinātājiem nopelnīt naudu. Taču šādas no pirmā acu uzmetiena nenozīmīgas detaļas nereti nokaitina darbu, novērš uzmanību un, apkopjot grieznes, rada liekus izdevumus gan pašiem manikīra meistariem, gan asinātājiem...

Jau daudzus gadus asinot instrumentus, dažkārt saskaros ar situācijām, strādājot ar klasiskajiem griešanas nažiem, kad klienti nevar uzreiz izvēlēties sev nepieciešamo no šāda naža? Šodien nolēmu parunāt par alternatīvu ierastajiem dārzeņu nažiem - dārzeņu mizotāju Victorinox 7.6075.4, kas jau vairāk kā gadu darbojas manā mājas virtuvē. Un tas veiksmīgi darbojas.

Pie paša naža sīkāk nekavēšos, tikai īsumā atzīmēšu, ka Victorinox ir pazīstams Šveices uzņēmums, kas specializējas visu veidu nažu ražošanā. No manis izvēlētās dārzeņu mizotāju sērijas uzņēmums piedāvā dažādu krāsu nažus. Manā gadījumā tas ir zaļš rokturis no fibroksa. Principā, ja nazis darbosies ārā, tad droši vien labāk izvēlēties citu roktura krāsu, kad uz zaļās zāles fona būs pamanāmāks pats nazis.

Nazis Victorinox 7.6075.4 ir aprīkots ar nerūsējošā tērauda asmeņiem, kas darbojas divos virzienos – tīrot pret jums un prom no jums. Tās augšdaļā ir izvirzījums sēklu noņemšanai. Ja godīgi, es to nekad neesmu lietojis. Ja lasītāju interesē detalizētas un pilnīgas īpašības, tad Google palīdzēt - apskata mērķis ir parādīt Victorinox 7.6075.4 dārzeņu mizotāja iespējas, nevis pārdot jums šo nazi.

Tāpēc, ja piekrītat slavenajam teicienam "Labāk vienreiz redzēt, nekā septiņas reizes dzirdēt", tad es neeskalēšu situāciju un uzreiz pāriešu pie teiciena pirmās daļas.

1. Kartupeļu mizošana. Nekādu problēmu. Ar nazi nogrieztā miza ir ļoti plāna, un to var redzēt cauri pat vājā apgaismojumā. Katram gadījumam atgādināšu, ka visi fotogrāfijās redzamie darbi veikti ar nazi, kas ir lietots jau vairāk nekā gadu.

2. Nomizo burkānus? Nekādu problēmu. Tas ir grūtāk, un tāpēc pats process notiek ātrāk un vieglāk nekā piemērā ar kartupeļiem.

3. Gurķa mizošana. Protams, gurķis ir garšīgs, svaigs un nav mīksts. Tomēr kam citam tam vajadzētu būt? Victorinox 7.6075.4 nazis to vienkārši nepamanīja, lieliski pildot savu darbu.

4. Ābolu mizošana. Ābols ir diezgan mīksts un salds. Dārzeņu mizotājs Victorinox 7.6075.4 droši vien pārsteidza sevi, cik ātri tas to notīrīja. Nu jā. Pirms tīrīšanas es to pārgriezu uz pusēm. Nākamajā piemērā es to vairs nedarīšu))

5. Svaigu tomātu, ko parasti sauc par tomātiem, tīrīšana. Rozā tomāts: sulīgs, nogatavojies, mīksts. Salds protams. Bija pat kauns to tīrīt. Šeit nācās lāpīt ilgāk – pagāja kādas 30-40 sekundes.

6. Zaļā gurķa griešana? Nekas nevar būt vienkāršāks. Ar Victorinox 7.6075.4 pat bērns var tikt galā ar šo uzdevumu. Starp citu, dārzeņu mizotam ir droši asmeņi, un es nevaru iedomāties, kā tas varētu pat sevi sagriezt.

Zemāk fotoattēlā ir tā pati plāksne, tikai no cita leņķa. Un, ja vēlaties tīt gurķu ruļļus, iespējams, labāk to uzņemt ilgāk nekā parādītajās fotogrāfijās.

Gribējās arī nomizot kivi, bet tas nebija ledusskapī... Tomēr domāju, ka ar sešiem piemēriem pietika, lai lasītājs radītu savu iespaidu par Victorinox 7.6075 dārzeņu mizošanas nazi un tā iespējām.

Piebildīšu, ka nazis ir viegli tīrāms, logotips (pēc gandrīz gada lietošanas) nav izdzēsts no roktura, un pats nazis ir iesakņojies mājas virtuvē, kļūstot par labu palīgu dārzeņu pārim naži ar regulāriem asmeņiem.

Ko es varu teikt? Virtuves nažu asums ir spēcīga lieta. Tas ir ne tikai darba ērtības un komforts, bet arī laika ietaupījums, kas mūsdienās ir visaugstāk novērtēts. Asināšanas emuārs iepriekš publicēja apskata rakstu ar labāko nažu asināšanas komerciālo ierīču piemēriem, kas bez lielām apgrūtinājumiem palīdzēs uzasināt nažus līdz tādam līmenim, ka noskūst matus uz rokas.

Un, ja jūs vai jūsu ģimene gatavojat mājās, tad šī informācija jums noteikti būs interesanta - lasiet rakstu ""...

Es saprotu, kad tas patiešām ir nepieciešams - piemēram, ar dažiem vīriešu matu griezumiem. Bet es nesaprotu, kāpēc daži frizieri, veicot sieviešu matu griezumus, dod priekšroku šādai mašīnai.

Frizieru šķērēm ir sarežģīta ģeometrija, kas paredzēta dažādu tehnoloģisku darbību veikšanai. Viņiem tiek izvēlēti arī noteikti asināšanas leņķi. Pati asināšana padara frizieru šķēru asmeņus ārkārtīgi asus - tās ir ne tikai šķēru īpašības un tērauds, no kura tās izgatavotas, asināmā klasifikācija, bet arī nepieciešamība, lai ar šādām šķērēm grieztie mati būtu perfekti precīzi un vienmērīgi, bez jebkādiem bojājumiem katram atsevišķi nogrieztam matiņam.

Matu griešanas mašīna darbojas pēc pavisam cita principa un tā nevis griež, bet sakapā matus, atstājot aiz sevis šķeltus matus. Tas ir, ja pats matu griezums, t.sk. jāglābj no šķelšanās, tad griešanas brīdī jau pasliktina situāciju, kad cirstais mati galos sašķeļas.

Es saprotu, ko tu domā. Bet nevajag salīdzināt budžeta īsos matu griezumus vīriešiem ar sieviešu matu griezumiem, kuru matu garums ir līdz 60-70 cm Ja vīrieša matu griezumu veic reizi mēnesī, tad sieviešu matu griezumu veic dažreiz reizi 6-8 mēnešos. . Pirmajos gadījumos viņi vienkārši nogriezīs vecos šķeltos matus līdz 1-1,5 cm no tā garuma (jūs pat nepamanīsit to stāvokli).

Piemēros ar sievietes matu griezumu, kas veikts ar frizieru griezēju, jums būs jādodas vairāk nekā sešus mēnešus, un šķelto matu garums šajā gadījumā palielināsies vidēji par 1-1,5 cm mēnesī. Kā izskatīsies tavi šķeltie matu gali pēc 3 vai 4 mēnešiem, kad būsi uzaicināts uz draugu dzimšanas dienas ballīti?

Labi. Jūs nevarat atļauties matu griezumu pie laba friziera, kurš ilgu laiku strādā ar kvalitatīviem instrumentiem. Bet cik pamatots ir risks iegūt frizūru pie labākā stilista no tuvākās ekonomiskās klases friziera, kad, izmantojot lētu friziera aparātu, viņš mēnesi pēc mēneša liek nākt pie viņa, lai nogrieztu sašķēlušos matus un tos atkal sabojātu. matu griezums?

Starp citu, tas pats attiecas arī uz vīriešu matu griezumiem - labs matu griezums no laba friziera būs redzams pat pēc 2-3 mēnešiem bez jebkādas ieveidošanas. Un tev ir paveicies, ja esi atradis tādu Meistaru. Viņam pie sienas var nebūt tā sauktā. diplomus no kursiem, semināriem vai ikgadējām specializētām izstādēm, bet viņš pārzina savu biznesu, kura rezultātu jūs pamanīsiet ne tikai piecelties no frizieru krēsla, bet dažus mēnešus pēc viņa darba.

Piebildīšu, ka šķēres var viegli pilnībā dezinficēt, savukārt frizieru aparātu nažu bloku dezinfekcija ir ķermeņa noslaucīšana ar spirtā samērcētu salveti. Maksimālais iespējamais ir dezinfekcijas līdzekļa aerosols.

Bet arī šajā gadījumā pati izsmidzināšana notiek tikai uz ārējās virsmas, savukārt iekšējām virsmām ir pieejama tikai smērviela, kas pasargā nažu blokus no pārkaršanas un ātras notecināšanas.

Eļļošanai izmantotā mašīnas eļļa paliek uz nažiem un caur tiem nokļūst matos. Tas var izraisīt matu bojājumus un papildus izmantot īpašas maskas un matu kondicionieri.

Internetā neatradu makro fotogrāfijas, kurās būtu redzams, kas paliek no matiem pēc to griešanas ar griezēju - iespējams, griezēju ražotāji vienkārši nevēlas šokēt savu produktu pircējus. Bet ir fotogrāfijas ar šādiem griezumiem, kas veikti ar skūšanai izmantoto elektrisko skuvekli. Jā, tas nav viens un tas pats, bet tas sniedz priekšstatu par to, kas notiek ar griezēju nogrieztu matu galos - tas var būt nedaudz labāks vai nedaudz sliktāks par to, kas redzams fotoattēlā virsrakstā Šis raksts.

Paskatieties vēlreiz - makro fotogrāfijās, kas uzņemtas elektronu mikroskopā, redzama matu daļa: kreisajā pusē - ar taisnu skuvekli, labajā - nogriezta ar elektrisko skuvekli.

Līdzīgas fotogrāfijas jau ir parādītas emuārā par asināšanu, skatiet tās rakstā "" - tas ir interesanti pat tiem, kurus šis jautājums neinteresē. Noderīgu informāciju ar bojātu matu piemēriem varat atrast arī rakstā "". Ja vēlaties iegūt labus un skaistus matus, es ļoti iesaku jums pievērst īpašu uzmanību šiem materiāliem.

Paldies par jūsu uzmanību!

Foto: www.canyouactually.com

Apzīmējumi

Apraksts

Tiek izmantots tērauds 12Х18Н10Т: vispārīgo mašīnbūves detaļu kalumu ražošanai; ķīmisko iekārtu daļas; daļas, kas darbojas temperatūrā līdz +600 °C; metināšanas iekārtas un trauki, kas darbojas atšķaidītos slāpekļskābes, etiķskābes, fosforskābes, sārmu un sāļu šķīdumos; daļas, kas darbojas zem spiediena temperatūrā no -196 līdz +600 °C, un agresīvas vides klātbūtnē līdz +350 °C; lidmašīnu ražošanas daļas; mājsaimniecības patēriņa preces; ierīces un daļas pārtikas rūpniecībā; iekārtu savienojumi, kas darbojas radioaktīvā vidē un saskaras ar agresīvu vidi; kā apšuvuma slānis karsti velmētu divslāņu korozijizturīgu lokšņu ražošanā; masīvi velmēti gredzeni dažādiem mērķiem un metināti gredzeni no loksnēm, kas profilētas ar rotācijas deformāciju enerģētikas un ķīmiskās rūpniecības iekārtām; auksti velmēti tērauda un liekti profili, kas paredzēti vieglo automašīnu virsbūvju apvalku un rāmju ražošanai; lokšņu metāls ar biezumu no 40 mm līdz 160 mm, ko izmanto kuģu būves detaļu un konstrukciju ražošanā, kas darbojas jūras ūdens apstākļos; dubultās un trīskāršās virves īpašiem darba apstākļiem; bezšuvju auksti velmētas, auksti stieptas un silti velmētas caurules, kas paredzētas cauruļvadiem un augstas kvalitātes veidgabaliem; stiepļu pinumi no sarža pinuma, ko izmanto kā pastiprinošu materiālu azbesta tērauda lokšņu ražošanā, beztaras cieto vielu atdalīšanai pēc graudu izmēra, filtrēšanas un citiem nolūkiem; atsperu stieple, kas paredzēta cilindrisku atsperu ražošanai, kas darbojas gaisā un agresīvā vidē (jūras ūdens, sāls un hlora šķīdumi, jūras ūdens tvaiki, tropu klimatā) temperatūrā no -253 °C līdz +300 °C un izmanto turbīnu blīvēs, drošības vārsti, sūkņi, regulatori, kompresori; vērpes atsperes; bimetāla loksnes ar alumīnija sakausējumu AMg6, kas paredzētas plakano adapteru ražošanai vispārējiem nolūkiem; centrbēdzes liešanas caurules, ko izmanto kā sastāvdaļas metalurģijas, mašīnbūves, stikla, keramikas, ieguves un pārstrādes naftas ķīmijas rūpniecības iekārtās, kā arī paredzētas sagatavju un detaļu ražošanai, ko izmanto produktu sastāvā aviācijas un kodolrūpniecībā.

Piezīme

Tērauds ir izturīgs pret koroziju, karstumizturīgs un karstumizturīgs.

Stabilizēts austenīta klases hroma-niķeļa tērauds.

Ieteicamā maksimālā ilgstoša darba temperatūra ir +800 °C.

Ieteicamā maksimālā darba temperatūra ļoti ilgu laiku ir +600 °C.

Intensīvas katlakmens veidošanās temperatūra gaisā ir 850 °C.

Standarti

| Vārds | Kods | Standarti |

|---|---|---|

| Garie un formas velmējumi | B22 | GOST 1133-71, GOST 2590-2006, GOST 2879-2006 |

| Pārbaudes metodes. Iepakojums. Marķēšana | B09 | GOST 11878-66 |

| Leģētā tērauda stieple | B73 | GOST 18143-72, TU 3-230-84, TU 3-1002-77, TU 14-4-867-77 |

| Metāla formēšana. Kalumi | B03 | GOST 25054-81, OST 108.109.01-92, OST 5R.9125-84, OST 26-01-135-81, TU 108.11.930-87, TU 14-1-1530-75, TU 1942 -80, TU 108.11.917-87, ST TsKBA 010-2004 |

| Lentes | B34 | GOST 4986-79, TU 3-703-92, TU 14-1-1073-74, TU 14-1-1370-75, TU 14-1-1774-76, TU 14-1-2192-77, TU 14 -1-2255-77, TU 14-1-3166-81, TU 14-1-4606-89, TU 14-1-652-73, TU 14-1-3386-82 |

| Loksnes un sloksnes | B33 | GOST 5582-75, GOST 7350-77, GOST 10885-85, GOST R 51393-99, TU 108-1151-82, TU 108-930-80, TU 14-105-451-86, TU1140 -74, TU 14-1-1517-76, TU 14-1-2186-77, TU 14-1-2476-78, TU 14-1-2542-78, TU 14-1-2550-78, TU 14 -1-2558-78, TU 14-1-2675-79, TU 14-1-3199-81, TU 14-1-3720-84, TU 14-1-394-72, TU 14-1-4114- 86, TU 14-1-4262-87, TU 14-1-4364-87, TU 14-1-4780-90, TU 14-1-5040-91, TU 14-1-5041-91, TU 14- 1-867-74, TU 14-229-277-88, TU 14-138-638-93, TU 14-1-3485-82, TU 05764417-038-95, TU 14-1-4212-87 |

| B30 | GOST 5632-72 | |

| Garie un formas velmējumi | B32 | GOST 5949-75, GOST 7417-75, GOST 8559-75, GOST 8560-78, GOST 14955-77, GOST 18907-73, OST 1 90224-76, OST 1 90365-86-85, 8-8 , TU 14-1-1534-76, TU 14-1-1673-76, TU 14-1-2142-77, TU 14-1-2537-78, TU 14-1-2972-80, TU 14-1 -3564-83, TU 14-1-3581-83, TU 14-1-377-72, TU 14-1-3818-84, TU 14-1-3957-85, TU 14-1-5039-91, TU 14-1-748-73, TU 14-11-245-88, TU 14-131-1110-2013, TU 14-1-1271-75 |

| Tērauda caurules un to savienojošās daļas | B62 | GOST 9940-81, GOST 9941-81, GOST 11068-81, GOST 14162-79, GOST 19277-73, TU 14-159-165-87, TU 14-3-1109-82, TU 114-3 82, TU 14-3-1574-88, TU 14-3-308-74, TU 14-3-769-78, TU 1380-001-08620133-93, TU 14-159-249-94, TU 14- 159-259-95, TU 1380-001-08620133-05, TU 14-158-135-2003, TU 14-3R-110-2009, TU 14-3R-115-2010, TU 14-7-91 , TU 14-225-25-97, TU 14-158-137-2003, TU 95.349-2000, TU 14-3-1654-89, TU 1333-003-76886532-2014 |

| Kopīgas daļas un komponenti dažādām mašīnām un mehānismiem | G11 | GOST R 50753-95 |

| Aprēķinu un projektēšanas standarti | B02 | OST 1 00154-74 |

| Klasifikācija, nomenklatūra un vispārīgās normas | 20. GADĀ | OST 1 90005-91 |

| Sagataves. Sagataves. Plātnes | 21. plkst | OST 1 90176-75 |

| Sagataves. Sagataves. Plātnes | B31 | OST 3-1686-90, OST 95-29-72, OST 1 90241-76, OST 1 90284-79, OST 1 90342-83, OST 1 90393-90, OST 1 90397-91, 492, OST 25 TU 3-1083-83, TU 14-105-495-87, TU 14-1-1214-75, TU 14-1-1924-76, TU 14-132-163-86, TU 14-1-3844- 84, TU 14-1-4434-88, TU 14-1-565-84, TU 14-1-632-73, TU 14-1-685-88, TU 14-133-139-82, TU 14- 3-770-78, TU 14-1-3129-81 |

| Metālu metināšana un griešana. Lodēšana, kniedēšana | B05 | OST 95 10441-2002, TU 14-1-656-73 |

| Metālu termiskā un termoķīmiskā apstrāde | B04 | STP 26.260.484-2004, ST TsKBA 016-2005 |

| Loksnes un sloksnes | B53 | TU 1-9-1021-84, TU 1-9-1-84, TU 1-9-556-79, TU 1-9-1021-2008 |

| Metāla siets | B76 | TU 14-4-1569-89, TU 14-4-1561-89, TU 14-4-507-99 |

| Tērauda troses | B75 | TU 14-4-278-73 |

Ķīmiskais sastāvs

| Standarta | C | S | P | Mn | Kr | Si | Ni | Fe | Cu | N | V | Mo | W | O |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TU 1333-003-76886532-2014 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Atlikums | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-1-3844-84 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 10-11 | Atlikums | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-1-632-73 | 0.08-0.12 | ≤0.015 | ≤0.015 | 1-2 | 17-19 | ≤0.8 | 9-11 | Atlikums | ≤0.25 | - | - | - | - | - |

| GOST 19277-73 | ≤0.12 | ≤0.015 | ≤0.015 | ≤2 | 17-19 | ≤0.8 | 9-11 | Atlikums | ≤0.25 | - | - | - | - | - |

| TU 14-1-3581-83 | ≤0.12 | ≤0.02 | ≤0.03 | ≤2 | 17-19 | ≤0.8 | 9-11 | Atlikums | ≤0.4 | - | ≤0.2 | ≤0.3 | ≤0.2 | - |

| TU 14-1-656-73 | ≤0.12 | ≤0.02 | ≤0.035 | 1-2 | 17-19 | ≤0.8 | 9-11 | Atlikums | ≤0.4 | ≤0.02 | ≤0.2 | ≤0.5 | ≤0.2 | ≤0.006 |

| TU 14-1-748-73 | ≤0.12 | ≤0.02 | ≤0.04 | ≤2 | 17-19 | ≤0.8 | 9-11 | Atlikums | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 3-1002-77 | 0.09-0.12 | ≤0.02 | ≤0.035 | 1.5-2 | 17-18 | ≤0.8 | 10-11 | Atlikums | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-158-137-2003 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Atlikums | - | - | - | - | - | - |

Fe- pamats.

Saskaņā ar GOST 5632-72, TU 108-930-80 un TU 14-1-748-73 Ti saturs % = 5C% - 0,8%. Gaisa kuģu daļām Mo saturs % ≤ 0,30%.

Saskaņā ar TU 14-1-2902-80 Ti saturs% = 5(C-0,02)% - 0,7%. Pēc patērētāja pieprasījuma Mn saturu var iestatīt uz ≤ 1,0%.

Saskaņā ar TU 14-1-2186-77 un TU 3-1002-77 Ti saturs % = 5(C-0,02) % - 0,7%.

Saskaņā ar TU 14-158-137-2003 Ti% saturs = 5C% - 0,7%. Ir atļauts ievadīt cēriju un citus retzemju metālus ar ātrumu 0,2-0,3%, ko nenosaka ķīmiskā analīze.

Saskaņā ar TU 14-1-686-88 ķīmiskais sastāvs ir norādīts tēraudam 12Х18Н10Т-ВД. Ti% saturs = 5(C-0,2)% - 0,7%. Atkāpes no elementu satura tērauda ķīmiskajā sastāvā, kas nav noteiktas tehniskajās specifikācijās - saskaņā ar GOST 5632.

Saskaņā ar GOST 19277-73 ķīmiskais sastāvs ir norādīts tēraudam 12Х18Н10Т-ВД; tērauda markas 12Х18Н10Т ķīmiskajam sastāvam jābūt saskaņā ar GOST 5632. Maksimālās novirzes ķīmiskajā sastāvā ir saskaņā ar GOST 5632. Titāna masas daļai tēraudos 12Х18Н10Т un 12Х18Н10Т-ВД jābūt Ti-0 % =02(С) %. - 0,7%.

Saskaņā ar TU 14-3R-115-2010 titāna masas daļai tēraudā 08Х18Н10Т jābūt Ti% = 5С% - 0,7%, bet ne mazākam par 0,30%.

Saskaņā ar TU 14-1-3581-83 ķīmiskais sastāvs ir norādīts tēraudam 12Х18Н10Т-ВД. Ti% saturs = 5C% - 0,8%.

Saskaņā ar TU 14-1-632-73 ķīmiskais sastāvs ir norādīts tērauda markai 12Х18Н10Т-ВД. Titāna saturs Ti = (C-0,02)x5%-0,7%. Gatavajos produktos pieļaujamas novirzes no ķīmiskā sastāva standartiem: ogleklis -0,10%, mangāns -0,30%, fosfors +0,0050%.

Mehāniskās īpašības

| Sekcija, mm | s T |s 0,2, MPa | σ B, MPa | d5,% | d 4 | d 10 | g, % | kJ/m 2, kJ/m 2 | Brinela cietība, MPa |

|---|---|---|---|---|---|---|---|---|

| Maza izmēra caurules (kapilāri), termiski vai auksti apstrādātas, kā piegādātas saskaņā ar GOST 14162-79 | ||||||||

| - | ≥549 | ≥35 | - | - | - | - | - | |

| Bezšuvju caurules eļļas un degvielas vadiem, termiski apstrādātas, kā piegādāts saskaņā ar GOST 19277-73 | ||||||||

| - | ≥549 | ≥40 | - | - | - | - | - | |

| - | 225-315 | 550-650 | 46-74 | - | - | 66-80 | 215-372 | - |

| Gatavo termiski apstrādāto detaļu īpašību rādītāju gradācija saskaņā ar OST 1 90005-91 | ||||||||

| - | - | 540-800 | - | - | - | - | - | - |

| ≥246 | ≥520 | ≥37 | - | - | - | - | - | |

| Garie izstrādājumi. Rūdīšana 1050-1100 °C, gaisa dzesēšana | ||||||||

| - | 135-205 | 390-440 | 30-42 | - | - | 60-70 | 196-353 | - |

| Sagataves (kalumi un štancējumi) saskaņā ar OST 95-29-72 piegādes stāvoklī: Austenizācija 1020-1100 °C, dzesēšana ūdenī vai gaisā | ||||||||

| ≥186 | ≥372 | - | - | - | - | - | - | |

| Garie izstrādājumi. Rūdīšana 1050-1100 °C, gaisa dzesēšana | ||||||||

| - | 135-205 | 380-450 | 31-41 | - | - | 61-68 | 215-353 | - |

| ≤60 | ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | 121-179 |

| Garie izstrādājumi. Rūdīšana 1050-1100 °C, gaisa dzesēšana | ||||||||

| - | 120-205 | 340-410 | 28-38 | - | - | 51-74 | 196-358 | - |

| Cauruļvadu veidgabalu sagataves saskaņā ar ST TsKBA 016-2005. Sacietēšana ūdenī vai gaisā no 1020-1100 °C (noturēšanas laiks 1,0-1,5 min/mm no lielākā šķērsgriezuma, bet ne mazāk kā 0,5 h) | ||||||||

| 60-100 | ≥196 | ≥490 | ≥39 | - | - | ≥50 | - | 121-179 |

| Garie izstrādājumi. Rūdīšana 1050-1100 °C, gaisa dzesēšana | ||||||||

| - | 120-195 | 270-390 | 27-37 | - | - | 52-73 | 245-353 | - |

| Cauruļvadu veidgabalu sagataves saskaņā ar ST TsKBA 016-2005. Sacietēšana ūdenī vai gaisā no 1020-1100 °C (noturēšanas laiks 1,0-1,5 min/mm no lielākā šķērsgriezuma, bet ne mazāk kā 0,5 h) | ||||||||

| 100-200 | ≥196 | ≥490 | ≥38 | - | - | ≥40 | - | 121-179 |

| Garie izstrādājumi. Rūdīšana 1050-1100 °C, gaisa dzesēšana | ||||||||

| - | 120-195 | 265-360 | 20-38 | - | - | 40-70 | 255-353 | - |

| Cauruļvadu veidgabalu sagataves saskaņā ar ST TsKBA 016-2005. Sacietēšana ūdenī vai gaisā no 1020-1100 °C (noturēšanas laiks 1,0-1,5 min/mm no lielākā šķērsgriezuma, bet ne mazāk kā 0,5 h) | ||||||||

| 200 | ≥196 | ≥490 | ≥35 | - | - | ≥40 | - | 121-179 |

| Cietie velmēti gredzeni piegādes stāvoklī saskaņā ar OST 1 90224-76. Sacietēšana gaisā, eļļā vai ūdenī no 1050-1100 °C | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| Auksti apstrādāta lente saskaņā ar TU 14-1-1073-74 | ||||||||

| - | - | ≥834 | - | ≥5 | - | - | - | - |

| Auksti velmēta sloksne 0,05-2,00 mm saskaņā ar GOST 4986-79. Rūdīšana ūdenī vai gaisā no 1050-1080 °C (paraugi) | ||||||||

| 0.2-2 | - | ≥530 | - | ≥35 | - | - | - | - |

| 0.2 | - | ≥530 | - | ≥18 | - | - | - | - |

| Auksti velmēta, termiski apstrādāta sloksne ar iegravētu virsmu bez rūdīšanas, piegādāta saskaņā ar TU 14-1-652-73 | ||||||||

| 0.1-0.8 | - | ≥529 | - | ≥35 | - | - | - | - |

| Karsti velmētas loksnes (1,5-3,9 mm) un auksti velmētas loksnes (0,7-3,9 mm) saskaņā ar GOST 5582-75. Nav termiskās apstrādes | ||||||||

| ≤3.9 | - | 880-1080 | ≥10 | - | - | - | - | - |

| ≤3.9 | - | ≥740 | ≥25 | - | - | - | - | - |

| Karsti velmētas loksnes (1,5-3,9 mm) un auksti velmētas loksnes (0,7-3,9 mm) saskaņā ar GOST 5582-75. Sacietēšana ūdenī vai gaisā no 1050-1080 °C | ||||||||

| - | ≥250 | ≥40 | - | - | - | - | - | |

| ≥205 | ≥530 | ≥40 | - | - | - | - | - | |

| Karsti velmētas loksnes (4,0-50,0 mm) un auksti velmētas loksnes (4,0-5,0 mm) saskaņā ar GOST 7350-77. Sacietēšana ūdenī vai gaisā no 1000-1080 °C | ||||||||

| - | ≥235 | ≥530 | ≥38 | - | - | - | - | - |

| Auksti velmētas loksnes (0,7-5,0 mm) un karsti velmētas loksnes (3,0-6,0 mm) no tērauda 12Х18Н10Т piegādes stāvoklī saskaņā ar TU 14-1-2476-78. Sacietēšana ūdenī vai gaisā no 1050-1080 °C | ||||||||

| - | - | ≥540 | ≥40 | - | - | - | - | - |

| Kalumi detaļām, kas izturīgas pret MCC. Rūdīšana no 1000-1050 °C eļļā, ūdenī vai gaisā | ||||||||

| 100-300 | ≥196 | ≥510 | ≥38 | - | - | ≥45 | - | 121-179 |

| 60-100 | ≥196 | ≥510 | ≥39 | - | - | ≥50 | - | 121-179 |

| 60 | ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | 121-179 |

| Kalumi. Rūdīšana ūdenī vai gaisā no 1050-1100 °C | ||||||||

| 1000 | ≥196 | ≥510 | ≥35 | - | - | ≥40 | - | - |

| Kalumi. Rūdīšana gaisā no 1050-1100 °C, dzesēšana eļļā vai ūdenī | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

| Grupas B (augstas stiprības) un VO (augstas stiprības kritiskiem nolūkiem) atsperu stieple saskaņā ar TU 3-1002-77. Smagi strādāts, kā piegādāts | ||||||||

| 0.11-0.71 | - | 1720-2010 | - | - | - | - | - | - |

| 0.81-2.81 | - | 1720-2010 | - | - | - | - | - | - |

| 3.01-3.51 | - | 1670-1960 | - | - | - | - | - | - |

| 4.01 | - | 1620-1910 | - | - | - | - | - | - |

| 4.51 | - | 1620-1860 | - | - | - | - | - | - |

| 5.01-5.51 | - | 1570-1760 | - | - | - | - | - | - |

| 6.01 | - | 1520-1720 | - | - | - | ≥20 | - | - |

| 6.51 | - | 1470-1670 | - | - | - | ≥20 | - | - |

| 7.01-7.51 | - | 1420-1620 | - | - | - | ≥20 | - | - |

| 8.01 | - | 1370-1570 | - | - | - | ≥20 | - | - |

| N grupas atsperu stieple (normāla stiprība) saskaņā ar TU 3-1002-77. Smagi strādāts, kā piegādāts | ||||||||

| 0.51-6.01 | - | ≥1230 | - | - | - | - | - | - |

| 6.51-10.01 | - | - | - | - | - | - | - | - |

| Termiski apstrādāta stieple, kas piegādāta saskaņā ar GOST 18143-72 (relatīvais pagarinājums, % ar paredzamo parauga garumu 100 mm norādīts 1. klases stieplēm, iekavās - 2. klasei) | ||||||||

| 0.2-1 | - | 590-880 | - | - | ≥25 (≥20) | - | - | - |

| 1.1-7.5 | - | 540-830 | - | - | ≥25 (≥20) | - | - | - |

| Auksti stiepta stieple, kas piegādāta saskaņā ar GOST 18143-72 | ||||||||

| 0.2-3 | - | 1130-1470 | - | - | - | - | - | - |

| 3.4-7.5 | - | 1080-1420 | - | - | - | - | - | - |

| Velmētie izstrādājumi piegādes stāvoklī, bez termiskās apstrādes | ||||||||

| ≤5 | - | ≥930 | - | - | - | - | - | - |

| - | - | ≥529 | ≥40 | - | - | - | - | - |

| - | - | ≥549 | ≥35 | - | - | - | - | - |

| Auksti velmēti plānas loksnes un termiski apstrādāti liekti profili piegādes stāvoklī saskaņā ar GOST R 51393-99. Sacietēšana ūdenī vai gaisā no 1050-1080 °C | ||||||||

| - | ≥205 | ≥530 | ≥40 | - | - | - | - | - |

| Karsti velmēti un kalti stieņi saskaņā ar TU 14-1-656-73. Gareniskie paraugi. Rūdīšana ūdenī no 1000-1050 °C | ||||||||

| - | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| Stieņi, kas kalibrēti piegādes laikā (rūdīti) saskaņā ar TU 14-1-3581-83 | ||||||||

| 20-25 | ≥225 | ≥539 | ≥25 | - | - | ≥55 | - | - |

| Stieņi saskaņā ar TU 14-1-3581-83. Rūdīšana gaisā, eļļā vai ūdenī no 1050-1100 °C | ||||||||

| ≥196 | ≥539 | ≥40 | - | - | ≥55 | - | - | |

| Zemes stieņi, apstrādāti līdz noteiktai stiprībai (TS) saskaņā ar GOST 18907-73 | ||||||||

| 1-30 | - | 590-830 | - | - | ≥20 | - | - | - |

| Karsti velmēti un kalti garie izstrādājumi saskaņā ar GOST 5949-75. Rūdīšana gaisā, eļļā vai ūdenī no 1020-1100 °C | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| Termiski apstrādāts plāns lokšņu metāls (mīkstināšana) saskaņā ar TU 14-1-3199-81 | ||||||||

| 0.5-3 | ≥274.4 | ≥549.8 | ≥40 | - | - | - | - | - |

| Caurules sagatave saskaņā ar TU 14-1-686-88. Rūdīšana ūdenī vai gaisā no 1050-1080 °C | ||||||||

| - | ≥530 | ≥40 | - | - | - | - | - | |

| Termiski apstrādāta cauruļu sagatave saskaņā ar TU 14-1-3844-84. Garenvirziena un tangenciālie paraugi | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| - | ≥510 | ≥40 | - | - | - | - | - | |

| Bezriska auksti deformētas bezšuvju caurules (auksti velmētas, auksti stieptas un silti velmētas) saskaņā ar TU 14-3-769-78. Termiski apstrādāts, kā piegādāts | ||||||||

| ≥196 | ≥548.8 | ≥35 | - | - | - | - | - | |

| Bezšuvju karsti deformētas caurules, kas piegādātas saskaņā ar GOST 9940-81 | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| Bezšuvju īpaši plānsienu caurules ar diametru līdz 60 mm auksti apstrādātā stāvoklī saskaņā ar TU 14-3-770-78 | ||||||||

| ≥196 | ≥550 | ≥35 | - | - | - | - | - | |

| Bezšuvju auksti un termiski deformētas caurules ar uzlabotu kvalitāti piegādes stāvoklī saskaņā ar TU 14-3-1109-82 | ||||||||

| - | ≥558 | ≥36 | - | - | - | - | - | |

| Sešstūra termiski apstrādātas presēšanas caurules saskaņā ar TU 14-131-880-97 | ||||||||

| ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | - | |

| Termiski apstrādātas centrbēdzes liešanas caurules piegādes stāvoklī saskaņā ar TU 14-3R-115-2010. Rūdīšana ūdenī vai gaisā zem ventilatora 1050-1080 °C temperatūrā | ||||||||

| ≥190 | ≥470 | ≥35 | - | - | - | - | - | |

| Termiski apstrādātas elektriski metinātas caurules, kā piegādāts (Dн=8,0-102,0 mm) | ||||||||

| ≥226 | ≥550 | ≥35 | - | - | - | - | - | |

| Zīmogošana saskaņā ar OST 1 90176-75. Rūdīšana gaisā, eļļā vai ūdenī no 1050-1100 °C | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

Mehānisko simbolu apraksts

fiziskās īpašības

| Temperatūra | E, GPa | G, GPa | r, kg/m3 | l, W/(m °С) | R, NOM m | a, 10-6 1/°С | C, J/(kg °C) |

|---|---|---|---|---|---|---|---|

| 20 | 198 | 77 | 7920 | 15 | 725 | - | - |

| 100 | 194 | 74 | - | 16 | 792 | 166 | 462 |

| 200 | 189 | 71 | - | 18 | 861 | 17 | 496 |

| 300 | 181 | 67 | - | 19 | 920 | 172 | 517 |

| 400 | 174 | 63 | - | 21 | 976 | 175 | 538 |

| 500 | 166 | 59 | - | 23 | 1028 | 179 | 550 |

| 600 | 157 | 57 | - | 25 | 1075 | 182 | 563 |

| 700 | 147 | 54 | - | 27 | 1115 | 186 | 575 |

| 800 | - | 49 | - | 26 | - | 189 | 575 |

| 900 | - | - | - | - | - | 189 | - |

| 1100 | - | - | - | - | - | 193 | - |

| 1000 | - | - | - | - | - | - | 596 |

Fizisko simbolu apraksts

Tehnoloģiskās īpašības

| Vārds | Nozīme |

|---|---|

| Metināmība | Metināms bez ierobežojumiem. Metināšanas metodes: RDS (elektrodi TsT-26), EShS un KTS. Vēlama termiskā apstrāde. Atomelektrostacijas iekārtām - pieļaujama automātiska argona loka metināšana ar nepatērējamu elektrodu nepārtrauktā režīmā, manuāla argona loka metināšana ar nepatērējamu elektrodu (ar pildvielu vai bez tā), manuālā loka metināšana ar pārklātiem elektrodiem. Manuālajai loka metināšanai tiek izmantoti elektrodi EA-400/10U; automātiskajam iegremdējamam lokam - vads Sv04Х19Н11МЗ ar plūsmu OF-6, vads Sv-08Х19Н10МЗБ ar AN-26 plūsmu; metināšanai Ar aizsarggāzē - metināšanas stieple Sv-04Х19Н11МЗ vai Sv-08Х19Н10МЗБ. Lai novērstu slāpekļskābē strādājošo metināto mezglu noslieci uz naža koroziju, metinātie mezgli tiek rūdīti gaisā no 970-1020 °C; šajā gadījumā sildīšanas temperatūra jāsaglabā pie augšējās robežas (noturēšanas laiks vismaz 2,5 min/mm no lielākā sienas biezuma, bet ne mazāks par 1 stundu). Metināšanas gadījumā ar stiepli St. 04Х19Н11М3 vai E-07Х19Н11М3Г2Ф elektrodiem (klases EA-400/10U, EA-400/10T, tiek izmantota stieple St. 04Х19Н11М3 u.c. no rūdīšanas no 05950°C gaisā). (noturēšanas laiks ne mazāks par 2 ,5 min/mm no lielākā sienas biezuma, bet ne mazāks par 1 stundu). Metināšanas gadījumā ar E-08Х19Н10Г2МБ tipa elektrodiem (EA 898/21 B uc) atlikušo spriegumu mazināšanai metinātajos mezglos: a) strādājot 350 °C un augstāka temperatūrā; b) strādājot temperatūrā, kas nav augstāka par 350 °C, ja sacietēšana nav praktiska, izmantot stabilizējošu atlaidināšanu 850-920 °C temperatūrā (turēšanas laiks pēc lādiņa sildīšanas vismaz 2 stundas). Atlikušo spriegumu mazināšanai metinātiem mezgliem, kas darbojas temperatūrā, kas nepārsniedz 350 °C, pēc galīgās mehāniskās apstrādes (pirms pārklāšanas), ja cita veida termiskā apstrāde nav praktiska, rūdīšana 375-400 °C (turēšanas laiks 6-10 stundas) ), tiek izmantota gaisa dzesēšana. Cauruļu, kuru iekšējais diametrs ir vismaz 100 mm vai vairāk, metināšanai līdz korpusam (bez stieņa stieples), saskaņā ar projekta dokumentāciju tiek izmantota stabilizējošā atkausēšana 950-970 °C temperatūrā un gaisa dzesēšana. |

| Kalšanas temperatūra | Sākums - 1200 °C, beigas - 850 °C. Sekcijas līdz 350 mm tiek atdzesētas gaisā. |

| Ganāmpulka jutīgums | nav jūtīgs. |

| Apstrādājamība | Sacietējušā stāvoklī pie НВ 169 un sВ=610 MPa Kn tv.all.=0,85 Kn b.st.=0,35. |

| Makrostruktūra un piesārņojums | Tērauda makrostruktūrā nedrīkst būt saraušanās dobumu, atslāņošanās un svešķermeņu ieslēgumu pēdas. Tērauda makrostruktūrai saskaņā ar TU 14-1-686-88 nedrīkst būt saraušanās, vaļīgums, burbuļi, plaisas, svešķermeņi, garozas, atslāņošanās un pārslas, kas ir redzamas, neizmantojot palielināšanas ierīces. Runājot par centrālo porainību, punktu neviendabīgumu un segregācijas kvadrātu, makrostrukturālie defekti nedrīkst pārsniegt I punktu katram veidam. Slāņa kristalizācijas un gaismas kontūras klātbūtne metāla makrostruktūrā nav noraidīšanas zīme. Nemetālisko ieslēgumu saturs tēraudā saskaņā ar maksimālo punktu skaitu nedrīkst pārsniegt: oksīdi un silikāti (OT, OS, CX, SP, CH) - 2 punkti; sulfīds (C) - 1 punkts; titāna nitrīdi un karbonitrīdi (NT) - 4,5 punkti. |

| Mikrostruktūra | Ferīta fāzes (alfa fāzes) saturs stieņos ar diametru vai kvadrātveida malu 80 mm vai vairāk nedrīkst pārsniegt 1,5 punktus (4-5%). Stieņi, kuru diametrs vai mala ir mazāki par 80 mm, un sloksnes nav pakļauti ferīta fāzes noteikšanai. |

| Termiskās apstrādes iezīmes | Atkarībā no mērķa, ekspluatācijas apstākļiem un vides agresivitātes izstrādājumi tiek pakļauti: a) cietināšanai (austenitizācijai); b) stabilizējošā atkausēšana; c) atkausēšana stresa mazināšanai; d) pakāpeniska apstrāde. Produkti tiek rūdīti, lai: a) novērstu starpkristālu koroziju (produkti darbojas temperatūrā līdz 350 °C); b) palielināt izturību pret vispārējo koroziju; c) novērst konstatēto tendenci uz starpkristālu koroziju; d) novērstu tendenci uz nažu koroziju (metinātie izstrādājumi darbojas slāpekļskābes šķīdumos); e) novērst atlikušos spriegumus (vienkāršas konfigurācijas izstrādājumi); f) palielināt materiāla elastību. Produktu sacietēšana jāveic saskaņā ar šādu režīmu: karsēšana līdz 1050-1100 °C, detaļas ar materiāla biezumu līdz 10 mm jāatdzesē gaisā, virs 10 mm - ūdenī. Sarežģītas konfigurācijas metinātie izstrādājumi ir jāatdzesē gaisā, lai izvairītos no noplūdes. Uzsildīšanas laiks sacietēšanai izstrādājumiem ar sieniņu biezumu līdz 10 mm ir 30 minūtes, virs 10 mm - 20 minūtes + 1 minūte uz 1 mm maksimālā biezuma. Cietinot produktus, kas paredzēti darbam slāpekļskābē, sacietēšanas sildīšanas temperatūra jāsaglabā pie augšējās robežas (metināto izstrādājumu turēšanas laikam jābūt vismaz 1 stunda). Stabilizējošā atkausēšana tiek izmantota, lai: a) novērstu starpgranulārās korozijas tendenci (produkti darbojas temperatūrā virs 350 °C); b) iekšējā stresa mazināšana; c) novērst atklāto tendenci uz starpkristālu koroziju, ja kāda iemesla dēļ sacietēšana nav iespējama. Stabilizējošā atkvēlināšana ir pieļaujama izstrādājumiem un metinātajiem savienojumiem, kas izgatavoti no tēraudiem, kuru titāna attiecība pret oglekli ir lielāka par 5 vai niobija attiecība pret oglekli lielāku par 8. Lai novērstu starpkristālu korozijas tendenci izstrādājumiem, kas darbojas temperatūrā virs 350 ° C, stabilizējošā atkausēšana var izmantot tēraudam, kas satur vairāk nekā 0,08% oglekļa. Stabilizējošā atkausēšana jāveic saskaņā ar šādu režīmu: karsēšana līdz 870-900 °C, noturēšana 2-3 stundas, atdzesēšana gaisā. Termiski apstrādājot lielizmēra metinātos izstrādājumus, ir atļauts veikt lokālu stabilizējošu noslēdzošo šuvju atlaidināšanu pēc tāda paša režīma, un visi metinātie elementi pirms metināšanas jāpakļauj stabilizējošai atlaidināšanai. Veicot lokālo stabilizējošo atlaidināšanu, ir jānodrošina vienlaicīga vienmērīga karsēšana un dzesēšana visā metinājuma garumā un blakus esošajās parastā metāla zonās līdz platumam, kas ir divas līdz trīs reizes lielāka par metinājuma šuves platumu, bet ne vairāk kā 200 mm. Manuālā apkure nav pieņemama. Lai pilnīgāk noņemtu atlikušos spriegumus, no stabilizētiem hroma-niķeļa tēraudiem izgatavoto izstrādājumu atkausēšana tiek veikta saskaņā ar šādu režīmu: karsēšana līdz 870-900 °C; noturot 2-3 stundas, atdzesējot ar krāsni līdz 300 °C (dzesēšanas ātrums 50-100 °C/h), pēc tam gaisā. Atlaidināšanu veic tērauda izstrādājumiem un metinātajiem savienojumiem, kuros titāna attiecība pret oglekli ir lielāka par 5 vai niobija attiecība pret oglekli ir lielāka par 8. Pakāpeniska apstrāde tiek veikta, lai: a) mazinātu atlikušos spriegumus un novērstu tendenci starpkristālu korozija; b) novērst sarežģītās konfigurācijas metināto savienojumu starpkristālu koroziju ar asām biezuma pārejām; c) izstrādājumi ar tendenci uz starpkristālu koroziju, ko nevar novērst ar citām metodēm (rūdīšana vai stabilizējoša atkausēšana). Pakāpeniska apstrāde jāveic saskaņā ar šādu režīmu: karsēšana līdz 1050-1100 °C; turēšanas laiks, karsējot sacietēšanai izstrādājumiem ar sieniņu biezumu līdz 10 mm - 30 minūtes, virs 10 mm - 20 minūtes + 1 minūte uz 1 mm maksimālā biezuma; dzesēšana ar lielāko iespējamo ātrumu līdz 870-900°C; ekspozīcija 870-900 °C temperatūrā 2-3 stundas; dzesēšana ar krāsni līdz 300 °C (ātrums - 50-100 °C/h), pēc tam gaisā. Lai paātrinātu procesu, pakāpenisku apstrādi ieteicams veikt divu kameru vai divās krāsnīs, kas uzkarsētas līdz dažādām temperatūrām. Pārvietojot no vienas krāsns uz otru, produktu temperatūra nedrīkst būt zemāka par 900 °C. Pakāpeniska apstrāde ir atļauta izstrādājumiem un metinātiem savienojumiem, kas izgatavoti no tērauda ar titāna attiecību pret oglekli vairāk nekā 5 vai niobija pret oglekli lielāku par 8. |

| Izturība pret koroziju | Tērauds ir izturīgs pret starpkristālu koroziju. Tērauds ir nestabils sēru saturošā vidē un tiek izmantots, ja nevar izmantot tēraudu bez niķeļa. Tēraudam nevajadzētu būt pakļautam starpkristālu korozijai. |

Metināto konstrukciju ražošanai, izmantojot kriogēno tehnoloģiju temperatūrā līdz -269 °C.

Tēraudu kausē elektriskās loka krāsnīs.

GOST standarti un specifikācijas tēraudam 12Х18Н10Т

GOST 1133-71 "Kalts tērauds apaļš un kvadrātveida. Sortiments";GOST 18143-72 "Stieps izgatavots no augsti leģēta korozijizturīga un karstumizturīga tērauda. Tehniskie nosacījumi.";

GOST 18907-73 "Apstrādāti, termiski apstrādāti, slīpēti stieņi no augsti leģēta un korozijizturīga tērauda. Tehniskie nosacījumi.";

GOST 25054-81 "Kalumi no korozijizturīga tērauda un sakausējumiem. Vispārīgie tehniskie nosacījumi.";

GOST 4986-79 "Auksti velmēta sloksne no korozijizturīga un karstumizturīga tērauda. Tehniskie nosacījumi";

GOST 5582-75 "Pret koroziju izturīgas, karstumizturīgas un karstumizturīgas velmētas plānās loksnes. Tehniskie nosacījumi";

GOST 5632-72 "Augsti leģētie tēraudi un korozijizturīgi, karstumizturīgi un karstumizturīgi sakausējumi. Pakāpes";

GOST 5949-75 "Materiāls un kalibrēts tērauds, izturīgs pret koroziju, karstumizturīgs un karstumizturīgs. Tehniskie nosacījumi";

GOST 7350-77 "Pret koroziju izturīgs, karstumizturīgs un karstumizturīgs biezs lokšņu tērauds. Tehniskie nosacījumi";

GOST 9940-81 "Karsti deformētas bezšuvju caurules no korozijizturīga tērauda. Tehniskie nosacījumi";

GOST 9941-81 "Auksti un termiski deformētas bezšuvju caurules no korozijizturīga tērauda. Tehniskie nosacījumi";

GOST 14955-77 "Augstas kvalitātes apaļais tērauds ar īpašu virsmas apdari. Tehniskie nosacījumi.";

GOST 2590-2006 "Karsti velmēti apaļie tērauda izstrādājumi. Sortiments.";

GOST 7417-75 "Kalibrēts apaļais tērauds. Sortiments.";

GOST 8559-75 "Kvadrātveida kalibrēts tērauds. Sortiments.";

GOST 8560-78 "Kalibrēti sešstūra velmējumi. Sortiments.";

GOST 1133-71 "Kalts tērauds apaļš un kvadrātveida. Sortiments.";

GOST 5632-72 "Augsti leģētie tēraudi un korozijizturīgi, karstumizturīgi un karstumizturīgi sakausējumi. Pakāpes.";

GOST 5949-75 "Augstas kvalitātes un kalibrēts tērauds, izturīgs pret koroziju, karstumizturīgs un karstumizturīgs. Tehniskie nosacījumi.";

GOST 2879-2006 "Karsti velmēti sešstūra tērauda stieņi. Sortiments.";

TU 14-11-245-88 "Augstas precizitātes profilēti tērauda profili. Tehniskie nosacījumi.";

OST 3-1686-90 "Mašīnbūves konstrukciju tērauda sagataves. Vispārīgi tehniskie nosacījumi.";

Tērauda 12Х18Н10Т ķīmiskais sastāvs

| C | Kr | Fe | Mn | Ni | P | S | Si | Ti |

| ≤0,12 | 17-19,0 | Pamata | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 | 5·С-0,8 |

Tērauda 12Х18Н10Т mehāniskās īpašības

Normalizētas tēraudu mehāniskās īpašības 20 °C temperatūrā

GOST | Produkta veids | σ in , N/mm² | σ 0,2, N/mm² | δ5,% | |||||||||||

Mīksta lente | |||||||||||||||

Karsti deformēts | Auksti apstrādāts | Vads | |||||||||||||

Piezīme. Īpašību atšķirību gadījumā iekavās norādītas tērauda 12Х18Н9Т īpašības. |

|||||||||||||||

Tērauda 12Х18Н9Т mehāniskās īpašības zemā un paaugstinātā temperatūrā (stieņa Ø18-25 mm, rūdīšana 1050 °C ūdenī)

t isp, °С | σ in , N/mm² | σ 0,2, N/mm² | δ5,% | KCU, J/cm2 |

|

Tērauda 12Х18Н9Т mehāniskās īpašības augstā temperatūrā

t isp, °С | σ in , N/mm² | δ5,% | KCU, J/cm2 | n, apmēram |

|

Piezīme. Skaitītājā - 6-ferīta saturs struktūrā pēc termiskās apstrādes |

|||||

Tērauda 12Х18Н10Т mehāniskās īpašības atkarībā no aukstās deformācijas pakāpes (loksne, sākotnējā termiskā apstrāde: rūdīšana 1050 °C ūdenī)

Saspiešanas pakāpe, % | σ in , N/mm² | σ 0,2, N/mm² | δ5,% | Saspiešanas pakāpe, % | σ in , N/mm² | σ 0,2, N/mm² | δ5,% |

Piezīme. Skaitītājā - testa temperatūra -20 °C; saucējs ir -253 °C. |

|||||||

Tērauda 12Х18Н10Т fizikālās īpašības

Blīvums - 7,9 · 10³ kg/m³.

Elastības modulis - 18 10 4 N/mm 2 pie 20 °C.

Elektriskā pretestība - 0,75 10 6, Ohm m pie 20 °C.

Tēraudu īpašības zemā, paaugstinātā un augstā temperatūrā

t isp, °С | E 10 -4 N/mm 2 | λ, W/(m K) | ρ ·10 6, omi · m | s, J/(kg K) |

Lineārās izplešanās vērtības temperatūras koeficients

t, °С | 23-20, GOST 5582-84, GOST 4986-78, GOST 5945-75, tēraudiem 12Х18Н10Т un 12Х18Н9Т ir diezgan augsta karstumizturība 600-800 °C temperatūrā. Tehnoloģiskie parametri 12Х18Н10ТTēraudiem 12Х18Н10Т un 12Х18Н9Т ir laba apstrādājamība karstās plastiskās deformācijas laikā. Tomēr, veicot karsto apstrādi, ir jāņem vērā konkrētā kausējuma specifiskais ķīmiskais sastāvs, paturot prātā 8-ferīta saturu. Lieto metālu deformējot, jāievēro īpaši piesardzības pasākumi. Lai izvairītos no nelabojamu defektu - defektu veidošanās, ieteicams sildīt tērauda lietņus 12Х18Н10Т un 12Х18Н9Т ar 20% 8-ferīta saturu vai vairāk ne augstāk par 1240-1250 °C, ar saturu 16-19% - ne augstāka par 1255 °C un ar saturu līdz 16% - līdz 1270 °C. Temperatūras diapazons deformēta metāla spiediena apstrādei ir 1180-850 °C. Sildīšanas un dzesēšanas ātrums nav ierobežots.Aukstā stāvoklī abi tēraudi pieļauj augstu plastiskās deformācijas pakāpi. Lai mazinātu stresu un uzlabotu metināto savienojumu izturību, papildus sacietēšanai metinātās konstrukcijas tiek pakļautas stabilizējošai atlaidināšanai 850-900°C temperatūrā. Metināšanas tērauds 12Х18Н10ТTēraudus 12Х18Н10Т un 12Х18Н9Т var labi metināt ar visa veida manuālo un automātisko metināšanu. Parastajai automātiskai zemūdens loka metināšanai tiek izmantoti AN-26, AN-18 un argona loka metināšana, stieples Sv-08Kh19N10B, Sv-04Kh22N10BT, Sv-05Kh20N9FBS un Sv-06Kh21N7BT, un manuālai - EA-1GLF2 tipa elektrodi. , TsL- 2B2, EA-606/11 ar vadu Sv-05Х19Н9ФЗС2, Sv-08Х19Н9Ф2С2 un Sv-05Х19Н9ФЗС2. Vadu Sv-08Х20Н9С2БТУ ieteicams manuālai automātiskai metināšanai aizsarggāzē.Manuālajai elektriskā loka metināšanai var izmantot arī elektrodus TsL-11 un TsL-9 ar attiecīgi elektrodu stieņa materiālu Sv-07X19N10B un Sv-07X25N13. Abi elektrodu veidi nodrošina metinātā metāla izturību pret starpkristālu koroziju, pārbaudot saskaņā ar AM un AMU metodēm GOST 6032-89, neizraisot karsēšanu. Metinātajiem savienojumiem, kas iegūti, izmantojot TsL-11 un TsL-9 elektrodus, ir šādas mehāniskās īpašības (vismaz): σ in = 550 un 600 N/mm 2, δ = 22 un 25%, KCU = 80 un 70 J/ cm 2. Šo metināšanas materiālu izmantošana nodrošina augstu korozijas izturību pret vispārēju un starpkristālu koroziju 65% slāpekļskābē 70-80 °C temperatūrā. Tomēr tēraudu 12Х18Н10Т un 12Х18Н9Т metinātajiem savienojumiem šajā vidē var būt tendence uz naža koroziju. © Vietnes materiālu izmantošana ir iespējama tikai ar LASMET LLC atļauju |

Nosūtiet savu labo darbu zināšanu bāzē ir vienkārši. Izmantojiet zemāk esošo veidlapu

Studenti, maģistranti, jaunie zinātnieki, kuri izmanto zināšanu bāzi savās studijās un darbā, būs jums ļoti pateicīgi.

Publicēts http://www.allbest.ru/

ĪpatnībasUnīpašībastērauds 12Х18Н10Т

Mūsdienu cilvēces attīstība ir nesaraujami saistīta ar jaunu tehnoloģiju attīstību, jaunu materiālu radīšanu izmantošanai dažādās nozarēs un radīto detaļu, mašīnu un iekārtu kalpošanas laika pagarināšanu.

Viens no svarīgākajiem metalurģijas attīstības posmiem bija nerūsējošā tērauda radīšana un attīstība. Apskatīsim visbiežāk lietoto un izplatītāko tēraudu 12Х18Н10Т - noskaidrosim priekšrocības, trūkumus, leģējošo elementu ietekmi uz tērauda īpašībām un izmantošanas iespējas dažādās nozarēs.

Ķīmiskais sastāvs

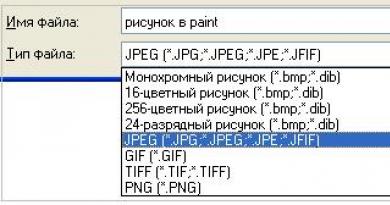

Tērauds 12x18n10t - austenīta klases nerūsējošais titānu saturošs tērauds (noteikts pēc Šeflera diagrammas, 1. att.). Ķīmisko sastāvu regulē austenīta nerūsējošā tērauda GOST 5632-72. Priekšrocības: augsta elastība un triecienizturība.

1. attēls.

Šo tēraudu optimālā termiskā apstrāde ir rūdīšana no 1050 o C-1080 o C H2O pēc rūdīšanas, mehāniskās īpašības raksturo maksimāla stingrība un elastība, nevis augsta izturība un cietība.

Tērauda termiskā apstrāde ir nepieciešama, lai materiālam piešķirtu noteiktas īpašības. Piemēram, palielināta elastība, nodilumizturība, palielināta cietība vai izturība. Var lepoties ar visām šīm īpašībām lapa 12x18n10t.

Termiskās apstrādes procesu var iedalīt četros veidos:

1. Atkausēšana. Šis termiskās apstrādes process ļauj sasniegt vienotu struktūru. Rūdīšana notiek trīs posmos: tēraudu uzkarsē līdz noteiktai temperatūrai, pēc tam tur noteiktā temperatūrā un pēc tam lēnām atdzesē krāsnī. Viendabīgu struktūru iegūst tikai otrās kārtas rūdīšanas laikā pirmās kārtas laikā, strukturālās izmaiņas nenotiek.

2. Rūdīšana. Šāda veida termiskā apstrāde ļauj izveidot tēraudu ar dažādām struktūrām un īpašībām. Viss tehnoloģiskais process notiek trīs posmos: noteiktā noteiktā temperatūrā tērauds tiek uzkarsēts, pēc tam tiek turēts tādā pašā temperatūrā un, atšķirībā no atkausēšanas, notiek strauja dzesēšana.

3. Atvaļinājums. Šo termiskās apstrādes tehnoloģiju izmanto, lai samazinātu materiāla iekšējo spriegumu.

4. Normalizācija. Arī šāda veida termiskā apstrāde tiek veikta trīs posmos: sildīšana, turēšana un dzesēšana. Pirmajiem diviem posmiem tiek iestatīta temperatūra, bet trešo posmu veic gaisā.

Lai iegūtu kvalitatīvu 12x18n10t loksni, pareizi jāveic termiskās apstrādes process. Pirmkārt, uzmanība tiek pievērsta tērauda īpašībām, proti, tā ekspluatācijas un tehnoloģiskajām īpašībām. Tie ir vissvarīgākie noteiktu detaļu un izstrādājumu ražošanā, piemēram, 12x18n10t loksnē. Ņemot vērā tērauda marku, rūdīšanas process notiek temperatūras diapazonā no 530-1300°C. Ar termisko apstrādi var būtiski mainīt metāla struktūru.

Mehāniskās īpašības

|

Termiskā apstrāde, piegādes stāvoklis |

Sekcija, mm |

|||||

|

Stieņi. Rūdīta 1020-1100 °C, gaisā, eļļā vai ūdenī. |

||||||

|

Stieņi ir slīpēti un apstrādāti līdz noteiktai stiprībai. |

||||||

|

Auksti apstrādāti stieņi |

||||||

|

Loksnes ir karsti vai auksti velmētas. Rūdīšana 1000-1080 °C, ūdens vai gaiss. |

||||||

|

Loksnes ir karsti vai auksti velmētas. Rūdīšana 1050-1080 °C, ūdens vai gaiss. |

||||||

|

Karsti velmētas vai auksti velmētas auksti apstrādātas loksnes |

||||||

|

Kalumi. Rūdīšana 1050-1100 °C, ūdens vai gaiss. |

||||||

|

Termiski apstrādāta stieple |

||||||

|

Bezšuvju karsti deformētas caurules bez termiskās apstrādes. |

Mehāniskās īpašības paaugstinātā temperatūrā

|

t tests, °C |

|||||||

Austenīta tēraudus izmanto kā karstumizturīgus tēraudus temperatūrā līdz 600 o C. Galvenie leģējošie elementi ir Cr-Ni. Vienfāzes tēraudiem ir stabila viendabīga austenīta struktūra ar nelielu Ti karbīdu saturu (lai novērstu starpkristālu koroziju. Šo struktūru iegūst pēc sacietēšanas no 1050 o C-1080 o C temperatūrām). Austenīta un austenīta-ferīta klases tēraudiem ir salīdzinoši zems stiprības līmenis (700-850 MPa).

Apskatīsim leģējošo elementu ietekmes iezīmes uz tērauda struktūru 12Х18Н10Т.

Hroms, kura saturs šajā tēraudā ir 17-19%, ir galvenais elements, kas nodrošina metāla pasivēšanas spēju un nodrošina tā augsto izturību pret koroziju. Leģējot ar niķeli, tērauds tiek pārnests uz austenīta klasi, kas ir ļoti svarīga, jo ļauj apvienot tērauda augsto ražojamību ar unikālu veiktspējas īpašību kopumu. 0,1% oglekļa klātbūtnē tēraudam ir pilnīgi austenīta struktūra >900 o C temperatūrā, kas ir saistīta ar oglekļa spēcīgo austenītu veidojošo efektu. Hroma un niķeļa koncentrāciju attiecībai ir īpaša ietekme uz austenīta stabilitāti, kad apstrādes temperatūra tiek atdzesēta līdz cietam šķīdumam (1050-1100 o C). Papildus galveno elementu ietekmei ir jāņem vērā arī silīcija, titāna un alumīnija klātbūtne tēraudā, kas veicina ferīta veidošanos.

Apskatīsim tērauda 12Х18Н10Т sacietēšanas metodes.

Viens no garo izstrādājumu sacietēšanas veidiem ir termiskā apstrāde augstā temperatūrā (HTHT). Rūdīšanas iespējas, izmantojot HTMT, tika pētītas uz Kirovas rūpnīcas ražošanas asociācijas kombinētajām pusnepārtrauktajām dzirnavām 350. Sagataves (100x100 mm, 2,5 - 5 m garas) karsēja metodiskā krāsnī līdz 1150 - 1200 o C un turēja šajās temperatūrās 2-3 stundas. Velmēšana tika veikta, izmantojot parasto tehnoloģiju; gatavie stieņi ar diametru 34 mm iekļuva ar tekošu ūdeni pildītās rūdīšanas vannās, kur tos atdzesēja vismaz 90 s. Vislielākā izturība tika konstatēta velmētiem izstrādājumiem, kas pakļauti HTMT pie zemākās deformācijas temperatūras un laika intervāla no velmēšanas beigām līdz rūdīšanai. Tādējādi, izmantojot HTMT no tērauda 08Х18Н10Т, tecēšanas robeža palielinājās par 45-60% salīdzinājumā ar tās līmeni pēc parastās termiskās apstrādes (OTT) un 1,7-2 reizes salīdzinājumā ar GOST 5949-75; Tajā pašā laikā plastmasas īpašības nedaudz samazinājās un palika standarta prasību līmenī.

Nerūsējošais tērauds 12Х18Н10Т tika stiprināts vairāk nekā tērauds 08Х18Н10Т, tomēr mīkstināšana, palielinoties temperatūrai, palielinājās, jo samazinājās tērauda izturība pret mīkstināšanu, palielinoties oglekļa saturam. Īstermiņa augstas temperatūras testi ir parādījuši, ka termomehāniski stiprinātu velmējumu augstāks izturības līmenis, kas atklāts istabas temperatūrā, tiek uzturēts paaugstinātā temperatūrā. Šajā gadījumā tērauds pēc HTMT mīkstina, palielinoties temperatūrai, mazākā mērā nekā tērauds pēc HTMT.

Hroma-niķeļa nerūsējošie tēraudi tiek izmantoti metinātām konstrukcijām kriogēnajā tehnoloģijā temperatūrā līdz -269 o C, kapacitatīvām, siltuma apmaiņas un reakcijas iekārtām, tai skaitā tvaika sildītājiem un augstspiediena cauruļvadiem ar darba temperatūru līdz 600 o C, detaļām krāsns iekārtu, mufeļu, izplūdes sistēmu kolektoru. Maksimālā temperatūra no šiem tēraudiem izgatavotu karstumizturīgu izstrādājumu izmantošanai 10 000 stundu laikā ir 800 o C, temperatūra, pie kuras sākas intensīva zvīņošanās, ir 850 o C. Nepārtrauktas darbības laikā tērauds ir izturīgs pret oksidēšanos gaisā un atmosfērā. kurināmā sadegšanas produkti temperatūrā<900 о С и в условиях теплосмен <800 о С.

Korozijizturīgs tērauds 12Х18Н10Т tiek izmantots metināto iekārtu ražošanai dažādās nozarēs, kā arī konstrukcijās, kas darbojas saskarē ar slāpekļskābi un citām oksidējošām vidēm, dažām vidējas koncentrācijas organiskajām skābēm, organiskajiem šķīdinātājiem, atmosfēras apstākļos u.c. Tērauds 08Х18Н10Т ir ieteicams metinātiem izstrādājumiem, kas darbojas vidēs ar augstāku agresivitāti nekā tērauds 12Х18Н10Т, un tam ir paaugstināta izturība pret starpkristālu koroziju.

Tādējādi, pateicoties unikālajai īpašību un izturības īpašību kombinācijai, nerūsējošais tērauds 12Х18Н10Т ir atradis visplašāko pielietojumu gandrīz visās nozarēs no šī tērauda izgatavotajiem izstrādājumiem ir ilgs kalpošanas laiks un nemainīgi augsta veiktspēja visā to kalpošanas laikā.

Metināšanas tērauds 12Х18Н10Т

Tērauda metināšana ir gandrīz jebkuras metāla izstrādājumu ražošanas galvenais tehnoloģiskais process. No 7. gadsimta pirms mūsu ēras līdz mūsdienām metināšana ir plaši izmantota kā galvenā pastāvīgo metāla savienojumu veidošanas metode. No tās pirmsākumiem līdz mūsu ēras 19. gadsimtam. Tika izmantota metālu kaluma metināšanas metode. Tie. metināmās detaļas tika uzkarsētas un pēc tam saspiestas kopā ar āmura sitieniem. Šī tehnoloģija savu kulmināciju sasniedza 19. gadsimta vidū, kad to sāka izmantot pat tādu kritisku produktu ražošanai kā dzelzceļa sliedes un maģistrālie cauruļvadi.

Tomēr metinātajiem savienojumiem, īpaši masveida rūpniecības mērogā, bija raksturīga zema uzticamība un nestabila kvalitāte. Tas bieži izraisīja negadījumus, jo metinātā šuvē tika iznīcināta daļa.

Elektriskā loka sildīšanas un augstas temperatūras gāzes-skābekļa sadedzināšanas atklāšana, kā arī paaugstinātas prasības metināto savienojumu kvalitātei, radīja spēcīgu tehnoloģisku izrāvienu metināšanas jomā, kā rezultātā tika radīta nevainojama metināšanas tehnoloģija - tāda, kas mēs esam pieraduši redzēt šodien.

Līdz ar leģētā tērauda parādīšanos metināšanas procesi kļuva sarežģītāki, jo bija nepieciešams novērst leģējošo elementu, galvenokārt hroma, karbidēšanu. Ir parādījušies metināšanas paņēmieni inertās vidēs vai iegremdētā lokā, kā arī metinājuma šuves papildu leģēšanas tehnoloģijas.

Apskatīsim austenīta tēraudu metināšanas īpašības, kuru pamatā ir visizplatītākais nerūsējošais tērauds 12Х18Н10Т.

Tērauds 12Х18Н10Т apstrādāt labi metināms. Raksturīga šī tērauda metināšanas iezīme ir starpkristālu korozijas rašanās. Tas attīstās siltuma skartajā zonā 500-800?C temperatūrā. Kad metāls paliek šādā kritiskā temperatūras diapazonā, hroma karbīdi nogulsnējas gar austenīta graudu robežām. Tas viss var radīt bīstamas sekas - trauslu konstrukcijas iznīcināšanu ekspluatācijas laikā. tērauda ķīmiskā sastāva metināšana

Lai panāktu tērauda izturību, ir nepieciešams novērst vai samazināt karbīda nokrišņu ietekmi un stabilizēt tērauda īpašības metināšanas vietā.

Metinot augsti leģētus tēraudus, elektrodus ar leģējošo aizsargpārklājumu izmanto kombinācijā ar augsta leģētā elektroda stieni. Elektrodu izmantošana ar pamata veida pārklājumu ļauj nodrošināt vajadzīgā ķīmiskā sastāva nogulsnētā metāla veidošanos, kā arī citas īpašības, izmantojot ļoti leģētu elektrodu stiepli un papildu leģēšanu caur pārklājumu.

Leģēšanas kombinācija caur elektrodu stiepli un pārklājumu ļauj nodrošināt ne tikai garantētu ķīmisko sastāvu pases datos, bet arī dažas citas īpašības, kas paredzētas austenīta tēraudu 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т un tamlīdzīgu metināšanai.

Augstleģēto tēraudu iegremdētā loka metināšana tiek veikta, izmantojot vai nu skābekli neitrālas fluorīda plūsmas, vai aizsargājošas leģēšanas kombinācijā ar augsti leģētu elektrodu stiepli. No metalurģijas viedokļa racionālākais augsti leģēto tēraudu metināšanai ir ANF-5 tipa fluora plūsmas, kas nodrošina labu metinātā šuves metāla aizsardzību un metalurģisko apstrādi un ļauj leģēt šuves vannu ar titānu caur elektrodu stieple. Tajā pašā laikā metināšanas process ir nejutīgs pret poru veidošanos metinātajā metālā ūdeņraža ietekmē. Tomēr fluorīdu bezskābekļa plūsmām ir salīdzinoši zemas tehnoloģiskās īpašības. Tieši fluorīdu kušņu zemās tehnoloģiskās īpašības ir iemesls oksīdu bāzes kušņu plašai izmantošanai augsti leģēto tēraudu metināšanā.

Lai samazinātu pārkaršanas struktūras veidošanās iespējamību, augsti leģēto tēraudu metināšanu parasti veic režīmos, kam raksturīga zema siltuma padeve. Šajā gadījumā priekšroka tiek dota maza šķērsgriezuma šuvēm, kas iegūtas, izmantojot maza diametra (2-3 mm) elektrodu stiepli. Tā kā augsti leģētajiem tēraudiem ir palielināta elektriskā pretestība un samazināta elektrovadītspēja, metināšanas laikā elektroda no augsti leģētā tērauda izliekums tiek samazināts 1,5–2 reizes, salīdzinot ar oglekļa tērauda elektroda izspiešanos.

Loka metināšanā kā aizsarggāzes tiek izmantots argons, hēlijs (retāk) un oglekļa dioksīds.

Argona loka metināšana tiek veikta ar patērējamiem un nelietojamiem volframa elektrodiem. Patērējamais elektrods tiek metināts, izmantojot apgrieztas polaritātes līdzstrāvu, izmantojot režīmus, kas nodrošina elektroda metāla strūklas pārnesi. Dažos gadījumos (galvenokārt metinot austenīta tēraudus), lai palielinātu loka stabilitāti un īpaši samazinātu poru veidošanās iespējamību ūdeņraža dēļ, metinot ar patērējamo elektrodu, argona maisījumiem ar skābekli vai oglekļa dioksīdu (līdz 10%). tiek izmantoti.

Metināšana ar nepatērējamu volframa elektrodu galvenokārt tiek veikta, izmantojot taisnas polaritātes līdzstrāvu. Dažos gadījumos, kad tērauds satur ievērojamu daudzumu alumīnija, tiek izmantota maiņstrāva, lai nodrošinātu oksīda plēves katoda iznīcināšanu.

Loka metināšanas izmantošana oglekļa dioksīda atmosfērā samazina poru veidošanās iespējamību metinātajā metālā ūdeņraža ietekmē; tas nodrošina salīdzinoši augstu viegli oksidējamo elementu pārejas koeficientu. Tādējādi titāna pārneses koeficients no stieples sasniedz 50%. Metinot argona atmosfērā, titāna pārneses koeficients no stieples ir 80-90%. Metinot tēraudus ar augstu hroma saturu un zemu silīcija saturu oglekļa dioksīdā, uz metinājuma virsmas veidojas ugunsizturīga, grūti noņemama oksīda plēve. Tā klātbūtne apgrūtina daudzslāņu metināšanu.

Metinot tēraudus ar zemu oglekļa saturu (zem 0,07-0,08%), ir iespējama nogulsnētā metāla karburizācija. Oglekļa pāreju metināšanas baseinā uzlabo alumīnija, titāna un silīcija klātbūtne elektrodu stieplē. Metinot dziļo austenīta tēraudu, neliela metinātā baseina metāla karburizācija kombinācijā ar silīcija oksidēšanu samazina karstās plaisāšanas iespējamību. Tomēr karburizācija var mainīt metinātā metāla īpašības un, jo īpaši, samazināt korozijas īpašības. Turklāt tiek novērota pastiprināta elektrodu metāla izšļakstīšanās. Šļakatu klātbūtne uz metāla virsmas samazina izturību pret koroziju.

Nerūsējošā augsti leģētā tērauda metināšanas tehnoloģijas tiek nepārtraukti pilnveidotas. Šajā posmā, stingri ievērojot tehnoloģisko procesu, nerūsējošā tērauda šuves kvalitāte pēc savām īpašībām praktiski nav zemāka par savienojamo detaļu metālu un garantē augstāko metinātā savienojuma uzticamību.

Izglītība Defectometinātajos savienojumos metināšanas laikā

Metinot kausēšanā, visbiežāk sastopamie metināto savienojumu defekti ir šuves nepilnīgums, nevienmērīgs platums un augstums (1. att.), liels zvīņošanās, bumbuļainība un seglu klātbūtne. Automātiskajā metināšanā defekti rodas no sprieguma svārstībām tīklā, stieples slīdēšanas padeves rullīšos, nevienmērīga metināšanas ātruma dēļ pretspēku kustības mehānismā, nepareiza elektroda slīpuma leņķa un šķidrā metāla ieplūšanas spraugā. Manuālajā un pusautomātiskajā metināšanā defektus var izraisīt nepietiekama metinātāja kvalifikācija, tehnoloģisko metožu pārkāpumi, slikta elektrodu un citu metināšanas materiālu kvalitāte.

Rīsi. 2. Šuves formas un izmēra defekti: a - šuves nepilnīgums; b - nevienmērīgs sadurmetinājuma platums; c - nelīdzenumi visā filejas metinājuma kājas garumā; h - nepieciešamais šuves pastiprinājuma augstums

Spiediena metināšanai (piemēram, punktmetināšanai) raksturīgie defekti ir nevienmērīgs punktu attālums, dziļi iespiedumi un savienoto detaļu asu nobīde.

Šuves formas un izmēra pārkāpums bieži norāda uz defektiem, piemēram, nokarāšanos (nokarāšanos), iegriezumiem, apdegumiem un nesertificētiem krāteriem.

Pārspriegumi(nokarājušās) (2. att.) visbiežāk veidojas, metinot vertikālas virsmas ar horizontālām šuvēm šķidrā metāla uzplūdes rezultātā uz aukstā parastā metāla malām. Tās var būt lokālas, atsevišķu sasalušu pilienu veidā vai ievērojamā mērā gar šuvi. Nokares cēloņi ir: liela metināšanas strāva, garš loks, nepareizs elektroda novietojums, liels izstrādājuma slīpuma leņķis, metinot uz augšu un uz leju. Apkārtmetinātajās šuvēs nokarāšanās veidojas, ja elektrods ir nepietiekami vai pārmērīgi nobīdīts no zenīta. Vietās, kur ir noplūdes, bieži tiek konstatēts iespiešanās trūkums, plaisas un citi defekti.

Zemie samazinājumi ir ieplakas (rievas), kas izveidotas parastajā metālā gar šuves malu ar palielinātu metināšanas strāvu un garu loku, jo šajā gadījumā šuves platums palielinās un malas stiprāk kūst. Metinot ar filejas šuvēm, iegriezumi rodas galvenokārt elektroda pārvietošanās dēļ pret vertikālo sienu, kas izraisa ievērojamu tā metāla uzkaršanu, kušanu un plūsmu uz horizontālo plauktu. Tā rezultātā uz vertikālās sienas parādās zemie griezumi, bet horizontālajā plauktā - nokarājums. Gāzes metināšanā zemie griezumi veidojas metināšanas degļa palielinātās jaudas dēļ, bet metināšanas elektroizdedzes gadījumā - nepareizas formēšanas slīdņu uzstādīšanas dēļ.

Iegriezumi noved pie parastā metāla daļas vājināšanās un var izraisīt metinātā savienojuma iznīcināšanu.

3. att. Ārējie defekti: a - muca; b - stūris; 1 - pieplūdums; 2 - zemāks.

Apdegumi- Šī ir pamatnes vai nogulsnētā metāla iespiešanās ar iespējamu caurumu veidošanos. Tās rodas nepietiekamas malu notrulināšanas, lielas spraugas starp tām, pārmērīgas metināšanas strāvas vai degļa jaudas dēļ zemā metināšanas ātrumā. Izdegšana ir īpaši izplatīta, metinot plānu metālu un veicot daudzslāņu metināšanas pirmo piegājienu. Turklāt apdegumi var rasties sliktas plūsmas paliktņa vai vara paliktņa saspiešanas (automātiskā metināšana), kā arī ar palielinātu metināšanas ilgumu, zemu saspiešanas spēku un piesārņojuma klātbūtni uz metināmo detaļu vai elektrodu virsmām. (punktu un šuvju kontaktmetināšana).

Neaizpildīti krāteri veidojas pēkšņa loka pārtraukuma gadījumā metināšanas beigās. Tie samazina šuves šķērsgriezumu un var kļūt par plaisu veidošanās avotiem.

Ievietots vietnē Allbest.ru

...Līdzīgi dokumenti

Nerūsējošā tērauda atklāšanas vēsture. Leģējošu elementu apraksts, kas nodrošina tēraudam nepieciešamās fizikālās un mehāniskās īpašības un izturību pret koroziju. Nerūsējošā tērauda veidi. Dažādu tērauda marku fizikālās īpašības, ražošanas metodes un pielietojums.

abstrakts, pievienots 23.05.2012

Tērauda mehāniskās īpašības paaugstinātā temperatūrā. Tērauda kausēšanas tehnoloģija loka krāsnī. Metāla tīrīšana no netīrumiem. Oksidācijas procesu intensifikācija. Krāsns sagatavošana kausēšanai, lādiņa iekraušana, tērauda liešana. Pildījuma komponentu aprēķins.

kursa darbs, pievienots 04.06.2015

Mehānismi mazleģētā tērauda HC420LA stiprināšanai. Dispersijas sacietēšana. Ražošanas tehnoloģija. Pētītās markas augstas stiprības mazleģētā tērauda mehāniskās īpašības. Ieteicamais ķīmiskais sastāvs. Tērauda parametri un īpašības.

tests, pievienots 16.08.2014

Tērauda jēdziens un izmantošanas apjoms mūsdienu rūpniecībā, tā klasifikācija un šķirnes. Tērauda metināmības noteikšanas procedūra un kritēriji. Tērauda sagatavošanas metināšanai mehānisms, defektu veidi un to novēršanas posmi, ekonomiskā efektivitāte.

kursa darbs, pievienots 28.01.2010

Tērauda ražošana skābekļa pārveidotājos. Leģētie tēraudi un sakausējumi. Leģētā tērauda konstrukcija. Tērauda klasifikācija un marķēšana. Leģējošo elementu ietekme uz tērauda īpašībām. Leģētā tērauda termiskā un termomehāniskā apstrāde.

abstrakts, pievienots 24.12.2007

Tērauda uzbūve un īpašības, izejmateriāli. Tērauda ražošana pārveidotājos, martena krāsnīs un elektriskās loka krāsnīs. Tērauda kausēšana indukcijas krāsnīs. Tērauda rafinēšana ārpus krāsns. Tērauda liešana. Īpaši elektrometalurģijas tērauda veidi.

abstrakts, pievienots 22.05.2008

Sliežu tērauda raksturojums - oglekļa leģētais tērauds, kas leģēts ar silīciju un mangānu. Ķīmiskā sastāva un kvalitātes prasības sliežu tēraudam. Ražošanas tehnoloģija. Sliežu tērauda ražošanas analīze, izmantojot modifikatorus.

abstrakts, pievienots 12.10.2016

Ekspluatācijas apstākļi un sakausējumu liešanas īpašību pazīmes. 25L tērauda mehāniskās īpašības, ķīmiskais sastāvs un piemaisījumu ietekme uz tā īpašībām. Liešanas ražošanas secība. Tērauda kausēšanas process un martena krāsns projektēšana.

kursa darbs, pievienots 17.08.2009

Konstrukciju tēraudi ar augstu oglekļa saturu. Pavasara kvalitāte un veiktspēja. Atsperu tēraudu marķējums un galvenie raksturlielumi. Atsperu tērauda mehāniskās pamatīpašības pēc īpašas termiskās apstrādes.

kursa darbs, pievienots 17.12.2010

Parastas kvalitātes konstrukcijas oglekļa tērauds. Karsti velmēta tērauda mehāniskās īpašības. Augstas kvalitātes oglekļa tērauds. Leģētie konstrukciju tēraudi. Zema leģēta, vidēja oglekļa vai augsta oglekļa tērauda.