Po'latning maqsadi 12x18n10t. O'tkirlash haqida blog. G va M kodlari

BARCHA ostenitik po'latlar sovuq qattiqlashgandan keyin magnit bo'la boshlaydi.

Yo'q, hammasi emas, balki faqat ostenitik-martensitik (va faqat tegishli qayta ishlashdan keyin) yoki ostenitik-ferritik sinflar.

ostenitning yuz markazlashtirilgan panjarasi xona haroratida metastabildir, ya'ni. yopiq tizim energiyasining har qanday etarli darajada oshishi bilan u ma'lum bir harorat uchun barqarorroq bo'lgan tanaga markazlashtirilgan panjaraga qayta tiklanadi.

Sizning dalilingiz noto'g'ri. Birinchidan, ostenit panjarasi emas, balki temir panjara haqida gapirish kerak. Buning sababi, fcc temir panjarasining barqarorligi (ma'lum tashqi sharoitlarda) unda qaysi elementlarning eriganligiga bog'liq. Adabiyotdan (Gulyaev, Lyakishev, Bernshteyn Men to'liq havolalarni bermayman. yozish uchun juda dangasa ) fcc metallar, azot va uglerod ostenitni, bcc metallar esa ferritni barqarorlashtirishi ma'lum. Va ularning barchasi ostenitda ham, ferritda ham eriydi. Bu arzimas narsaga o'xshaydi, lekin men bu fikrni keyingi fikrlash uchun boshlang'ich nuqta deb bilaman. Garchi, agar xohlasangiz, ostenitning fcc panjarasi atamasi bilan rozi bo'laman, chunki Men buni tushunaman.

Ikkinchidan, berilgan sharoitlarda (qotishmaning kimyoviy tarkibi, harorat, normal bosim) qaysi temir panjara barqaror ekanligi haqidagi savolni hal qilish uchun siz tegishli parametrlarga murojaat qilishingiz kerak. holat diagrammasi . Masalan, "Fe-Ni-Cr" tizimi uchun ushbu tizimning tavsifi bilan izotermik bo'lim mavjud (Qarang: Gulyaeva 412-bet). "Fe-18Cr-10Ni" uchlik qotishmasining tahlili shuni ko'rsatadiki, 20 ° C va 1 atm. temirning fcc panjarasi (austenit) barqaror (muvozanat). Eslatma bunday qotishmani isitish polimorf fazaga o'tishga olib kelmasligi (delta temirning bcc panjarasi bor, lekin katta davr bilan).

Savol: Va agar biz "Fe-18Cr-10Ni" (% C = 0) qotishmasining plastik deformatsiyasini amalga oshirsak, qaysi panjara barqaror (vaqt o'tishi bilan barqaror)?

Javob: To'g'ridan-to'g'ri deformatsiya paytida, bosim 1 atm dan ancha yuqori bo'lganda. Temirning bcc panjarasi barqaror (bu amaliyotdan olingan; men bunday holat diagrammalarini ko'rmaganman). Deformatsiya paytida transformatsiya sodir bo'ladi, lekin bosim 1 atmga qaytishi bilanoq. Fcc panjarasi barqaror. Bunday holda, metastabil alfa faza strukturada bir muncha vaqt qolishi mumkin, u qizdirilganda tezda gammaga aylanadi.

Savol: Agar siz -196 ° C gacha sovutib, keyin "Fe-18Cr-10Ni" qotishmasini qizdirsangiz nima bo'ladi?

Javob: Alfa temir (alfa qattiq eritmasi) past haroratlarda barqarordir. 20° ga qaytganda transformatsiya sodir bo'ladi (diff. mexanizmiga ko'ra), lekin temirning o'z-o'zidan tarqalishi pastligi sababli uzoq vaqt (bir necha yil) talab qilinadi.

Biroq, bizda uchlik qotishma emas, balki 12X18N10T po'latdir. Bizning uchlik sistemamizga uglerod, Mn, Si va Ti qo'shilishi tizimni murakkablashtiradi (siz endi diagramma chiza olmaysiz), ammo chiqish yo'li bor. Mana u.

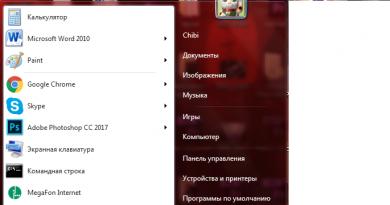

Ushbu diagrammada berilgan kimyoviy sinfdagi po'lat qaysi sinfga tegishli bo'lishini ko'rsatadi. ekvivalent % Ni va Cr bo'yicha tarkibi. Diagrammada ikkita nuqta qo'ydim: qizil va yashil. Qizil nuqta 12X18N10T (GOST 5632-72) po'latning navli tarkibiga to'g'ri keladi, lekin Cr uchun pastki chegara (17%) va Ni uchun yuqori chegara (11%) bilan. Yashil nuqta, teskari holat - bu bizning 12X18N10T brendimiz tarkibiga to'g'ri keladi, lekin Cr uchun yuqori chegara (19%) va Ni uchun pastki chegara (9%). Men ikkala holatda ham uglerod miqdorini 0,12% ga teng oldim va titan kichik ta'siri tufayli hisobga olinmadi. Qizil nuqta uchun: ek.%N~15,5; ekv.%Cr~18,5. Yashil nuqta uchun: ek.%N~13,5; ekv.%Cr~20,5.

Boshqacha qilib aytadigan bo'lsak, 12X18 N10T po'lati ostenitik yoki ostenitik-ferritli bo'lishi mumkin. Agar metallurglar uglerodni ham 0,02% gacha puflasa yoki sirtning dekarbonizatsiyasi sodir bo'lsa, u (po'lat nuqtasi) A + F + M mintaqasiga siljiydi.

Shu bilan birga, o'rtacha tarkibi va 0,12% C bo'lgan po'lat 12X18N10T sof ostenitik hisoblanadi, bu GOST 5632-72da, shuningdek metallurgiya adabiyotlarida (kimga GOST va Hurmatli metallurglar, yaxshi o'qituvchilarimiz, bu farmon emas, keling, bog'ga boraylik: ko'z qisib qo'ying :)

Men lavabo sotib olaman, uni uyga olib kelaman, magnit bilan tiqaman, magnit jinnidek yopishadi.

Bugun men ish joyidagi lavaboni magnit bilan tekshirdim. Magnitlanmaydi. Balki shtampdan keyin qotib qolgandir? Yoki 18-10 emas, balki 18-25 bo'lishi mumkinmi? Albatta yo'q. Ehtimol, mening 18-10 qizil nuqtaga to'g'ri keladi va sizniki, Nikolay, yashil rangga mos keladi.

Va oxirgi savol (Vitaliy uchun). Nima uchun ular ostenitik po'latlarni qattiqlashtiradilar, chunki qattiqlashgandan so'ng ular ushbu ostenitni o'z tuzilishida 100% miqdorida ushlab turadilar, ya'ni oqish kuchi va qattiqligi qattiqlashuvdan oldingi kabi bo'ladi?

Javob. Bunday holda, qattiqlashuv martensitni olishni emas, balki ostenitda xrom karbidlarini eritishni maqsad qiladi. Bir tomondan, bunday bir fazali, qattiqlashtirilgan struktura yuqori plastisiyaga ega, bu esa CPD jarayonlariga ijobiy ta'sir ko'rsata olmaydi. Lekin, eng muhimi, don chegaralari bo'ylab po'lat konstruktsiyada xrom karbidlarining mavjudligi intergranular korroziyaning rivojlanishiga olib keladi, chunki Cr 23 C 6 karbidlarining hosil bo'lishi xromdagi donning chegara joylarini yo'q qiladi va korroziyaga chidamlilikning mahalliy pasayishi sodir bo'ladi. Vitaliy, esda tutingki, qotib qolgan po'lat 12X18N10T qizdirilganda, 450 ° C dan yuqori haroratlarda xrom karbidlarining intensiv (0,5-1 soat) chiqishi sodir bo'ladi.

P.S. Ostenitik po'latlarni kesish muammosiga kelsak, menimcha, biz filialni yaratishimiz kerak (agar allaqachon yaratilmagan bo'lsa).

2016 yil 20 sentyabrda ilia-ilich tomonidan o'zgartirilgan(Abrasiv asbob) - abraziv ishlov berish uchun mo'ljallangan kesish asbobi (GOST 21445). Bog'lanish bilan birlashtirilgan abraziv materiallardan (donalar) iborat. Odatda qattiq (masalan, silliqlash g'ildiraklari, toshlar) va yumshoq (masalan, zımpara, kamar, pastalar). Ular, shuningdek, geometrik shakli, abraziv material turi, don hajmi, bog'lanishi, qattiqligi va tuzilishiga ko'ra tasniflanadi.

Ligamentlar noorganik va organikdir. Noorganik bog'lovchilarga keramika, metall va magniy kiradi. Organik - bakelit, gliftalik, vulkanit.

Seramika birikmasi

Bu o'tga chidamli loy, dala shpati, kvarts, talk va boshqa materiallarning sinterlangan aralashmasi. Plastisitni oshirish uchun yopishtiruvchi moddalar qo'shiladi. Abrasiv sifatida kremniy karbid (SC), alyuminiy oksidi (OA), elektrokorund, karborund va boshqalar ishlatiladi. Seramika bog'lovchi abrazivlar xom ashyoni eritish yoki sinterlash orqali amalga oshirilishi mumkin. Seramika rishtasi har qanday don o'lchamidagi asboblarni ishlab chiqarish imkonini beradi. Bu yuqori quvvat, qattiqlik, suv va issiqlikka chidamlilikni ta'minlaydi. Kamchiliklari shundaki, bunday bog'lanish abraziv vositaga mo'rtlikni oshiradi, buning uchun oltingugurt singdirilishidan foydalanish mumkin. Keramika rishtasi eng keng tarqalgan, chunki uni abraziv asboblar uchun ishlatish eng ko'p operatsiyalar uchun oqilona.

Metall to'plam

Faqat abraziv sifatida olmos yoki CBN ishlatadigan asboblar uchun ishlatiladi. Metall birikma yuqori aşınma va suvga chidamliligi, zich tuzilishga ega, ammo asbobning ishchi yuzasini moylash tendentsiyasiga ega. Bog'lovchi bir necha usulda ishlab chiqariladi - presslash va sinterlash, galvanik usul va quyish. Metall bog'langan olmos asboblarining aşınması abrazivlarga qaraganda ancha sekinroqdir, bu nafaqat olmos yoki CBNning qattiqligi, balki ularni bog'lab turish qobiliyatining oshishi bilan ham izohlanadi. Ammo yuqori quvvatli po'latlarni qayta ishlashda bog'lanish etarlicha kuchli emas, shuning uchun olmos va CBN iste'moli ortadi. Olmos donalarining yopishish kuchlarini oshirish uchun ikkinchisi metalllashtiriladi, so'ngra olmosli qatlam presslanadi va sinterlanadi. Mashhur mis-qalay asosi M2-01 (M1) bilan bir qatorda, Kiev o'ta qattiq materiallar instituti (Ukraina) yana ikkita turdagi metall bog'lanishlardan foydalanadi: temir oksidi (M3) qo'shilgan mis qalay bazasida va kobalt asosi (MO3).

Magniy ligamenti

Kaustik magnezit va magniy xloriddan iborat. Ushbu bog'lanishdagi doiralar heterojen bo'lib, tez va notekis eskiradi va gigroskopikdir. Ular quruq silliqlash uchun ishlatiladi. To'plamning yagona afzalligi shundaki, bu doiralar qayta ishlangan mahsulotlarni ozgina isitish bilan ishlaydi. Karborund yoki elektrokorund abraziv kukunlari bilan ishlatiladi. Magniy bog'lovchining kamchiliklaridan biri uzoq muddatli saqlash vaqtida mexanik kuchning pasayishi hisoblanadi.

Gliftal aloqa

Bu glitserindan tayyorlangan sintetik qatron. on va ftal angidrid. Ular abraziv donni (odatda yashil KK) nemlendirici bilan, keyin esa maydalangan gliftalik qatron bilan aralashtirish orqali tayyorlanadi. Shundan so'ng, massa to'r orqali ishqalanadi, qolipdan o'tadi va quritish pechlariga yuboriladi. Yakuniy silliqlash va pardozlash uchun gliftal bilan bog'langan abrazivlar qo'llaniladi. Ularning suvga chidamliligi va elastikligi bakelit bilan bog'langan abrazivlarga qaraganda kattaroq ekanligiga ishoniladi, ammo ularning kuchi va issiqlikka chidamliligi kamroq.

Bakelit aloqasi

Bu suyuq yoki chang shaklida sun'iy fenol-formaldegid qatroni. Jilolash uchun foydalanilganda, bog'lovchiga oksalat kislotasi, alyuminiy / qalay / xrom oksidi va boshqalar qo'shiladi. Bu, ehtimol, organik ligamentlarning eng keng tarqalganidir. Bakelit bog'lovchining ijobiy xususiyatlari uning aşınma qarshiligining oshishi va abraziv vosita tarkibining yaxshi bir xilligidir Kamchiliklar orasida past issiqlikka chidamlilik, 200 ° C va undan yuqori haroratda mo'rtlashuv va past kimyoviy qarshilik mavjud.

Vulkanit birikmasi

Asos - turli darajadagi elastiklik va qattiqlik uchun vulkanizatsiyalangan sun'iy kauchuk. Olmos kukuni ko'pincha vulkanit biriktiruvchi moddalar uchun abraziv sifatida ishlatiladi. Vulkanit kauchuk birikmalaridan foydalanadigan asboblarning afzalliklari sezilarli aşınma qarshilik, shuningdek, ishlov berilgan sirt sifatini yaxshilashni ta'minlaydigan yuqori elastiklikdir. Ular suv emulsiyalari ta'sirida qattiqlik va kuchni yo'qotmaydi va ayni paytda kerosinga chidamli emas. Ushbu g'ildiraklarning bog'lanishi past issiqlikka chidamliligiga ega (taxminan 160-200 ° C), shuning uchun silliqlash jarayonida bosim va haroratning oshishi bilan abraziv donalar bog'lanishga biroz bosiladi, kesish yomonlashadi va g'ildirak g'ildirak kabi ishlay boshlaydi. nozik taneli.

===

Manbalar:

1. www.studref.com

2. www.stroitelstvo-new.ru

3. www.arxipedia.ru

4. www.stroitelstvo-new.ru

5. Norton 2004 katalogidan olingan surat.

ZAT (Dnepr, Ukraina)

2019 yil 15 oktyabr

Sharpening blogining o'zida so'nggi yillarda ushbu va boshqa manikyur vositalarining ishlashi, ularning tanlovi, afzalliklari va kamchiliklari haqida maqolalarning katta tanlovi mavjud. Agar siz Stalex-dan biror narsani tanlasangiz va/yoki ushbu brendning yangi mahsulotlariga rioya qilsangiz, unda ma'lumot siz uchun albatta foydali bo'ladi. E'tibor bering ... Agar siz boshqa nomga ega vositani qidirsangiz, maqolalar tanlashga e'tibor bering. Va "" bo'limidagi ma'lumotlarni o'qing - uni boshqa joyda topa olmasligingiz dargumon.

Aytgancha. Qayerda keskinlashasiz? Bizning ustaxonamiz doimo sizning xizmatingizda. Qulay. Darhol. Sifat jihatdan. Bizning xizmatlarimizdan butun Ukrainadagi manikyur ustalari foydalanadilar.

ZAT (Dnepr, Ukraina)

2019 yil 12 oktyabr

ZAT (Dnepr, Ukraina)

http://www.site/

07 oktyabr 2019 yil

Yumshoq po'latlar butunlay boshqacha masala. Qoidaga ko'ra, bu arzon pichoqlar va kam sonli odamlar to'liq o'tkirlash uchun pul to'lashga tayyor, uning qisqartirilgan byudjet variantini tanlaydi. Biroq, pichoq egasi yuqori darajadagi o'tkirlashni tanlagan kun qiziqarli bo'ladi. Bu erda allaqachon tabiiy toshlar uchun joy mavjud - boshlang'ich bosqichdan boshlab, darajadagi tugatish toshlarigacha yoki.

Qattiqroq po'latlar uchun (masalan, kabi) tabiiy toshlar ishi ko'pincha boshlanadi va tugaydi, masalan, yoki bir xil. Albatta, bu faqat umumlashtirilgan va boshqa narsalar qatorida bog'liq bo'lgan to'liq to'plamlarni hisobga olmaydi. pichoqning maqsadiga va uning egasining xohishiga qarab.

Agar biz o'tgan yilni oladigan bo'lsak - o'tgan yozdan bu yozgacha, keyin uchta tosh men uchun kashfiyot bo'ldi - yashil va bordo braziliyalik shifer (men ularni yuqorida aytib o'tganman), shuningdek. Agar birinchisi boshqa pardozlash toshlari bilan birgalikda tugatish bilan bog'liq barcha muammolarni, shu jumladan, amalda hal qilgan bo'lsa. xuddi shu yumshoq po'latlar uchun men Hindostanni oshxona pichoqlari uchun eng yaxshi pardozlash toshlaridan biri deb hisoblayman - bu toshdan foydalangandan so'ng olingan agressiv va ayni paytda yumshoq kesishni yoqtiraman.

Xuddi shu braziliyalik shiferlarni yumshoq po'latlarda ishlatish Llyn Idwallni ushbu to'plamlardan olib tashlashga imkon berdi. Jin ursin, lekin baribir - bu tosh M390 da qanday ajoyib ishlaydi! Men uni sotib olganimdan hech qachon afsuslanmadim.

Men X30Cr13 dan tayyorlangan bir nechta oshxona pichoqlarini o'tkir qilaman, shuning uchun men bu masalaga juda katta e'tibor beraman. Shunday qilib, men ular bilan Translucent Arkanzasni asosan oshpazlarda ishlataman. Agar men kayfiyatda bo'lsam, men uning ustida ishlashim mumkin, bu chidamlilikni sezilarli darajada oshiradi va pichoqning ishlash muddatini kamida birinchi tahrirga qadar uzaytiradi.

Men o'quvchining sovuq qotib qolishning mavjudligiga nisbatan barcha shubhalarini tushunaman, lekin men o'zim bu masalani tushunmagunimcha, qotib qolgan chetini olganimga qadar shunday bo'lganman. Esdan chiqarishdan oldin, shuni ham ta'kidlaymanki, ha, bu bosqichda oleyk kislotasidan foydalanish mantiqan (maqolaning oxiridagi havolaga qarang). IMHO, faqat bu erda texnik va kosmetik oleinni ajratish kerak, shuningdek, uni qo'llashda qatlam qalinligini kuzatish kerak. Shunga qaramay, bu sub'ektiv, ammo texnik olein sezilarli darajada yaxshi ishlaydi.

"Qattiqlashish" so'zini juda jasorat bilan ishlatib, men ustara o'tkirligini (pichoq qo'ldagi sochni qirib tashlaganida) 15 kungacha hech qanday tahrirsiz ushlab turishni oshirishga erishganimni ta'kidlayman. Menimcha, X30Cr13 byudjeti uchun shartli 50-52 HRC (taassurotlar bo'yicha) bu yaxshi natija.

Ammo bu erda ikkinchi tomoni bor - qirraning mo'rtligi sezilarli darajada oshadi, bir hafta o'tgach, unda chiplar allaqachon paydo bo'ladi. Qizig'i shundaki, bu erda chiplar agressivlikni biroz oshiradi, bu bilan Translucent Arkanzas qoplamali pichoq maqtana olmaydi.

Qattiqlashuv bilan musat ustida tahrir qilish qay darajada yaxshi ishlaydi? U yomon do'st. Musatdan foydalanishning 2-3 holatidan so'ng, pichoqning ishchi o'tkirligini tiklash bilan siz har qanday qattiqlashtiruvchi ta'sirni unutishingiz mumkin. Yaqinda bo'lmasligi mumkin bo'lgan keyingi keskinlashuvgacha.

Bugun men uchun eng sirli tosh qolmoqda. Tosh juda nozik ishlaydi va har safar pardozlash uchun tosh tanlaganimda, qo'lim uni chetlab o'tadi. Bu mavsumda men bir vaqtning o'zida turli xil po'latlardan pichoqlarim bo'lganida va ko'proq vaqtga ega bo'lganimda to'g'ri imkoniyatni kutmoqchiman va bu tosh bilan tajriba o'tkazmoqchiman - Jasperda silliqlashdan tortib to to'plamdagi o'rniga.

Men sochlarni tekislash va osilgan holda kesish bilan etarlicha o'ynaganman, lekin Jasper ishining barcha nozikligiga qaramay, natija maqbul tajovuzkor bo'lishi uchun to'plamni tanlash men uchun juda qiziq bo'ladi.

ZAT (Dnepr, Ukraina)

05 oktyabr 2019 yil

Men metallni ko'zlarim bilan spektral tahlil qilganim uchun emas, balki bu erda juda ko'p variant yo'qligi uchun. Men Xitoy nusxalarida D2 ning o'zi haqidagi so'zlarni tushunmayapman.

Hammaga xayrli kun va pichoqlaringiz o'tkir bo'lsin!

ZAT (Dnepr, Ukraina)

03 oktyabr, 2019 yil

Hammaga omad tilaymiz va vaqtingizni ehtiyot qiling!

ZAT (Dnepr, Ukraina)

01 oktyabr 2019 yil

27 sentyabr, 2019 yil

2019 yil 20 sentyabr

Hammaga omad va o'tkir asboblar!

ZAT (Dnepr, Ukraina)

2019 yil 17 sentyabr

Biroq, men takrorlayman. Teshikning juda chuqur bo'lgan qirrasi asbobni tozalashda dezinfektsiyali eritmalar va suvning kirib borishiga imkon beradi. Vaqt o'tishi bilan zang paydo bo'ladi, bu nafaqat go'zallik salonidagi steril asbobning ishlash shartlarini buzadi, balki o'tkirlash ustaxonasida to'sarlarga texnik xizmat ko'rsatish paytida vintlarni yopishtirish bilan bog'liq muammolarni keltirib chiqaradi.

Ha, fotosuratda ko'rinib turibdiki, vintni ochishda uning xoch shaklidagi uyasi yirtilgan. Ha, bu tornavida uchun achinarli, lekin vintni hali ham o'zgartirish kerak edi - u mahkam bosilmaydi, bahorda teshik darajasida keraksiz kuchlanish hosil qiladi, bu ertami-kechmi uning sinishi va almashtirilishiga olib keladi. .

Menga bu vosita yoqadi. Jiddiy savollar yo'q. Bu manikyur ustalari va o'tkirchilarga pul ishlashga yordam beradi. Ammo bir qarashda ahamiyatsiz bo'lgan bunday tafsilotlar ko'pincha ishni bezovta qiladi, e'tiborni chalg'itadi va qaychi mashinasiga xizmat ko'rsatishda manikyurchilarning o'zlari uchun ham, o'tkirchilar uchun ham keraksiz xarajatlarga olib keladi...

Ko'p yillar davomida asboblarni o'tkirlash bilan shug'ullanar ekanman, ba'zida men klassik pichoq pichoqlari bilan ishlaganda, mijozlarim bunday pichoqdan kerakli narsani darhol tanlay olmaydigan vaziyatlarga duch kelaman? Bugun men odatiy sabzavotli pichoqlarga alternativa - bir yildan ortiq vaqtdan beri uy oshxonamda ishlaydigan Victorinox 7.6075.4 sabzavot tozalagich haqida gapirishga qaror qildim. Va u muvaffaqiyatli ishlaydi.

Pichoqning o'zi haqida batafsil to'xtalmayman, faqat qisqacha aytib o'taman, Victorinox barcha turdagi pichoqlarni ishlab chiqarishga ixtisoslashgan taniqli Shveytsariya kompaniyasidir. Men tanlagan sabzavot tozalagichlar seriyasidan kompaniya turli rangdagi pichoqlarni taklif qiladi. Mening holimda bu fibroksdan yasalgan yashil tutqich. Aslida, agar pichoq ochiq havoda ishlayotgan bo'lsa, pichoqning o'zi yashil o't fonida ko'proq sezilarli bo'lganda, boshqa tutqich rangini tanlash yaxshidir.

Victorinox 7.6075.4 pichog'i zanglamaydigan po'latdan yasalgan pichoqlar bilan jihozlangan bo'lib, ular ikki yo'nalishda ishlaydi - siz tomon va sizdan uzoqda tozalashda. Uning tepasida urug'larni olib tashlash uchun protrusion mavjud. Rostini aytsam, men uni hech qachon ishlatmaganman. Agar o'quvchi batafsil va to'liq xususiyatlar bilan qiziqsa, unda Google yordam berish - ko'rib chiqishning maqsadi Victorinox 7.6075.4 sabzavot tozalagichning imkoniyatlarini ko'rsatish va sizga bu pichoqni sotish emas.

Shuning uchun, agar siz mashhur so'z bilan rozi bo'lsangiz "Yetti marta eshitgandan ko'ra, bir marta ko'rgan afzal", keyin men vaziyatni kuchaytirmayman va darhol gapning birinchi qismiga o'taman.

1. Kartoshkani tozalash. Hammasi joyida. Pichoq bilan kesilgan po'stlog'i juda nozik va hatto kam yorug'likda ham ko'rinadi. Sizga eslatib o'tamanki, fotosuratlarda taqdim etilgan barcha ishlar bir yildan ortiq vaqt davomida ishlatilgan pichoq bilan qilingan.

2. Sabzini tozalang? Muammosiz. Bu qiyinroq va shuning uchun jarayonning o'zi kartoshka misoliga qaraganda tezroq va osonroq sodir bo'ladi.

3. Bodringni tozalash. Albatta, bodring mazali, yangi va oqsoqlanmaydi. Biroq, yana nima bo'lishi kerak? Victorinox 7.6075.4 pichog'i buni sezmadi, o'z vazifasini a'lo darajada bajardi.

4. Olmani tozalash. Olma juda yumshoq va shirin. Victorinox 7.6075.4 sabzavot tozalagichi uni qanchalik tez tozalashiga hayron bo'lishi mumkin. Xo'sh, ha. Tozalashdan oldin men uni yarmiga kesib tashladim. Keyingi misolda men buni boshqa qilmayman))

5. Odatda pomidor deb ataladigan yangi pomidorlarni tozalash. Pushti pomidor: suvli, pishgan, yumshoq. Shirin albatta. Uni tozalash hatto uyat edi. Bu erda men uzoqroq ishlashga majbur bo'ldim - bu taxminan 30-40 soniya davom etdi.

6. Yashil bodringni tilim? Hech narsa oddiyroq bo'lishi mumkin emas. Victorinox 7.6075.4 bilan hatto bola ham bu vazifani bajara oladi. Aytgancha, sabzavot tozalagichning xavfsiz pichoqlari bor va u qanday qilib o'zini kesib tashlashini tasavvur qila olmayman.

Quyida fotosuratda bir xil plastinka, faqat boshqa burchakdan. Va agar siz bodring rulolarini aylantirmoqchi bo'lsangiz, unda taqdim etilgan fotosuratlardan ko'ra ko'proq vaqt olish yaxshiroqdir.

Men ham kivini tozalamoqchi edim, lekin muzlatgichda yo‘q edi... Biroq, o‘quvchida Victorinox 7.6075 sabzavotni tozalash pichog‘i va uning imkoniyatlari haqida o‘z taassurotlarini shakllantirish uchun oltita misol yetarli edi, deb o‘ylayman.

Qo'shimcha qilamanki, pichoqni tozalash oson, logotip (deyarli bir yil foydalanishdan keyin) dastagidan o'chirilmagan va pichoqning o'zi uy oshxonasida ildiz otib, bir juft sabzavotning yaxshi yordamchisiga aylangan. oddiy pichoqlar bilan pichoqlar.

Nima deyishim mumkin? Oshxona pichoqlarining o'tkirligi kuchli narsadir. Bu nafaqat ishning qulayligi va qulayligi, balki hozirgi kunlarda eng qadrli bo'lgan vaqtni tejashdir. Sharpening blogi avvalroq pichoqlaringizni charxlash uchun eng yaxshi tijoriy qurilmalar misollari bilan ko'rib chiqish maqolasini chop etgan edi, bu sizga pichoqlaringizni ko'p qiyinchiliksiz qo'lingizdagi sochni oldirishgacha o'tkirlashga yordam beradi.

Va agar siz yoki sizning oilangiz uyda ovqat pishirsangiz, unda bu ma'lumot siz uchun albatta qiziqarli bo'ladi - "" maqolasini o'qing...

Men bu haqiqatan ham kerak bo'lganda tushuna olaman - masalan, ba'zi erkaklar soch turmagi bilan. Lekin nima uchun ba'zi sartaroshlar ayollarning soch turmagini bajarishda bunday mashinani afzal ko'rishlarini tushunmayapman.

Sartaroshlik qaychi turli texnologik operatsiyalarni bajarish uchun mo'ljallangan murakkab geometriyaga ega. Ular uchun ma'lum o'tkir burchaklar ham tanlanadi. O'tkirlashning o'zi sartaroshlik qaychi pichoqlarini juda o'tkir qiladi - bu nafaqat qaychi va ular yasalgan po'latning xususiyatlari, o'tkirlashtirgichning tasnifi, balki bunday qaychi bilan kesilgan sochlarning mukammal bo'lishi zarurati hamdir. aniq va tekis, har bir alohida kesilgan sochga hech qanday zarar etkazmasdan.

Soch kesish mashinasi butunlay boshqacha printsipda ishlaydi va u kesmaydi, lekin sochni kesadi va bo'lingan uchlarini qoldiradi. Ya'ni, agar soch turmushining o'zi, shu jumladan. sizni bo'lingan sochlardan qutqarishi kerak, keyin kesish vaqtida siz tug'ralgan sochlarning uchlarida bo'linib ketganda vaziyatni allaqachon og'irlashtirasiz.

Men nimani o'ylayotganingizni tushunaman. Ammo soch uzunligi 60-70 sm gacha bo'lgan erkaklar uchun byudjetli qisqa sochlarni solishtirishning hojati yo'q, agar erkakning soch turmagi har oyda bir marta amalga oshirilsa, u holda ayollarning soch turmagi ba'zan 6-8 oyda bir marta amalga oshiriladi. . Birinchi hollarda, ular eski bo'lingan sochlarni uzunligidan 1-1,5 sm gacha kesib tashlashadi (siz uning holatini ham sezmasligingiz mumkin).

Sartaroshlik mashinasi bilan qilingan ayolning soch turmagi misollarida siz olti oydan ko'proq vaqt davomida borishingiz kerak bo'ladi va bu holda bo'lingan sochlarning uzunligi oyiga o'rtacha 1-1,5 sm ga oshadi. Do'stlaringizning tug'ilgan kuniga taklif qilinganda, 3 yoki 4 oy ichida sochingizning uchlari qanday ko'rinishga ega bo'ladi?

Kelishdikmi. Uzoq vaqt davomida sifatli vositalar bilan ishlaydigan yaxshi sartaroshdan soch turmagini sotib ololmaysiz. Ammo arzon sartaroshxonadan foydalanganda, eng yaqin ekonom toifadagi sartaroshxonaning eng yaxshi stilistidan soch olish xavfi qanchalik oqlanadi, u sizni oyma-oy uning oldiga kelib, bo'lingan sochlarni kesish va unga yana shikast etkazishga majbur qiladi. soch turmagi?

Aytgancha, xuddi shu narsa erkaklarning soch turmagiga ham tegishli - yaxshi sartaroshning yaxshi soch turmagi 2-3 oydan keyin ham hech qanday uslubsiz ko'rinadi. Va agar siz shunday Ustozni topsangiz, omadingiz bor. Uning devorida osilgan narsa bo'lmasligi mumkin. kurslar, seminarlar yoki yillik ixtisoslashtirilgan ko'rgazmalar diplomlari, lekin u o'z biznesini biladi, buning natijasida siz nafaqat uning sartaroshlik kursisidan turishingizni, balki uning ishidan bir necha oy o'tgach ham sezasiz.

Shuni qo'shimcha qilishim kerakki, qaychi osongina to'liq zararsizlantirilishi mumkin, sartaroshlik mashinalarining pichoq bloklarini dezinfektsiyalash ularning tanasini spirtga namlangan peçete bilan artib tashlashdan iborat. Mumkin bo'lgan maksimal narsa dezinfektsiyalovchining aerozol spreyi.

Ammo bu holatda ham purkashning o'zi faqat tashqi yuzada sodir bo'ladi, ichki yuzalar uchun faqat moylash materiallari mavjud bo'lib, pichoq bloklarini haddan tashqari qizib ketishdan va tez xiralashishdan himoya qiladi.

Soqol uchun ishlatiladigan mashina moyi pichoqlarda qoladi va ular orqali sochlarga kiradi. Bu sochlarning shikastlanishiga olib kelishi mumkin va maxsus niqoblar va konditsionerlardan qo'shimcha foydalanishni talab qiladi.

Internetda men sochni qaychi bilan kesgandan keyin qolgan narsalarning so'l fotosuratlarini topmadim - ehtimol, qaychi ishlab chiqaruvchilari o'z mahsulotlarini xaridorlarni hayratda qoldirmoqchi emaslar. Ammo soqol olish uchun ishlatiladigan elektr ustara bilan qilingan bunday kesishlarning fotosuratlari mavjud. Ha, bu bir xil narsa emas, lekin bu sizga qaychi bilan kesilgan sochlarning uchlarida nima sodir bo'lishi haqida fikr beradi - bu sarlavhadagi fotosuratda ko'rsatilganidan biroz yaxshiroq yoki biroz yomonroq bo'lishi mumkin. Ushbu maqola.

Qayta qarang - elektron mikroskop ostida olingan so'l fotosuratlar sochlarning bir qismini ko'rsatadi: chapda - tekis ustara bilan qilingan, o'ngda - elektr ustara bilan kesilgan.

Shunga o'xshash fotosuratlar allaqachon Sharpening haqida blogda ko'rsatilgan, ularga "" maqolasida qarang - bu hatto ushbu masalaga qiziqmaganlar uchun ham qiziq. Shuningdek, "" maqolasida shikastlangan sochlarning misollari bilan foydali ma'lumotlarni topishingiz mumkin. Agar siz yaxshi va chiroyli sochlarga ega bo'lishni istasangiz, unda men ushbu materiallarga jiddiy e'tibor berishingizni qat'iy tavsiya qilaman.

E'tiboringiz uchun rahmat!

Foto: www.canyouactually.com

Belgilar

Tavsif

12X18N10T po'latdan foydalaniladi: umumiy mashinasozlik qismlarini zarb qilish uchun; kimyoviy uskunalar qismlari; +600 ° S gacha bo'lgan haroratda ishlaydigan qismlar; nitrat, sirka, fosfor kislotalarining suyultirilgan eritmalarida, ishqor va tuzlarning eritmalarida ishlaydigan payvandlash apparatlari va idishlar; -196 dan +600 ° S gacha bo'lgan haroratda va +350 ° S gacha bo'lgan agressiv muhit mavjud bo'lganda bosim ostida ishlaydigan qismlar; samolyot ishlab chiqarish qismlari; maishiy iste'mol tovarlari; oziq-ovqat sanoatida asboblar va ehtiyot qismlar; radioaktiv muhitda ishlaydigan va agressiv muhit bilan aloqada bo'lgan uskunalarning ulanishlari; issiq haddelenmiş ikki qatlamli korroziyaga chidamli plitalar ishlab chiqarishda qoplama qatlami sifatida; energetika va kimyo sanoati uskunalari uchun turli maqsadlar uchun qattiq prokatli halqalar va aylanish deformatsiyasi bilan profillangan varaqlardan payvandlangan halqalar; yengil prokat korpuslari uchun terilar va ramkalar ishlab chiqarish uchun mo'ljallangan sovuq prokat va egilgan profillar; dengiz suvi sharoitida ishlaydigan kemasozlik qismlari va inshootlarini ishlab chiqarishda ishlatiladigan qalinligi 40 mm dan 160 mm gacha bo'lgan metall plitalar; maxsus ish sharoitlari uchun ikki va uch marta yotqizilgan arqonlar; quvurlar va yuqori sifatli armatura uchun mo'ljallangan choksiz sovuq haddelenmiş, sovuq tortilgan va issiq haddelenmiş quvurlar; asbest po'lat plitalar ishlab chiqarishda mustahkamlovchi material sifatida ishlatiladigan, quyma qattiq moddalarni don o'lchamiga ko'ra ajratish, filtrlash va boshqa maqsadlarda ishlatiladigan simli to'quv to'rlari; havoda va agressiv muhitda (dengiz suvi, tuz va xlor eritmalari, dengiz suvi bug'lari, tropik iqlim sharoitida) -253 ° C dan +300 ° C gacha bo'lgan haroratlarda ishlaydigan silindrsimon buloqlarni ishlab chiqarish uchun mo'ljallangan va turbinali muhrlarda ishlatiladigan bahor simi, xavfsizlik klapanlari, nasoslar, regulyatorlar, kompressorlar; burilish kamonlari; umumiy maqsadlar uchun tekis adapterlar ishlab chiqarish uchun mo'ljallangan alyuminiy qotishmasi AMg6 bo'lgan bimetalik plitalar; metallurgiya, mashinasozlik, shisha, keramika, tog'-kon va neft-kimyo sanoati uskunalarida butlovchi qismlar sifatida ishlatiladigan, shuningdek, aviatsiya va atom sanoatida mahsulotlar tarkibida ishlatiladigan blankalar va qismlarni ishlab chiqarish uchun mo'ljallangan markazdan qochma quyma quvurlar.

Eslatma

Chelik korroziyaga chidamli, issiqlikka chidamli va issiqlikka chidamli.

Ostenitik toifadagi stabillashtirilgan xrom-nikel po'latdir.

Tavsiya etilgan maksimal uzoq muddatli ish harorati +800 °C.

Juda uzoq vaqt davomida tavsiya etilgan maksimal ish harorati +600 °C.

Havoda intensiv shkala hosil bo'lish harorati 850 ° C ni tashkil qiladi.

Standartlar

| Ism | Kod | Standartlar |

|---|---|---|

| Uzun va shaklli prokat mahsulotlari | B22 | GOST 1133-71, GOST 2590-2006, GOST 2879-2006 |

| Sinov usullari. Paket. Belgilash | B09 | GOST 11878-66 |

| Qotishma po'lat sim | B73 | GOST 18143-72, TU 3-230-84, TU 3-1002-77, TU 14-4-867-77 |

| Metall shakllantirish. Soxta buyumlar | B03 | GOST 25054-81, OST 108.109.01-92, OST 5R.9125-84, OST 26-01-135-81, TU 108.11.930-87, TU 14-1-1530-75, TU 2902- -80, TU 108.11.917-87, ST TsKBA 010-2004 |

| Tasmalar | B34 | GOST 4986-79, TU 3-703-92, TU 14-1-1073-74, TU 14-1-1370-75, TU 14-1-1774-76, TU 14-1-2192-77, TU 14 -1-2255-77, TU 14-1-3166-81, TU 14-1-4606-89, TU 14-1-652-73, TU 14-1-3386-82 |

| Choyshablar va chiziqlar | B33 | GOST 5582-75, GOST 7350-77, GOST 10885-85, GOST R 51393-99, TU 108-1151-82, TU 108-930-80, TU 14-105-451-86, TU114- -74, TU 14-1-1517-76, TU 14-1-2186-77, TU 14-1-2476-78, TU 14-1-2542-78, TU 14-1-2550-78, TU 14 -1-2558-78, TU 14-1-2675-79, TU 14-1-3199-81, TU 14-1-3720-84, TU 14-1-394-72, TU 14-1-4114- 86, TU 14-1-4262-87, TU 14-1-4364-87, TU 14-1-4780-90, TU 14-1-5040-91, TU 14-1-5041-91, TU 14- 1-867-74, TU 14-229-277-88, TU 14-138-638-93, TU 14-1-3485-82, TU 05764417-038-95, TU 14-1-4212-87 |

| B30 | GOST 5632-72 | |

| Uzun va shaklli prokat mahsulotlari | B32 | GOST 5949-75, GOST 7417-75, GOST 8559-75, GOST 8560-78, GOST 14955-77, GOST 18907-73, OST 1 90224-76, OST 1 90365-845-881 , TU 14-1-1534-76, TU 14-1-1673-76, TU 14-1-2142-77, TU 14-1-2537-78, TU 14-1-2972-80, TU 14-1 -3564-83, TU 14-1-3581-83, TU 14-1-377-72, TU 14-1-3818-84, TU 14-1-3957-85, TU 14-1-5039-91, TU 14-1-748-73, TU 14-11-245-88, TU 14-131-1110-2013, TU 14-1-1271-75 |

| Chelik quvurlari va ular uchun birlashtiruvchi qismlar | B62 | GOST 9940-81, GOST 9941-81, GOST 11068-81, GOST 14162-79, GOST 19277-73, TU 14-159-165-87, TU 14-3-1109-82, TU 1120- 82, TU 14-3-1574-88, TU 14-3-308-74, TU 14-3-769-78, TU 1380-001-08620133-93, TU 14-159-249-94, TU 14- 159-259-95, TU 1380-001-08620133-05, TU 14-158-135-2003, TU 14-3R-110-2009, TU 14-3R-115-2010, TU 1819- , TU 14-225-25-97, TU 14-158-137-2003, TU 95.349-2000, TU 14-3-1654-89, TU 1333-003-76886532-2014 |

| Turli xil mashinalar va mexanizmlar uchun umumiy qismlar va komponentlar | G11 | GOST R 50753-95 |

| Hisoblash va loyihalash standartlari | B02 | OST 1 00154-74 |

| Tasnifi, nomenklaturasi va umumiy normalari | 20 DA | OST 1 90005-91 |

| Blankalar. Blankalar. Plitalar | 21 da | OST 1 90176-75 |

| Blankalar. Blankalar. Plitalar | B31 | OST 3-1686-90, OST 95-29-72, OST 1 90241-76, OST 1 90284-79, OST 1 90342-83, OST 1 90393-90, OST 1 90397-91, OST 1, OST 1 90397-91, OST2, TU 3-1083-83, TU 14-105-495-87, TU 14-1-1214-75, TU 14-1-1924-76, TU 14-132-163-86, TU 14-1-3844- 84, TU 14-1-4434-88, TU 14-1-565-84, TU 14-1-632-73, TU 14-1-685-88, TU 14-133-139-82, TU 14- 3-770-78, TU 14-1-3129-81 |

| Metalllarni payvandlash va kesish. Lehimlash, perchinlash | B05 | OST 95 10441-2002, TU 14-1-656-73 |

| Metalllarga termik va termokimyoviy ishlov berish | B04 | STP 26.260.484-2004, ST TsKBA 016-2005 |

| Choyshablar va chiziqlar | B53 | TU 1-9-1021-84, TU 1-9-1-84, TU 1-9-556-79, TU 1-9-1021-2008 |

| Metall to'r | B76 | TU 14-4-1569-89, TU 14-4-1561-89, TU 14-4-507-99 |

| Chelik arqonlar | B75 | TU 14-4-278-73 |

Kimyoviy tarkibi

| Standart | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | V | Mo | V | O |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TU 1333-003-76886532-2014 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qolgan | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-1-3844-84 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 10-11 | Qolgan | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-1-632-73 | 0.08-0.12 | ≤0.015 | ≤0.015 | 1-2 | 17-19 | ≤0.8 | 9-11 | Qolgan | ≤0.25 | - | - | - | - | - |

| GOST 19277-73 | ≤0.12 | ≤0.015 | ≤0.015 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qolgan | ≤0.25 | - | - | - | - | - |

| TU 14-1-3581-83 | ≤0.12 | ≤0.02 | ≤0.03 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qolgan | ≤0.4 | - | ≤0.2 | ≤0.3 | ≤0.2 | - |

| TU 14-1-656-73 | ≤0.12 | ≤0.02 | ≤0.035 | 1-2 | 17-19 | ≤0.8 | 9-11 | Qolgan | ≤0.4 | ≤0.02 | ≤0.2 | ≤0.5 | ≤0.2 | ≤0.006 |

| TU 14-1-748-73 | ≤0.12 | ≤0.02 | ≤0.04 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qolgan | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 3-1002-77 | 0.09-0.12 | ≤0.02 | ≤0.035 | 1.5-2 | 17-18 | ≤0.8 | 10-11 | Qolgan | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-158-137-2003 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qolgan | - | - | - | - | - | - |

Fe- asos.

GOST 5632-72, TU 108-930-80 va TU 14-1-748-73 Ti tarkibiga ko'ra % = 5C% - 0,8%. Samolyot qismlari uchun Mo tarkibi % ≤ 0,30%.

TU 14-1-2902-80 Ti tarkibiga ko'ra% = 5 (C-0,02)% - 0,7%. Iste'molchining iltimosiga binoan Mn tarkibi ≤ 1,0% ga o'rnatilishi mumkin.

TU 14-1-2186-77 va TU 3-1002-77 Ti tarkibiga ko'ra % = 5(C-0,02) % - 0,7%.

TU 14-158-137-2003 bo'yicha Ti% tarkibi = 5C% - 0,7%. Kimyoviy tahlil bilan aniqlanmagan seriy va boshqa nodir tuproq metallarini 0,2-0,3% miqdorida kiritishga ruxsat beriladi.

TU 14-1-686-88 ga binoan kimyoviy tarkibi 12X18N10T-VD po'lat uchun berilgan. Ti% tarkibi = 5 (C-0,2)% - 0,7%. Texnik spetsifikatsiyalar bilan belgilanmagan po'latning kimyoviy tarkibidagi elementlarning tarkibidan og'ishlar - GOST 5632 ga muvofiq.

GOST 19277-73 ga muvofiq kimyoviy tarkibi 12X18N10T-VD po'lat uchun berilgan; po'lat navi 12X18N10T GOST 5632 ga muvofiq kimyoviy tarkibga ega bo'lishi kerak. Kimyoviy tarkibdagi maksimal og'ishlar GOST 5632 ga muvofiq. 12X18N10T va 12X18N10T-VD po'latlarida titanning massa ulushi Ti % = 5(S-%0) bo'lishi kerak. - 0,7%.

TU 14-3R-115-2010 ga ko'ra, 08X18N10T po'latidagi titanning massa ulushi Ti% = 5S% - 0,7%, lekin kamida 0,30% bo'lishi kerak.

TU 14-1-3581-83 ga binoan kimyoviy tarkibi 12X18N10T-VD po'lat uchun berilgan. Ti% tarkibi = 5C% - 0,8%.

TU 14-1-632-73 ga muvofiq, kimyoviy tarkibi 12X18N10T-VD po'lat navi uchun berilgan. Titan miqdori Ti = (C-0,02)x5%-0,7%. Tayyor mahsulotlarda kimyoviy tarkibi me'yorlaridan chetga chiqishga yo'l qo'yiladi: uglerod -0,10%, marganets -0,30%, fosfor +0,0050%.

Mexanik xususiyatlar

| Bo'lim, mm | s T |s 0,2, MPa | s B, MPa | d5,% | d 4 | d 10 | y, % | kJ/m 2, kJ/m 2 | Brinell qattiqligi, MPa |

|---|---|---|---|---|---|---|---|---|

| GOST 14162-79 bo'yicha etkazib beriladigan issiqlik bilan ishlov berilgan yoki sovuq ishlov berilgan kichik o'lchamdagi quvurlar (kapillyar) | ||||||||

| - | ≥549 | ≥35 | - | - | - | - | - | |

| Yog 'va yoqilg'i liniyalari uchun choksiz quvurlar, GOST 19277-73 bo'yicha etkazib beriladigan issiqlik bilan ishlov beriladi | ||||||||

| - | ≥549 | ≥40 | - | - | - | - | - | |

| - | 225-315 | 550-650 | 46-74 | - | - | 66-80 | 215-372 | - |

| OST 1 90005-91 bo'yicha tayyor issiqlik bilan ishlov berilgan qismlarning mulkiy ko'rsatkichlarining gradatsiyasi | ||||||||

| - | - | 540-800 | - | - | - | - | - | - |

| ≥246 | ≥520 | ≥37 | - | - | - | - | - | |

| Uzoq mahsulotlar. Söndürme 1050-1100 ° S, havo sovutish | ||||||||

| - | 135-205 | 390-440 | 30-42 | - | - | 60-70 | 196-353 | - |

| Yetkazib berish holatida OST 95-29-72 bo'yicha blankalar (zarb va shtamplar): 1020-1100 ° S da austenizatsiya, suvda yoki havoda sovutish | ||||||||

| ≥186 | ≥372 | - | - | - | - | - | - | |

| Uzoq mahsulotlar. Söndürme 1050-1100 ° S, havo sovutish | ||||||||

| - | 135-205 | 380-450 | 31-41 | - | - | 61-68 | 215-353 | - |

| ≤60 | ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | 121-179 |

| Uzoq mahsulotlar. Söndürme 1050-1100 ° S, havo sovutish | ||||||||

| - | 120-205 | 340-410 | 28-38 | - | - | 51-74 | 196-358 | - |

| ST TsKBA 016-2005 ga muvofiq quvur liniyasi armaturalari uchun blankalar. Suvda yoki havoda 1020-1100 ° C gacha qattiqlashishi (ushlash vaqti 1,0-1,5 min / mm eng katta kesma, lekin kamida 0,5 soat) | ||||||||

| 60-100 | ≥196 | ≥490 | ≥39 | - | - | ≥50 | - | 121-179 |

| Uzoq mahsulotlar. Söndürme 1050-1100 ° S, havo sovutish | ||||||||

| - | 120-195 | 270-390 | 27-37 | - | - | 52-73 | 245-353 | - |

| ST TsKBA 016-2005 ga muvofiq quvur liniyasi armaturalari uchun blankalar. Suvda yoki havoda 1020-1100 ° C gacha qattiqlashishi (ushlash vaqti 1,0-1,5 min / mm eng katta kesma, lekin kamida 0,5 soat) | ||||||||

| 100-200 | ≥196 | ≥490 | ≥38 | - | - | ≥40 | - | 121-179 |

| Uzoq mahsulotlar. Söndürme 1050-1100 ° S, havo sovutish | ||||||||

| - | 120-195 | 265-360 | 20-38 | - | - | 40-70 | 255-353 | - |

| ST TsKBA 016-2005 ga muvofiq quvur liniyasi armaturalari uchun blankalar. Suvda yoki havoda 1020-1100 ° C gacha qattiqlashishi (ushlash vaqti 1,0-1,5 min / mm eng katta kesma, lekin kamida 0,5 soat) | ||||||||

| 200 | ≥196 | ≥490 | ≥35 | - | - | ≥40 | - | 121-179 |

| OST 1 90224-76 bo'yicha yetkazib berish holatida qattiq rulonli halqalar. Havoda, yog'da yoki suvda 1050-1100 ° S gacha qattiqlashishi | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| TU 14-1-1073-74 ga muvofiq sovuq ishlangan lenta | ||||||||

| - | - | ≥834 | - | ≥5 | - | - | - | - |

| GOST 4986-79 bo'yicha 0,05-2,00 mm sovuq haddelenmiş chiziq. 1050-1080 °C gacha bo'lgan suvda yoki havoda söndürme (namunalar) | ||||||||

| 0.2-2 | - | ≥530 | - | ≥35 | - | - | - | - |

| 0.2 | - | ≥530 | - | ≥18 | - | - | - | - |

| Sovuq haddelenmiş, TU 14-1-652-73 bo'yicha etkazib berilganidek, ishlov berilmagan sirtli, issiqlik bilan ishlov berilgan tasma. | ||||||||

| 0.1-0.8 | - | ≥529 | - | ≥35 | - | - | - | - |

| GOST 5582-75 bo'yicha issiq haddelenmiş choyshablar (1,5-3,9 mm) va sovuq haddelenmiş plitalar (0,7-3,9 mm). Issiqlik bilan ishlov berilmaydi | ||||||||

| ≤3.9 | - | 880-1080 | ≥10 | - | - | - | - | - |

| ≤3.9 | - | ≥740 | ≥25 | - | - | - | - | - |

| GOST 5582-75 bo'yicha issiq haddelenmiş choyshablar (1,5-3,9 mm) va sovuq haddelenmiş plitalar (0,7-3,9 mm). 1050-1080 ° S gacha suvda yoki havoda qattiqlashishi | ||||||||

| - | ≥250 | ≥40 | - | - | - | - | - | |

| ≥205 | ≥530 | ≥40 | - | - | - | - | - | |

| GOST 7350-77 bo'yicha issiq haddelenmiş choyshablar (4,0-50,0 mm) va sovuq haddelenmiş choyshablar (4,0-5,0 mm). 1000-1080 ° S gacha suvda yoki havoda qattiqlashishi | ||||||||

| - | ≥235 | ≥530 | ≥38 | - | - | - | - | - |

| TU 14-1-2476-78 bo'yicha yetkazib berish holatida 12X18N10T po'latdan sovuq haddelenmiş plitalar (0,7-5,0 mm) va issiq haddelenmiş plitalar (3,0-6,0 mm). 1050-1080 ° S gacha suvda yoki havoda qattiqlashishi | ||||||||

| - | - | ≥540 | ≥40 | - | - | - | - | - |

| MCC ga chidamli qismlar uchun zarb. Yog ', suv yoki havoda 1000-1050 ° C gacha söndürme | ||||||||

| 100-300 | ≥196 | ≥510 | ≥38 | - | - | ≥45 | - | 121-179 |

| 60-100 | ≥196 | ≥510 | ≥39 | - | - | ≥50 | - | 121-179 |

| 60 | ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | 121-179 |

| Soxta buyumlar. 1050-1100 ° S gacha bo'lgan suvda yoki havoda söndürme | ||||||||

| 1000 | ≥196 | ≥510 | ≥35 | - | - | ≥40 | - | - |

| Soxta buyumlar. 1050-1100 ° S gacha havoda so'ndirish, yog'da yoki suvda sovutish | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

| TU 3-1002-77 ga muvofiq B (yuqori quvvatli) va VO (tanqidiy maqsadlar uchun yuqori quvvatli) guruhlarning bahor simi. Yetkazib berilganidek qattiq ishlagan | ||||||||

| 0.11-0.71 | - | 1720-2010 | - | - | - | - | - | - |

| 0.81-2.81 | - | 1720-2010 | - | - | - | - | - | - |

| 3.01-3.51 | - | 1670-1960 | - | - | - | - | - | - |

| 4.01 | - | 1620-1910 | - | - | - | - | - | - |

| 4.51 | - | 1620-1860 | - | - | - | - | - | - |

| 5.01-5.51 | - | 1570-1760 | - | - | - | - | - | - |

| 6.01 | - | 1520-1720 | - | - | - | ≥20 | - | - |

| 6.51 | - | 1470-1670 | - | - | - | ≥20 | - | - |

| 7.01-7.51 | - | 1420-1620 | - | - | - | ≥20 | - | - |

| 8.01 | - | 1370-1570 | - | - | - | ≥20 | - | - |

| TU 3-1002-77 bo'yicha N guruhining bahor simi (normal quvvat). Yetkazib berilganidek qattiq ishlagan | ||||||||

| 0.51-6.01 | - | ≥1230 | - | - | - | - | - | - |

| 6.51-10.01 | - | - | - | - | - | - | - | - |

| GOST 18143-72 bo'yicha etkazib beriladigan issiqlik bilan ishlangan sim (nisbiy cho'zilish, 1-sinf simlari uchun namuna uzunligi 100 mm bo'lgan% ko'rsatilgan, qavslarda - 2-sinf uchun) | ||||||||

| 0.2-1 | - | 590-880 | - | - | ≥25 (≥20) | - | - | - |

| 1.1-7.5 | - | 540-830 | - | - | ≥25 (≥20) | - | - | - |

| GOST 18143-72 bo'yicha yetkazib berilgan sovuq chizilgan sim | ||||||||

| 0.2-3 | - | 1130-1470 | - | - | - | - | - | - |

| 3.4-7.5 | - | 1080-1420 | - | - | - | - | - | - |

| Prokat mahsulotlar yetkazib berilgan holatda, issiqlik bilan ishlovsiz | ||||||||

| ≤5 | - | ≥930 | - | - | - | - | - | - |

| - | - | ≥529 | ≥40 | - | - | - | - | - |

| - | - | ≥549 | ≥35 | - | - | - | - | - |

| GOST R 51393-99 bo'yicha etkazib berish holatida sovuq haddelenmiş yupqa qatlamli va issiqlik bilan ishlangan egilgan profillar. 1050-1080 ° S gacha suvda yoki havoda qattiqlashishi | ||||||||

| - | ≥205 | ≥530 | ≥40 | - | - | - | - | - |

| TU 14-1-656-73 bo'yicha issiq haddelenmiş va zarb qilingan novdalar. Uzunlamasına namunalar. 1000-1050 ° S gacha bo'lgan suvda söndürme | ||||||||

| - | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| TU 14-1-3581-83 bo'yicha yetkazib berilgan (ishda qotib qolgan) sifatida kalibrlangan barlar | ||||||||

| 20-25 | ≥225 | ≥539 | ≥25 | - | - | ≥55 | - | - |

| TU 14-1-3581-83 bo'yicha rodlar. Havoda, yog'da yoki suvda 1050-1100 ° S haroratda söndürme | ||||||||

| ≥196 | ≥539 | ≥40 | - | - | ≥55 | - | - | |

| GOST 18907-73 bo'yicha belgilangan quvvatga (TS) ishlov berilgan tuproqli novdalar | ||||||||

| 1-30 | - | 590-830 | - | - | ≥20 | - | - | - |

| GOST 5949-75 bo'yicha issiq haddelenmiş va zarb qilingan uzun mahsulotlar. 1020-1100 ° S gacha bo'lgan havoda, yog'da yoki suvda söndürme | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| TU 14-1-3199-81 bo'yicha issiqlik bilan ishlangan yupqa lavha (yumshatuvchi) | ||||||||

| 0.5-3 | ≥274.4 | ≥549.8 | ≥40 | - | - | - | - | - |

| TU 14-1-686-88 ga muvofiq quvur blankasi. 1050-1080 ° S gacha bo'lgan suvda yoki havoda söndürme | ||||||||

| - | ≥530 | ≥40 | - | - | - | - | - | |

| TU 14-1-3844-84 bo'yicha issiqlik bilan ishlov berilgan quvur blankasi. Uzunlamasına va tangensial namunalar | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| - | ≥510 | ≥40 | - | - | - | - | - | |

| TU 14-3-769-78 bo'yicha xavf-xatarsiz sovuq deformatsiyalangan choksiz quvurlar (sovuq haddelenmiş, sovuq tortilgan va issiq haddelenmiş). Etkazib berilganidek issiqlik bilan ishlov berilgan | ||||||||

| ≥196 | ≥548.8 | ≥35 | - | - | - | - | - | |

| GOST 9940-81 bo'yicha etkazib beriladigan choksiz issiq deformatsiyalangan quvurlar | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| TU 14-3-770-78 bo'yicha sovuq ishlov berish holatida diametri 60 mm gacha bo'lgan choksiz qo'shimcha yupqa devorli quvurlar | ||||||||

| ≥196 | ≥550 | ≥35 | - | - | - | - | - | |

| TU 14-3-1109-82 bo'yicha etkazib berish holatida yaxshilangan sifatli choksiz sovuq va issiqlik deformatsiyalangan quvurlar | ||||||||

| - | ≥558 | ≥36 | - | - | - | - | - | |

| TU 14-131-880-97 bo'yicha olti burchakli issiqlik bilan ishlov berilgan press-mahsulot quvurlari | ||||||||

| ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | - | |

| TU 14-3R-115-2010 bo'yicha etkazib berish holatida issiqlik bilan ishlangan santrifüj quyma quvurlar. 1050-1080 ° S haroratda fan ostida suvda yoki havoda söndürme | ||||||||

| ≥190 | ≥470 | ≥35 | - | - | - | - | - | |

| Issiqlik bilan ishlov berilgan elektr payvandlangan quvurlar, etkazib berilganda (Dn = 8,0-102,0 mm) | ||||||||

| ≥226 | ≥550 | ≥35 | - | - | - | - | - | |

| OST 1 90176-75 bo'yicha shtamplar. 1050-1100 ° S gacha bo'lgan havoda, yog'da yoki suvda söndürme | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

Mexanik belgilar tavsifi

jismoniy xususiyatlar

| Harorat | E, GPa | G, GPa | r, kg/m3 | l, Vt/(m °S) | R, NOM m | a, 10-6 1/°S | C, J/(kg °C) |

|---|---|---|---|---|---|---|---|

| 20 | 198 | 77 | 7920 | 15 | 725 | - | - |

| 100 | 194 | 74 | - | 16 | 792 | 166 | 462 |

| 200 | 189 | 71 | - | 18 | 861 | 17 | 496 |

| 300 | 181 | 67 | - | 19 | 920 | 172 | 517 |

| 400 | 174 | 63 | - | 21 | 976 | 175 | 538 |

| 500 | 166 | 59 | - | 23 | 1028 | 179 | 550 |

| 600 | 157 | 57 | - | 25 | 1075 | 182 | 563 |

| 700 | 147 | 54 | - | 27 | 1115 | 186 | 575 |

| 800 | - | 49 | - | 26 | - | 189 | 575 |

| 900 | - | - | - | - | - | 189 | - |

| 1100 | - | - | - | - | - | 193 | - |

| 1000 | - | - | - | - | - | - | 596 |

Jismoniy belgilar tavsifi

Texnologik xususiyatlar

| Ism | Ma'nosi |

|---|---|

| Payvandlash qobiliyati | Cheklovsiz payvandlanadi. Payvandlash usullari: RDS (elektrodlar TsT-26), EShS va KTS. Keyinchalik issiqlik bilan ishlov berish tavsiya etiladi. Atom elektr stansiyasi uskunalari uchun - uzluksiz rejimda iste'mol qilinmaydigan elektrod bilan avtomatik argon boshq payvandlash, iste'mol qilinmaydigan elektrod bilan (plomba moddasi bilan yoki bo'lmasdan) qo'lda argon boshq payvandlash, qoplangan elektrodlar bilan qo'lda boshq payvandlashga ruxsat beriladi. Qo'lda boshq payvandlash uchun EA-400/10U elektrodlari ishlatiladi; avtomatik suv osti yoyi uchun - OF-6 oqimi bilan Sv04X19N11MZ sim, AN-26 oqimi bilan Sv-08X19N10MZB sim; Ar himoya gazida payvandlash uchun - Sv-04X19N11MZ yoki Sv-08X19N10MZB payvandlash paychalarining. Nitrat kislotada ishlaydigan payvandlangan birikmalarning pichoq korroziyasiga moyilligini oldini olish uchun payvandlangan agregatlar 970-1020 ° S gacha havoda qattiqlashadi; bu holda isitish harorati yuqori chegarada saqlanishi kerak (eng katta devor qalinligi kamida 2,5 min / mm, lekin kamida 1 soat ushlab turish vaqti). St. 04X19N11M3 sim yoki E-07X19N11M3G2F tipidagi elektrodlar (EA-400/10U, EA-400/10T markalari, St. 04X19N11M3 sim va boshqalar) bilan payvandlashda 950-15 dan havoda qotib qolish qo'llaniladi. (ushlab turish vaqti eng katta devor qalinligidan kamida 2 ,5 min / mm, lekin kamida 1 soat). Payvandlangan birikmalardagi qoldiq kuchlanishlarni bartaraf etish uchun E-08X19N10G2MB tipidagi elektrodlar bilan payvandlashda (EA 898/21 B va boshqalar): a) 350 ° C va undan yuqori haroratlarda ishlaydigan; b) 350 ° C dan yuqori bo'lmagan haroratda ishlash, agar qotib qolish amaliy bo'lmasa, 850-920 ° C da stabillashtiruvchi tavlanishdan foydalaning (zaryadni kamida 2 soat qizdirgandan keyin ushlab turish vaqti). 350 ° C dan yuqori bo'lmagan haroratda ishlaydigan payvandlangan birikmalarning qoldiq kuchlanishlarini bartaraf etish uchun, yakuniy mexanik ishlov berishdan keyin (paslanmadan oldin), agar boshqa turdagi issiqlik bilan ishlov berish amaliy bo'lmasa, 375-400 ° C haroratda (ushlash vaqti 6-10 soat) ), havo sovutish ishlatiladi. Ichki diametri kamida 100 mm va undan ko'p bo'lgan quvurlarni korpusga (yigit simsiz) payvandlashda, loyiha hujjatlariga muvofiq, 950-970 ° S haroratda barqarorlashtiruvchi tavlanish va havo sovutish qo'llaniladi. |

| Soxtalash harorati | Boshlanish - 1200 °C, oxiri - 850 °C. 350 mm gacha bo'lgan qismlar havoda sovutiladi. |

| To'da sezgirligi | sezgir emas. |

| Ishlov berish qobiliyati | Qattiqlashgan holatda NV 169 va sV=610 MPa Kn tv.all.=0,85 Kn b.st.=0,35. |

| Makrostruktura va ifloslanish | Po'latning makro tuzilishi qisqarish bo'shliqlari, delaminatsiyalar va begona qo'shimchalar izlaridan xoli bo'lishi kerak. TU 14-1-686-88 bo'yicha po'latning makro tuzilishi kattalashtiruvchi asboblardan foydalanmasdan ko'rinadigan qisqarish, bo'shashmaslik, pufakchalar, yoriqlar, begona qo'shimchalar, qobiqlar, delaminatsiyalar va yoriqlar bo'lmasligi kerak. Markaziy g'ovaklik, nuqta heterojenligi va segregatsiya kvadratiga ko'ra, makrostruktura nuqsonlari har bir tur uchun I balldan oshmasligi kerak. Metallning makro tuzilishida qatlamli kristallanish va engil konturning mavjudligi rad etish belgisi emas. Po'latdagi metall bo'lmagan qo'shimchalarning tarkibi, maksimal ballga ko'ra, quyidagilardan oshmasligi kerak: oksidlar va silikatlar (OT, OS, CX, SP, CH) - 2 ball; sulfid (C) - 1 ball; titanium nitridlari va karbonitridlari (NT) - 4,5 ball. |

| Mikro tuzilma | Diametri yoki kvadrat tomoni 80 mm va undan ortiq bo'lgan novdalarda ferrit fazasining (alfa fazasi) tarkibi 1,5 balldan (4-5%) oshmasligi kerak. Diametri yoki tomoni 80 mm dan kam bo'lgan novdalar va chiziqlar ferrit fazasini aniqlashga tobe emas. |

| Issiqlik bilan ishlov berishning xususiyatlari | Maqsadga, ish sharoitlariga va atrof-muhitning tajovuzkorligiga qarab, mahsulotlar: a) qattiqlashuv (austenitizatsiya); b) barqarorlashtiruvchi tavlanish; c) stressni bartaraf etish uchun tavlanish; d) bosqichma-bosqich ishlov berish. Mahsulotlar quyidagi maqsadlarda qattiqlashtiriladi: a) donalararo korroziyaga moyilligini oldini olish (mahsulotlar 350 ° S gacha bo'lgan haroratda ishlaydi); b) umumiy korroziyaga chidamliligini oshirish; c) intergranulyar korroziyaga aniqlangan tendentsiyani bartaraf etish; d) pichoqning korroziyaga moyilligini oldini olish (payvandlangan mahsulotlar nitrat kislota eritmalarida ishlaydi); e) qoldiq kuchlanishlarni bartaraf etish (oddiy konfiguratsiya mahsulotlari); f) materialning egiluvchanligini oshirish. Mahsulotlarni qattiqlashtirish quyidagi rejimga muvofiq amalga oshirilishi kerak: 1050-1100 ° S gacha qizdirish, qalinligi 10 mm gacha bo'lgan materialning qismlari havoda, 10 mm dan ortiq - suvda sovutilishi kerak. Murakkab konfiguratsiyadagi payvandlangan mahsulotlar oqmasligi uchun havoda sovutilishi kerak. Devor qalinligi 10 mm gacha bo'lgan mahsulotlarni qotish uchun isitish vaqtida ushlab turish muddati 30 minut, 10 mm dan ortiq - 20 minut + maksimal qalinligi 1 mm uchun 1 minut. Nitrat kislotada ishlash uchun mo'ljallangan mahsulotlarni qattiqlashtirganda, qattiqlashuv uchun isitish harorati yuqori chegarada saqlanishi kerak (payvandlangan mahsulotlarni ushlab turish muddati kamida 1 soat bo'lishi kerak). Stabillashtiruvchi tavlanish quyidagilar uchun qo'llaniladi: a) donalararo korroziyaga moyillikni oldini olish (mahsulotlar 350 ° C dan yuqori haroratlarda ishlaydi); b) ichki stressni bartaraf etish; c) agar biron sababga ko'ra qotib qolish amaliy bo'lmasa, intergranulyar korroziyaga moyillikni yo'q qilish. Barqarorlashtiruvchi tavlanish 5 dan ortiq titan uglerod nisbati yoki niobiy uglerod 8 dan ortiq bo'lgan po'latlardan yasalgan mahsulotlar va payvandlangan bo'g'inlar uchun joizdir. 350 ° C dan yuqori haroratlarda ishlaydigan mahsulotlarning intergranular korroziyaga moyilligini oldini olish uchun, tavlanishni barqarorlashtirish. 0,08% dan ortiq uglerodni o'z ichiga olgan po'latga qo'llanilishi mumkin. Stabillashtiruvchi tavlanish quyidagi rejimga muvofiq amalga oshirilishi kerak: 870-900 ° S gacha qizdirish, 2-3 soat ushlab turish, havoda sovutish. Katta o'lchamdagi payvandlangan mahsulotlarni issiqlik bilan ishlov berishda xuddi shu rejimga muvofiq yopish tikuvlarini mahalliy stabillashtiruvchi tavlanishni amalga oshirishga ruxsat beriladi va payvandlashdan oldin barcha payvandlangan elementlar barqarorlashtiruvchi tavlanishga duchor bo'lishi kerak. Mahalliy stabillashtiruvchi tavlanishni amalga oshirishda payvandning butun uzunligi va asosiy metallning qo'shni zonalari bo'ylab chokning kengligidan ikki-uch baravarga teng, lekin ko'p bo'lmagan kenglikda bir vaqtning o'zida bir xil isitish va sovutishni ta'minlash kerak. 200 mm. Qo'lda isitish qabul qilinishi mumkin emas. Qoldiq kuchlanishlarni to'liqroq olib tashlash uchun stabillashgan xrom-nikel po'latlaridan tayyorlangan mahsulotlarni tavlash quyidagi rejimga muvofiq amalga oshiriladi: 870-900 ° S gacha qizdirish; 2-3 soat ushlab turish, o'choq bilan 300 ° C gacha sovutish (sovutish tezligi 50-100 ° C / soat), keyin havoda. Titanning uglerodga nisbati 5 dan ortiq yoki niobiyning uglerodga nisbati 8 dan ortiq bo'lgan po'latdan yasalgan mahsulotlar va payvandlangan bo'g'inlar uchun tavlanish amalga oshiriladi. Bosqichma-bosqich ishlov berish quyidagilar uchun amalga oshiriladi: a) qoldiq kuchlanishlarni bartaraf etish va kuchlanish tendentsiyasining oldini olish. donalararo korroziya; b) qalinligining keskin o'tishlari bilan murakkab konfiguratsiyadagi payvandlangan bo'g'inlarning intergranular korroziyaga moyilligini oldini olish; c) donalararo korroziyaga moyil bo'lgan mahsulotlar, ularni boshqa hech qanday usul bilan bartaraf etib bo'lmaydi (söndürme yoki barqarorlashtiruvchi tavlanish). Bosqichli ishlov berish quyidagi rejimga muvofiq amalga oshirilishi kerak: 1050-1100 ° S gacha qizdirish; devor qalinligi 10 mm gacha bo'lgan mahsulotlarni qattiqlashtirish uchun isitish vaqtida ushlab turish vaqti - 30 daqiqa, 10 mm dan ortiq - 20 daqiqa + maksimal qalinligi 1 mm uchun 1 minut; 870-900 ° S gacha bo'lgan eng yuqori tezlikda sovutish; 870-900 ° S haroratda 2-3 soat davomida ta'sir qilish; o'choq bilan 300 ° C gacha sovutish (tezlik - 50-100 ° C / soat), keyin havoda. Jarayonni tezlashtirish uchun bosqichma-bosqich ishlov berishni turli haroratlarda isitiladigan ikki kamerali yoki ikkita pechda o'tkazish tavsiya etiladi. Bir pechdan ikkinchisiga o'tkazishda mahsulotlarning harorati 900 ° C dan past bo'lmasligi kerak. Titanning uglerodga nisbati 5 dan ortiq yoki niobiyning uglerodga nisbati 8 dan ortiq bo'lgan po'latdan yasalgan mahsulotlar va payvandlangan birikmalar uchun bosqichli ishlov berishga ruxsat beriladi. |

| Korroziyaga qarshilik | Po'lat donalararo korroziyaga chidamli. Po'lat oltingugurt o'z ichiga olgan muhitda beqaror va nikelsiz po'latlardan foydalanish mumkin bo'lmaganda ishlatiladi. Po'lat intergranular korroziyaga moyil bo'lmasligi kerak. |

-269 °C gacha bo'lgan haroratda kriyojenik texnologiyadan foydalangan holda payvandlangan konstruktsiyalarni ishlab chiqarish uchun.

Chelik elektr ark pechlarida eritiladi.

12X18N10T po'lat uchun GOSTlar va texnik shartlar

GOST 1133-71 "Soxta po'lat dumaloq va kvadrat. Assortiment";GOST 18143-72 "Yuqori qotishma korroziyaga chidamli va issiqlikka chidamli po'latdan yasalgan sim. Texnik shartlar.";

GOST 18907-73 "Yuqori qotishma va korroziyaga chidamli po'latdan ishlov berilgan, issiqlik bilan ishlangan, tuproqli novdalar. Texnik shartlar.";

GOST 25054-81 "Korozyonga chidamli po'lat va qotishmalardan yasalgan zarb buyumlari. Umumiy texnik shartlar.";

GOST 4986-79 "Korozyonga chidamli va issiqlikka chidamli po'latdan yasalgan sovuq haddelenmiş chiziq. Texnik shartlar";

GOST 5582-75 "Korozyonga chidamli, issiqlikka chidamli va issiqlikka chidamli yupqa qatlamli prokat. Texnik shartlar";

GOST 5632-72 "Yuqori qotishma po'latlar va korroziyaga chidamli, issiqlikka chidamli va issiqlikka chidamli qotishmalar. Narxlar";

GOST 5949-75 "Navli va kalibrlangan po'lat, korroziyaga chidamli, issiqlikka chidamli va issiqlikka chidamli. Texnik shartlar";

GOST 7350-77 "Korozyonga chidamli, issiqlikka chidamli va issiqqa chidamli qalin po'lat po'lat. Texnik shartlar";

GOST 9940-81 "Korozyonga chidamli po'latdan yasalgan issiq deformatsiyalangan choksiz quvurlar. Texnik shartlar";

GOST 9941-81 "Korozyonga chidamli po'latdan yasalgan sovuq va issiqlik deformatsiyalangan choksiz quvurlar. Texnik shartlar";

GOST 14955-77 "Yuqori sifatli dumaloq po'lat, sirtni maxsus pardozlash. Texnik shartlar.";

GOST 2590-2006 "Issiq prokatli dumaloq po'latdan yasalgan buyumlar. Assortiment.";

GOST 7417-75 "Kalibrlangan dumaloq po'lat. Assortiment.";

GOST 8559-75 "Kvadrat kalibrlangan po'lat. Assortiment.";

GOST 8560-78 "Kalibrlangan olti burchakli prokat. Assortiment.";

GOST 1133-71 "Soxta po'lat dumaloq va kvadrat. Assortiment.";

GOST 5632-72 "Yuqori qotishma po'latlar va korroziyaga chidamli, issiqlikka chidamli va issiqlikka chidamli qotishmalar. Narxlar.";

GOST 5949-75 "Yuqori navli va kalibrlangan po'lat, korroziyaga chidamli, issiqlikka chidamli va issiqlikka chidamli. Texnik shartlar.";

GOST 2879-2006 "Issiq prokatlangan olti burchakli po'lat barlar. Assortiment.";

TU 14-11-245-88 "Yuqori aniqlikdagi po'lat profillar. Texnik shartlar.";

OST 3-1686-90 "Mashinasozlik uchun konstruktiv po'lat blankalar. Umumiy texnik shartlar.";

12X18N10T po'latning kimyoviy tarkibi

| C | Cr | Fe | Mn | Ni | P | S | Si | Ti |

| ≤0,12 | 17-19,0 | Asosiy | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 | 5·S-0,8 |

12X18N10T po'latning mexanik xususiyatlari

20 ° C da po'latlarning normallashtirilgan mexanik xususiyatlari

GOST | Mahsulot turi | s in , N/mm² | s 0,2, N/mm² | d5,% | |||||||||||

Yumshoq lenta | |||||||||||||||

Issiq deformatsiyalangan | Sovuq ishlagan | Tel | |||||||||||||

Eslatma. Xususiyatlarda farq bo'lsa, 12X18N9T po'latning xususiyatlari qavs ichida ko'rsatilgan. |

|||||||||||||||

12X18N9T po'latning mexanik xususiyatlari past va yuqori haroratlarda (tayoq Ø18-25 mm, suvda 1050 ° C da söndürme)

t isp, °S | s in , N/mm² | s 0,2, N/mm² | d5,% | KCU, J/sm 2 |

|

Yuqori haroratlarda 12X18N9T po'latning mexanik xususiyatlari

t isp, °S | s in , N/mm² | d5,% | KCU, J/sm 2 | n, taxminan |

|

Eslatma. Numeratorda - issiqlik bilan ishlov berishdan keyin strukturadagi 6-ferritning tarkibi |

|||||

Sovuq deformatsiya darajasiga qarab 12X18N10T po'latning mexanik xususiyatlari (choyshab, dastlabki issiqlik bilan ishlov berish: suvda 1050 ° C da söndürme)

Siqilish darajasi, % | s in , N/mm² | s 0,2, N/mm² | d5,% | Siqilish darajasi, % | s in , N/mm² | s 0,2, N/mm² | d5,% |

Eslatma. Numeratorda - sinov harorati -20 ° C; maxraj -253 °C. |

|||||||

12X18N10T po'latning fizik xususiyatlari

Zichlik - 7,9 · 10³ kg/m³.

Elastik modul - 20 ° C da 18 10 4 N / mm 2.

Elektr qarshiligi - 0,75 10 6, 20 ° S da Ohm m.

Past, ko'tarilgan va yuqori haroratlarda po'latlarning xususiyatlari

t isp, °S | E 10 -4 N/mm 2 | l, Vt/(m K) | r ·10 6 , Ohm · m | s, J/(kg K) |

Chiziqli kengayish qiymatining harorat koeffitsienti

t, °S | 23-20, GOST 5582-84, GOST 4986-78, GOST 5945-75, 12X18N10T va 12X18N9T po'latlari 600-800 ° S haroratda juda yuqori issiqlikka chidamliligiga ega. Texnologik parametrlar 12X18N10T12X18N10T va 12X18N9T po'latlari issiq plastik deformatsiyada yaxshi ishlov berish qobiliyatiga ega. Biroq, issiq ishlaganda, 8-ferritning tarkibini hisobga olgan holda, ma'lum bir eritmaning o'ziga xos kimyoviy tarkibini hisobga olish kerak. Quyma metallni deformatsiyalashda maxsus ehtiyot choralarini ko'rish kerak. Tuzatib bo'lmaydigan nuqsonlar - nuqsonlar paydo bo'lishining oldini olish uchun tarkibi 20% 8-ferrit yoki 1240-1250 ° C dan yuqori bo'lmagan, 16-19% gacha bo'lgan 12X18N10T va 12X18N9T po'latlarining quymalarini isitish tavsiya etiladi. 1255 ° C dan yuqori bo'lmagan va 16% gacha bo'lgan tarkibda - 1270 ° S gacha. Deformatsiyalangan metallni bosim bilan ishlov berish uchun harorat oralig'i 1180-850 ° S ni tashkil qiladi. Isitish va sovutish tezligi cheklanmagan.Sovuq bo'lsa, ikkala po'lat ham yuqori darajadagi plastik deformatsiyaga imkon beradi. Stressni bartaraf etish va payvandlangan bo'g'inlarning chidamliligini yaxshilash uchun, qotib qolishdan tashqari, payvandlangan konstruktsiyalar 850-900 ° S da barqarorlashtiruvchi tavlanishga duchor bo'ladi. Payvandlash po'lati 12X18N10T12X18N10T va 12X18N9T po'latlarni qo'lda va avtomatik payvandlashning barcha turlari bilan yaxshi payvandlash mumkin. An'anaviy avtomatik suv ostida payvandlash uchun AN-26, AN-18 va argon boshq manbai, sim Sv-08Kh19N10B, Sv-04Kh22N10BT, Sv-05Kh20N9FBS va Sv-06Kh21N7BT va qo'lda - EASL2 tipidagi elektrodlar ishlatiladi. , TsL- 2B2, EA-606/11 simli Sv-05X19N9FZS2, Sv-08X19N9F2S2 va Sv-05X19N9FZS2. Sv-08X20N9S2BTU simi himoya gazida qo'lda avtomatik payvandlash uchun tavsiya etiladi.Qo'lda elektr boshq payvandlash uchun mos ravishda Sv-07X19N10B va Sv-07X25N13 elektrod novda materiali bo'lgan TsL-11 va TsL-9 elektrodlari ham ishlatilishi mumkin. Ikkala turdagi elektrodlar isitishni qo'zg'atmasdan GOST 6032-89 AM va AMU usullari bo'yicha sinovdan o'tkazilganda payvandlangan metallning granulalararo korroziyaga chidamliligini ta'minlaydi. TsL-11 va TsL-9 elektrodlari yordamida olingan payvand choklari quyidagi mexanik xususiyatlarga ega (kamida): s in = 550 va 600 N/mm 2, d = 22 va 25%, KCU = 80 va 70 J/ sm 2. Ushbu payvandlash materiallaridan foydalanish 70-80 ° S haroratda 65% nitrat kislotada umumiy va intergranulyar korroziyaga yuqori korroziyaga chidamliligini ta'minlaydi. Shu bilan birga, 12X18N10T va 12X18N9T po'latlarining payvandlangan birikmalari bu muhitda pichoq korroziyasiga moyil bo'lishi mumkin. © Saytdagi materiallardan foydalanish faqat LASMET MChJ ruxsati bilan mumkin |

Yaxshi ishingizni bilimlar bazasiga yuborish oddiy. Quyidagi shakldan foydalaning

Talabalar, aspirantlar, bilimlar bazasidan o‘z o‘qishlarida va ishlarida foydalanayotgan yosh olimlar sizdan juda minnatdor bo‘lishadi.

E'lon qilingan http://www.allbest.ru/

XususiyatlariVaxususiyatlaripo'lat 12X18N10T

Insoniyatning zamonaviy taraqqiyoti yangi texnologiyalarning rivojlanishi, turli sanoat tarmoqlarida foydalanish uchun yangi materiallarni yaratish va yaratilgan qismlar, mashinalar va jihozlarning xizmat qilish muddatini uzaytirish bilan uzviy bog'liqdir.

Metallurgiya rivojlanishining eng muhim bosqichlaridan biri zanglamaydigan po'latlarning yaratilishi va rivojlanishi edi. Keling, eng ko'p ishlatiladigan va keng tarqalgan 12X18N10T po'latini ko'rib chiqaylik - afzalliklari, kamchiliklari, qotishma elementlarning po'lat xususiyatlariga ta'siri va uni turli sohalarda qo'llash imkoniyatlarini aniqlaymiz.

Kimyoviy tarkibi

Chelik 12x18n10t - ostenitik sinfning zanglamaydigan titan o'z ichiga olgan po'latdir (Scheffler diagrammasi bo'yicha aniqlanadi, 1-rasm). Kimyoviy tarkibi ostenitik zanglamaydigan po'latlarning GOST 5632-72 tomonidan tartibga solinadi. Afzalliklari: yuqori egiluvchanlik va zarba kuchi.

1-rasm.

Bu po'latlar uchun optimal issiqlik bilan ishlov berish H2O da 1050 o C-1080 o C dan söndürme, mexanik xususiyatlar yuqori mustahkamlik va qattiqlik bilan emas, balki maksimal qattiqlik va süneklik bilan tavsiflanadi;

Materialga ma'lum xususiyatlarni berish uchun po'latni issiqlik bilan ishlov berish kerak. Masalan, egiluvchanlik, aşınma qarshilik, qattiqlik yoki chidamlilikning oshishi. Bu fazilatlarning barchasi bilan maqtana oladi varaq 12x18n10t.

Issiqlik bilan ishlov berish jarayonini to'rt turga bo'lish mumkin:

1. Tavlash. Ushbu issiqlik bilan ishlov berish jarayoni bir xil tuzilishga erishishga imkon beradi. Yuvish uch bosqichda amalga oshiriladi: po'lat ma'lum bir haroratgacha isitiladi, keyin ma'lum bir haroratda saqlanadi va keyin asta-sekin o'choqda sovutiladi. Yagona tuzilish faqat ikkinchi darajali tavlanish paytida olinadi, strukturaviy o'zgarishlar bo'lmaydi;

2. Qattiqlashuv. Ushbu turdagi issiqlik bilan ishlov berish sizga turli tuzilmalar va xususiyatlarga ega po'latni yaratishga imkon beradi. Butun texnologik jarayon uch bosqichda amalga oshiriladi: ma'lum bir belgilangan haroratda po'lat isitiladi, keyin u bir xil haroratda saqlanadi va tavlanishdan farqli o'laroq, tez sovutish sodir bo'ladi.

3. Dam olish. Ushbu issiqlik bilan ishlov berish texnologiyasi materialning ichki kuchlanishini kamaytirish uchun ishlatiladi.

4. Normallashtirish. Ushbu turdagi issiqlik bilan ishlov berish ham uch bosqichda amalga oshiriladi: isitish, ushlab turish va sovutish. Birinchi ikki bosqich uchun harorat o'rnatiladi, uchinchi bosqich esa havoda amalga oshiriladi.

Yuqori sifatli 12x18n10t varaqni olish uchun siz issiqlik bilan ishlov berish jarayonini to'g'ri bajarishingiz kerak. Avvalo, po'latning xususiyatlariga, ya'ni uning operatsion va texnologik xususiyatlariga e'tibor beriladi. Ular 12x18n10t varaq kabi ba'zi qismlar va mahsulotlarni ishlab chiqarishda eng muhim hisoblanadi. Chelik navini hisobga olgan holda, qattiqlashuv jarayoni 530-1300 ° S harorat oralig'ida sodir bo'ladi. Issiqlik bilan ishlov berish orqali metallning tuzilishi sezilarli darajada o'zgarishi mumkin.

Mexanik xususiyatlar

|

Issiqlik bilan ishlov berish, etkazib berish holati |

Bo'lim, mm |

|||||

|

Rodlar. 1020-1100 °C, havo, yog 'yoki suvda temperaturali. |

||||||

|

Chiziqlar maydalanadi va belgilangan quvvatga qayta ishlanadi. |

||||||

|

Sovuq ishlov berilgan tayoqlar |

||||||

|

Plitalar issiq haddelenmiş yoki sovuq haddelenmiş. Söndürme 1000-1080 °C, suv yoki havo. |

||||||

|

Choyshablar issiq yoki sovuq haddelenmiş. Söndürme 1050-1080 °C, suv yoki havo. |

||||||

|

Issiq haddelenmiş yoki sovuq haddelenmiş sovuq ishlov berilgan choyshablar |

||||||

|

Soxta buyumlar. Söndürme 1050-1100 °C, suv yoki havo. |

||||||

|

Issiqlik bilan ishlov berilgan sim |

||||||

|

Issiqlik bilan ishlov berilmagan choksiz issiq deformatsiyalangan quvurlar. |

Yuqori haroratlarda mexanik xususiyatlar

|

t testi, ° C |

|||||||

Ostenitik po'latlar 600 o S gacha bo'lgan haroratda issiqlikka chidamli po'latlar sifatida ishlatiladi Asosiy qotishma elementlari Cr-Ni. Bir fazali po'latlar tarkibida oz miqdorda Ti karbidlari bo'lgan bir hil ostenitning barqaror strukturasiga ega (parchalararo korroziyani oldini olish uchun. Bu struktura 1050 o C-1080 o S haroratlarda qattiqlashgandan keyin olinadi). Ostenitik va ostenitik-ferritik sinflarning po'latlari nisbatan past darajadagi mustahkamlikka ega (700-850MPa).

Keling, qotishma elementlarning po'lat tuzilishiga ta'sirining xususiyatlarini ko'rib chiqaylik 12X18N10T.

Ushbu po'latdagi tarkibi 17-19% bo'lgan xrom metallning passivlanish qobiliyatini ta'minlaydigan va uning yuqori korroziyaga chidamliligini ta'minlaydigan asosiy element hisoblanadi. Nikel bilan qotishma po'latni ostenitik sinfga o'tkazadi, bu muhim ahamiyatga ega, chunki u po'latning yuqori ishlab chiqarish qobiliyatini noyob ishlash ko'rsatkichlari bilan birlashtirishga imkon beradi. 0,1% uglerod mavjud bo'lganda, po'lat >900 o C da to'liq ostenitik tuzilishga ega, bu uglerodning kuchli ostenit hosil qiluvchi ta'siri bilan bog'liq. Xrom va nikel kontsentratsiyasining nisbati, ishlov berish harorati qattiq eritma (1050-1100 o S)gacha sovutilganda ostenitning barqarorligiga o'ziga xos ta'sir ko'rsatadi. Asosiy elementlarning ta'siridan tashqari, po'latda ferrit hosil bo'lishiga hissa qo'shadigan kremniy, titanium va alyuminiy mavjudligini ham hisobga olish kerak.

12X18N10T po'latni qotish usullarini ko'rib chiqaylik.

Uzoq mahsulotlarni qattiqlashtirish usullaridan biri bu yuqori haroratli issiqlik bilan ishlov berish (HTHT). HTMT yordamida qotish imkoniyatlari Kirov zavodi ishlab chiqarish birlashmasining 350-sonli yarim uzluksiz tegirmonida o'rganildi. Blankalar (100x100 mm, uzunligi 2,5 - 5 m) uslubiy pechda 1150 - 1200 o S gacha qizdirildi va bu haroratlarda 2-3 soat davomida saqlanadi. Rolling an'anaviy texnologiya yordamida amalga oshirildi; diametri 34 mm bo'lgan tayyor novdalar suv bilan to'ldirilgan söndürme vannalariga kirdi, ular kamida 90 soniya davomida sovutilgan. Eng katta quvvat HTMTga duchor bo'lgan prokat mahsulotlarida eng past deformatsiya haroratida va prokatning oxiridan so'nishgacha bo'lgan vaqt oralig'ida topilgan. Shunday qilib, 08X18N10T po'latdan yasalgan HTMT bilan, oqim kuchi an'anaviy issiqlik bilan ishlov berish (OTT) dan keyingi darajasiga nisbatan 45-60% ga va GOST 5949-75 bilan solishtirganda 1,7-2 marta oshdi; Shu bilan birga, plastik xususiyatlar biroz pasayib, standart talablar darajasida qoldi.

12X18N10T zanglamaydigan po'lat 08X18N10T po'latdan ko'proq mustahkamlandi, ammo harorat oshishi bilan po'latning uglerod miqdori ortib borayotgan yumshatilish qarshiligining pasayishi tufayli yumshatish ko'proq bo'ldi. Qisqa muddatli yuqori haroratli sinovlar shuni ko'rsatdiki, xona haroratida aniqlangan termomexanik mustahkamlangan prokatning yuqori darajadagi mustahkamligi yuqori haroratlarda saqlanadi. Bunday holda, HTMT dan keyin po'lat haroratning oshishi bilan HTMT dan keyin po'latdan kamroq darajada yumshaydi.

Xrom-nikel zanglamaydigan po'latlar -269 o C gacha bo'lgan haroratda kriogen texnologiyada payvandlangan konstruktsiyalar uchun, sig'imli, issiqlik almashinuvi va reaktsiya uskunalari, shu jumladan bug 'isitgichlari va ish harorati 600 o C gacha bo'lgan yuqori bosimli quvurlar uchun, qismlar uchun ishlatiladi. o'choq uskunalari, muffler, egzoz tizimining manifoldlari. Ushbu po'latlardan tayyorlangan issiqlikka chidamli mahsulotlarni 10 000 soat davomida ishlatish uchun maksimal harorat 800 o C, qizg'in shkala boshlanadigan harorat 850 o C. Uzluksiz ishlash jarayonida po'lat havoda va atmosferada oksidlanishga chidamli. haroratda yoqilg'ining yonish mahsulotlari<900 о С и в условиях теплосмен <800 о С.

Korroziyaga chidamli po'lat 12X18N10T turli xil sanoat tarmoqlarida payvandlangan uskunalar, shuningdek, azot kislotasi va boshqa oksidlovchi muhitlar, o'rtacha konsentratsiyadagi ba'zi organik kislotalar, organik erituvchilar, atmosfera sharoitida va boshqalar bilan aloqa qiladigan tuzilmalarni ishlab chiqarish uchun ishlatiladi. Chelik 08X18N10T 12X18N10T po'latdan yuqori agressiv muhitda ishlaydigan payvandlangan mahsulotlar uchun tavsiya etiladi va donalararo korroziyaga chidamliligi yuqori.

Shunday qilib, xossalari va mustahkamlik xususiyatlarining noyob kombinatsiyasi tufayli 12X18N10T zanglamaydigan po'lat deyarli barcha sohalarda eng keng qo'llanilishini topdi, bu po'latdan tayyorlangan mahsulotlar uzoq xizmat qilish muddatiga ega va butun xizmat muddati davomida doimiy ravishda yuqori ko'rsatkichlarga ega.

Payvandlash po'lati 12X18N10T

Po'latni payvandlash deyarli har qanday metall buyumlar ishlab chiqarishning asosiy texnologik jarayonidir. Miloddan avvalgi 7-asrdan hozirgi kungacha doimiy metall birikmalarini shakllantirishning asosiy usuli sifatida payvandlash keng qo'llanilgan. Yaratilganidan to eramizning 19-asrigacha. Metalllarni zarb bilan payvandlash usuli qo'llanilgan. Bular. payvandlanadigan qismlar isitiladi va keyin bolg'a zarbalari bilan birga bosiladi. Ushbu texnologiya 19-asrning o'rtalariga kelib, temir yo'l relslari va magistral quvurlar kabi muhim mahsulotlarni ishlab chiqarishda qo'llanila boshlaganida o'zining eng yuqori cho'qqisiga chiqdi.

Biroq, payvandlangan bo'g'inlar, ayniqsa ommaviy sanoat miqyosida, past ishonchlilik va beqaror sifat bilan ajralib turardi. Bu payvand chokidagi qismning yo'q qilinishi tufayli ko'pincha baxtsiz hodisalarga olib keldi.

Elektr yoyini isitish va yuqori haroratli gaz-kislorodli yonishning kashf etilishi, payvandlangan birikmaning sifatiga qo'yiladigan talablarni oshirish bilan bir qatorda, payvandlash sohasida kuchli texnologik yutuq yaratdi, natijada soxta payvandlash texnologiyasi yaratildi. biz bugun ko'rishga o'rganib qolganmiz.

Qotishma po'latning paydo bo'lishi bilan qotishma elementlarning, asosan, xromning karbidlanishini oldini olish zarurati tufayli payvandlash jarayonlari yanada murakkablashdi. Inert muhitda yoki suv osti yoylarida payvandlash usullari, shuningdek, payvandni qo'shimcha qotishma texnologiyalari paydo bo'ldi.

Keling, eng keng tarqalgan zanglamaydigan po'lat 12X18N10T asosida ostenitik po'latlarni payvandlash xususiyatlarini ko'rib chiqaylik.

Chelik 12X18N10T payvandlanadigan yaxshi ishlov berish. Ushbu po'latni payvandlashning o'ziga xos xususiyati intergranulyar korroziyaning paydo bo'lishidir. Issiqlik ta'sir qiladigan zonada 500-800?S haroratda rivojlanadi. Metall shunday kritik harorat oralig'ida qolsa, xrom karbidlari ostenit donalarining chegaralari bo'ylab cho'kadi. Bularning barchasi xavfli oqibatlarga olib kelishi mumkin - ish paytida strukturaning mo'rt vayron bo'lishi. po'lat kimyoviy tarkibini payvandlash

Po'latning chidamliligiga erishish uchun karbid yog'inlarining ta'sirini yo'q qilish yoki kamaytirish va payvandlash joyida po'latning xususiyatlarini barqarorlashtirish kerak.

Yuqori qotishma po'latlarni payvandlashda asosiy turdagi himoya qotishma qoplamali elektrodlar yuqori qotishma elektrod tayog'i bilan birgalikda ishlatiladi. Asosiy turdagi qoplamali elektrodlardan foydalanish yuqori darajada qotishma elektrod simidan foydalanish va qoplama orqali qo'shimcha qotishma orqali kerakli kimyoviy tarkibga ega bo'lgan yotqizilgan metallning, shuningdek, boshqa xususiyatlarning shakllanishini ta'minlashga imkon beradi.

Elektrod simi va qoplamasi orqali qotishma birikmasi nafaqat pasport ma'lumotlarida kafolatlangan kimyoviy tarkibni, balki 12X18N10T, 12X18N9T, 12X18N12T va shunga o'xshash ostenitik po'latlarni payvandlash uchun mo'ljallangan boshqa xususiyatlarni ham ta'minlashga imkon beradi.

Yuqori qotishma po'latlarni suv ostida payvandlash kislorodli neytral ftorid oqimlari yoki yuqori qotishma elektrodli sim bilan birgalikda himoya qotishmalari yordamida amalga oshiriladi. Metallurgiya nuqtai nazaridan, yuqori qotishma po'latlarni payvandlash uchun eng oqilona ANF-5 tipidagi ftorid oqimlari bo'lib, ular payvand choki metallini yaxshi himoya qilish va metallurgik qayta ishlashni ta'minlaydi va payvand chokini titan bilan qotishma qilish imkonini beradi. elektrod simi. Shu bilan birga, payvandlash jarayoni vodorod tufayli payvandlangan metallda teshiklarning paydo bo'lishiga befarq. Biroq, ftoridli kislorodsiz oqimlar nisbatan past texnologik xususiyatlarga ega. Yuqori qotishma po'latlarni payvandlash uchun oksidga asoslangan oqimlarning keng qo'llanilishiga sabab bo'lgan ftorid oqimlarining past texnologik xususiyatlari.

Haddan tashqari qizib ketish strukturasining paydo bo'lish ehtimolini kamaytirish uchun yuqori qotishma po'latlarni payvandlash odatda past issiqlik kiritish bilan tavsiflangan rejimlarda amalga oshiriladi. Bunday holda, kichik diametrli (2-3 mm) elektrod simlari yordamida olingan kichik tasavvurlar tikuvlariga ustunlik beriladi. Yuqori qotishma po'latlar elektr qarshiligini oshirganligi va elektr o'tkazuvchanligini pasaytirganligi sababli, payvandlash paytida yuqori qotishma po'latdan elektrodning yopishishi uglerodli po'latdan elektrodning yopishishiga nisbatan 1,5-2 baravar kamayadi.

Yoyni payvandlashda himoya gazlar sifatida argon, geliy (kamroq) va karbonat angidrid ishlatiladi.

Argon boshq manbai sarflanadigan va sarflanmaydigan volfram elektrodlari bilan amalga oshiriladi. Sarflanadigan elektrod teskari polaritning to'g'ridan-to'g'ri oqimi yordamida, elektrod metallining jet o'tkazilishini ta'minlaydigan rejimlardan foydalangan holda payvandlanadi. Ba'zi hollarda (asosan ostenitik po'latlarni payvandlashda) yoyning barqarorligini oshirish va ayniqsa iste'mol qilinadigan elektrod, argonning kislorod yoki karbonat angidrid bilan aralashmalari (10% gacha) bilan payvandlashda vodorod tufayli g'ovak hosil bo'lish ehtimolini kamaytirish uchun. ishlatiladi.

Iste'mol qilinmaydigan volfram elektrodi bilan payvandlash asosan to'g'ridan-to'g'ri polaritning to'g'ridan-to'g'ri oqimi yordamida amalga oshiriladi. Ba'zi hollarda, po'lat alyuminiyning katta miqdorini o'z ichiga olgan bo'lsa, o'zgaruvchan tok oksidi plyonkaning katodik yo'q qilinishini ta'minlash uchun ishlatiladi.

Karbonat angidrid atmosferasida boshq payvandlashdan foydalanish vodorod tufayli payvandlangan metallda teshiklarning paydo bo'lish ehtimolini kamaytiradi; bu oson oksidlanadigan elementlarning nisbatan yuqori o'tish koeffitsientini ta'minlaydi. Shunday qilib, titanni simdan uzatish koeffitsienti 50% ga etadi. Argon atmosferasida payvandlashda titanni simdan uzatish koeffitsienti 80-90% ni tashkil qiladi. Karbonat angidrid tarkibidagi yuqori xromli va past kremniyli po'latlarni payvandlashda payvand choki yuzasida o'tga chidamli, olib tashlash qiyin bo'lgan oksidli plyonka hosil bo'ladi. Uning mavjudligi ko'p qatlamli payvandlashni qiyinlashtiradi.

Past uglerodli (0,07-0,08% dan past) uglerodli po'latlarni payvandlashda cho'kindi metallning karburizatsiyasi mumkin. Uglerodning manba hovuziga o'tishi elektrod simida alyuminiy, titanium va kremniy mavjudligi bilan kuchayadi. Chuqur ostenitik po'latlarni payvandlashda, kremniyning oksidlanishi bilan birgalikda payvand chovgum metallining bir oz karburizatsiyasi issiq yorilish ehtimolini kamaytiradi. Shu bilan birga, karburizatsiya payvandlash metallining xususiyatlarini o'zgartirishi va, xususan, korroziya xususiyatlarini kamaytirishi mumkin. Bundan tashqari, elektrod metallining sochilishining kuchayishi kuzatiladi. Metall yuzasida chayqalishlar mavjudligi korroziyaga chidamliligini pasaytiradi.

Zanglamaydigan yuqori qotishma po'latlarni payvandlash texnologiyalari doimiy ravishda takomillashtirilmoqda. Ushbu bosqichda, texnologik jarayonga qat'iy rioya qilgan holda, zanglamaydigan po'latdan yasalgan payvandning sifati amalda ulangan qismlarning metallidan o'z xususiyatlaridan kam emas va payvandlangan birikmaning eng yuqori ishonchliligini kafolatlaydi.

Ta'lim Defectopayvandlash paytida payvandlangan bo'g'inlarda