Poladdan təyinat 12x18n10t. Kəskinləşdirmə haqqında blog. G və M kodları

BÜTÜN ostenitik poladlar soyuq sərtləşmədən sonra maqnit olmağa başlayır.

Xeyr, hamısı deyil, ancaq austenitik-martenzitik (və yalnız müvafiq emaldan sonra) və ya austenitik-ferritik siniflər.

austenitin üz mərkəzli qəfəsi otaq temperaturunda metastabildir, yəni. qapalı sistemin enerjisində hər hansı kifayət qədər artımla, o, verilmiş temperatur üçün daha sabit bədən mərkəzli qəfəsə çevriləcək.

Arqumentiniz səhvdir. Birincisi, müzakirə edilməli olan austenit qəfəs deyil, dəmir qəfəsdir. Bu onunla bağlıdır ki, fcc dəmir qəfəsinin sabitliyi (verilmiş xarici şəraitdə) hansı elementlərin tərkibində həll olunduğundan asılıdır. Ədəbiyyatdan (Qulyaev, Lyakişev, Bernstein Tam linklər vermirəm. yazmaq üçün çox tənbəl ) fcc metalları, azot və karbon austeniti, bcc metalları isə ferriti sabitləşdirir. Və hamısı həm austenitdə, həm də ferritdə həll olunur. Bu, xırdalıq kimi görünür, amma mən bu məqamı əlavə əsaslandırma üçün başlanğıc nöqtəsi hesab edirəm. Baxmayaraq ki, istəsəniz, austenitin fcc qəfəsi termini ilə razılaşaram, çünki Anladım.

İkincisi, hansı dəmir qəfəsin verilmiş şərtlərdə (aşınmanın kimyəvi tərkibi, temperatur, normal təzyiq) sabit olduğu sualını həll etmək üçün müvafiq parametrlərə müraciət etməlisiniz. dövlət diaqramı . Məsələn, “Fe-Ni-Cr” sistemi üçün bu sistemin təsviri ilə izotermik bölmə mövcuddur (bax: Gulyaeva s. 412). "Fe-18Cr-10Ni" üçlü ərintinin təhlili göstərir ki, 20°C və 1 atm. dəmirin fcc qəfəsi (austenit) sabitdir (tarazlıq). Qeyd belə bir ərintinin qızdırılması polimorf faza keçidinə gətirib çıxarmaz (delta dəmirin bcc qəfəsi var, lakin böyük bir dövrlə).

Sual:Əgər “Fe-18Cr-10Ni” ərintisi (% C = 0) plastik deformasiyasını həyata keçirsək, hansı qəfəs sabitdir (zamanla sabitdir)?

Cavab: Birbaşa deformasiya zamanı, təzyiq 1 atm-dən çox olduqda. Dəmirin bcc qəfəsi sabitdir (bu təcrübədəndir; mən belə vəziyyət diaqramlarını görməmişəm). Deformasiya zamanı transformasiya baş verir, lakin təzyiq 1 atm-ə qayıdan kimi. Fcc şəbəkəsi sabitdir. Bu halda, metastabil alfa fazası strukturda bir müddət qala bilər ki, bu da qızdırıldıqda tez qammaya çevrilir.

Sual: Onu -196°C-ə qədər soyudub sonra “Fe-18Cr-10Ni” ərintisini qızdırsanız nə olacaq?

Cavab: Alfa dəmir (alfa bərk məhlulu) aşağı temperaturda sabitdir. 20°-yə qayıtdıqda transformasiya baş verəcək (diff. mexanizmə görə), lakin dəmirin aşağı öz-özünə diffuziyası səbəbindən uzun müddət (bir neçə il) tələb olunur.

Bununla belə, bizdə üçlü ərinti yox, 12Х18Н10Т polad var. Üçlü sistemimizə karbon, Mn, Si və Ti əlavə etmək sistemi çətinləşdirir (artıq diaqram çəkə bilməzsiniz), lakin çıxış yolu var. O budur.

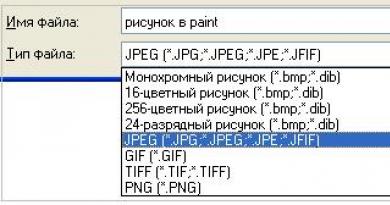

Bu diaqram müəyyən bir kimyəvi dərəcəli poladın hansı sinfə aid olacağını göstərir. ekvivalent % Ni və Cr baxımından tərkibi. Diaqramda iki nöqtə qoyuram: qırmızı və yaşıl. Qırmızı nöqtə polad 12Х18Н10Т (GOST 5632-72) dərəcəli tərkibinə uyğundur, lakin Cr üçün aşağı həddi (17%) və Ni üçün yuxarı həddi (11%) ilə. Yaşıl nöqtə, əks vəziyyət - bu, bizim 12Х18Н10Т marka tərkibinə uyğundur, lakin Cr üçün yuxarı həddi (19%) və Ni üçün (9%) aşağı həddi ilə. Mən hər iki halda 0,12%-ə bərabər olan karbon miqdarını götürdüm və titan kiçik təsirinə görə nəzərə alınmadı. Qırmızı nöqtə üçün: ekv.%N~15,5; ekv.%Cr~18.5. Yaşıl nöqtə üçün: ekv.%N~13,5; ekv.%Cr~20.5.

Başqa sözlə, 12Х18 Н10Т markalı polad həm austenitik, həm də austenitik-ferritik ola bilər. Əgər metallurqlar karbonu da 0,02%-ə qədər üfürsələr və ya səthin dekarbonlaşması baş verərsə, o (polad nöqtəsi) A+F+M bölgəsinə sürüşəcək.

Eyni zamanda, orta tərkibi və 0,12% C ilə polad 12Х18Н10Т sırf austenit hesab olunur, bu GOST 5632-72-də, eləcə də metallurgiya ədəbiyyatında (kimlərə GOST və Hörmətli metallurqlar, yaxşı müəllimlərimiz, fərman deyil, gedək bağçaya: göz qırp:)

Lavabo alıram, evə gətirirəm, maqnitlə soxuram, maqnit qəribə kimi yapışır.

Bu gün işdə maqnitlə lavabonu yoxladım. Maqnitləşmir. Bəlkə möhürdən sonra bərkiyib? Və ya bəlkə 18-10 deyil, 18-25? Əlbəttə yox. Çox güman ki, mənim 18-10 qırmızı nöqtəyə, sənin Nikolay isə yaşıl nöqtəyə uyğundur.

Və son sual (Vitali üçün). Niyə austenitik poladları sərtləşdirirlər, çünki bərkidikdən sonra bu austeniti öz strukturlarında 100% həcmində saxlayırlar, bu isə o deməkdir ki, akma dayanımı və sərtlik bərkimədən əvvəlki kimi olacaq?

Cavab verin. Bu halda bərkimə martensit əldə etmək deyil, austenitdə xrom karbidlərini həll etmək məqsədi daşıyır. Bir tərəfdən, belə bir fazalı, bərkimiş struktur daha yüksək plastikliyə malikdir, bu da CPD proseslərinə müsbət təsir göstərə bilməz. Lakin, ən əsası, taxıl sərhədləri boyunca polad konstruksiyada xrom karbidlərinin olması danələrarası korroziyanın inkişafına səbəb olur, çünki Cr 23 C 6 karbidlərinin əmələ gəlməsi xromda taxılın sərhəd nahiyələrini tükəndirir və korroziyaya davamlılığın yerli azalması baş verir. Vitaly, unutmayın ki, bərkimiş polad 12Х18Н10Т qızdırıldıqda, 450 ° C-dən yuxarı temperaturda xrom karbidlərinin intensiv (0,5-1 saat) sərbəst buraxılması baş verir.

P.S. Ostenitik çeliklərin kəsilməsi probleminə gəlincə, düşünürəm ki, bir filial yaratmalıyıq (əgər artıq yaradılmayıbsa).

20 sentyabr 2016-cı ildə ilia-ilich tərəfindən dəyişdirilib(Aşındırıcı alət) – aşındırıcı emal üçün nəzərdə tutulmuş kəsici alət (GOST 21445). Bağla bir yerdə saxlanılan aşındırıcı materiallardan (dənəciklərdən) ibarətdir. Tipik olaraq sərt (məsələn, daşlar, daşlar) və yumşaq (məsələn, zımpara, kəmərlər, pastalar). Onlar həmçinin həndəsi forma, aşındırıcı materialın növü, taxıl ölçüsü, bağ, sərtlik və quruluşa görə təsnif edilir.

Bağlar qeyri-üzvi və üzvi olur. Qeyri-üzvi bağlayıcılara keramika, metal və maqnezium daxildir. Üzvi - bakelit, gliftalik, vulkanit.

Keramika bağı

Odadavamlı gil, feldispat, kvars, talk və digər materialların sinterlənmiş qarışığıdır. Plastikliyi artırmaq üçün yapışdırıcılar əlavə olunur. Aşındırıcı kimi silisium karbid (SC), alüminium oksidi (OA), elektrokorund, karborundum və s. Keramika bağlayıcı aşındırıcılar xammalın əridilməsi və ya sinterlənməsi yolu ilə hazırlana bilər. Keramika bağı istənilən taxıl ölçüsündə alətlər istehsal etməyə imkan verir. Yüksək möhkəmlik, sərtlik, suya və istiliyə davamlılıq təmin edir. Dezavantajlara belə bir bağın aşındırıcı alətə artan kövrəklik verməsi, kükürdün hopdurulmasının istifadə oluna biləcəyini ehtiva edir. Keramika bağı ən çox yayılmışdır, çünki onun aşındırıcı alətlər üçün istifadəsi ən çox əməliyyat üçün rasionaldır.

Metal dəst

Yalnız aşındırıcı kimi almaz və ya CBN istifadə edən alətlər üçün istifadə olunur. Metal bağ yüksək aşınmaya və suya davamlılığa, sıx bir quruluşa malikdir, lakin alətin işçi səthini yağlamaq meylinə malikdir. Bağlayıcı bir neçə yolla istehsal olunur - presləmə və sinterləmə, qalvanik üsul və tökmə. Almaz alətlərin metal bir əlaqə ilə aşınması aşındırıcılardan daha yavaşdır, bu, yalnız almazın və ya CBN-nin sərtliyi ilə deyil, həm də onları bağda saxlamaq qabiliyyətinin artması ilə izah olunur. Lakin yüksək möhkəmlikli poladları emal edərkən, bağ kifayət qədər güclü deyil, buna görə almaz və CBN istehlakı artır. Almaz taxıllarının yapışma qüvvələrini artırmaq üçün sonuncular metallaşdırılır, sonra almaz daşıyan təbəqə preslənir və sinterlənir. Məşhur mis qalay bazası M2-01 (M1) ilə yanaşı, Kiyev Super Sərt Materiallar İnstitutu (Ukrayna) daha iki növ metal bağdan istifadə edir: dəmir oksidi (M3) əlavə edilmiş mis qalay bazasında və kobalt bazası (MO3).

Maqnezium bağı

Kaustik maqnezit və maqnezium xloriddən ibarətdir. Bu bağdakı dairələr heterojendir, tez və qeyri-bərabər köhnəlir və hiqroskopikdir. Onlar quru üyüdülmə üçün istifadə olunur. Kombinasiyanın yeganə üstünlüyü ondan ibarətdir ki, bu dairələr işlənmiş məhsulların az qızdırılması ilə işləyir. Karborundum və ya elektrokorund aşındırıcı tozlarla istifadə olunur. Maqnezium bağlayıcının çatışmazlıqlarından biri uzunmüddətli saxlama zamanı mexaniki gücün azalmasıdır.

Gliftal bağ

Bu qliseroldan hazırlanmış sintetik qatrandır. on və ftalik anhidrid. Onlar aşındırıcı taxılları (adətən yaşıl KK) nəmləndirici ilə, sonra isə əzilmiş qliftalik qatranla qarışdırmaqla hazırlanır. Bundan sonra, kütlə bir mesh vasitəsilə ovuşdurulur, bir qəlibdən keçirilir və qurutma sobalarına göndərilir. Son daşlama və bitirmə üçün qliptal birləşdirilmiş aşındırıcılar istifadə olunur. Onların suya davamlılığı və elastikliyi bakelit ilə birləşdirilmiş aşındırıcılardan daha böyükdür, lakin onların gücü və istiliyə davamlılığı daha azdır.

Bakelit bağı

Maye və ya toz şəklində süni fenol-formaldehid qatranıdır. Cilalama üçün istifadə edildikdə, bağlayıcıya oksalat turşusu, alüminium/qalay/xrom oksidləri və s. Bu, bəlkə də üzvi bağların ən çox yayılmışıdır. Bakelit bağlayıcının müsbət xüsusiyyətləri onun artan aşınma müqavimətidir və aşındırıcı alətin tərkibinin yaxşı vahidliyidir.

Vulkanit bağı

Əsası müxtəlif elastiklik və sərtlik dərəcələrində vulkanlaşdırılmış süni rezindir. Almaz tozu tez-tez vulkanit bağlayıcıları üçün aşındırıcı kimi istifadə olunur. Vulkanit rezin bağlardan istifadə edən alətlərin üstünlükləri əhəmiyyətli aşınma müqavimətidir, həmçinin işlənmiş səthin keyfiyyətinin yaxşılaşdırılmasını təmin edən yüksək elastiklikdir. Su emulsiyalarının təsiri altında sərtliyini və gücünü itirmirlər və eyni zamanda kerosinə davamlı deyillər. Bu çarxların birləşməsi aşağı istilik müqavimətinə malikdir (təxminən 160-200 ° C), buna görə də üyüdülmə prosesində artan təzyiq və temperatur ilə aşındırıcı taxıllar bir qədər sıxışdırılır, kəsmə pisləşir və çarx bir çubuq kimi işləməyə başlayır. daha incə dənəli.

===

Mənbələr:

1. www.studref.com

2. www.stroitelstvo-new.ru

3. www.arxipedia.ru

4. www.stroitelstvo-new.ru

5. Norton 2004 kataloqundan foto.

ZAT (Dnepr, Ukrayna)

15 oktyabr 2019-cu il

Sharpening Blog-un özündə, son illərdə bu və digər manikür alətlərinin işləməsi, onların seçimi, üstünlükləri və mənfi cəhətləri haqqında çoxlu məqalələr var. Əgər siz Stalex-dən nəsə seçsəniz və/yaxud bu brendin yeni məhsullarını izləsəniz, məlumat mütləq sizin üçün faydalı olacaqdır. Qeyd edin... Fərqli adda alət axtarırsınızsa, məqalə seçiminə diqqət yetirin. Və "" bölməsindəki məlumatları oxumağınızdan əmin olun - onu başqa yerdə tapa bilməyəcəksiniz.

Və yeri gəlmişkən. Harada itiləyirsən? Atelyemiz hər zaman xidmətinizdədir. Rahat. Dərhal. Keyfiyyətcə. Xidmətlərimizdən Ukraynanın hər yerindən manikür ustaları istifadə edir.

ZAT (Dnepr, Ukrayna)

12 oktyabr 2019-cu il

ZAT (Dnepr, Ukrayna)

http://www.site/

07 oktyabr 2019-cu il

Yumşaq poladlar tamamilə fərqli bir məsələdir. Bir qayda olaraq, bunlar ucuz bıçaqlardır və bir neçə nəfər azaldılmış büdcə variantını seçərək tam itiləmə üçün pul ödəməyə hazırdır. Bıçağın sahibinin yüksək səviyyəli itiləmə seçdiyi gün maraqlı olur. Artıq təbii daşlar üçün dönmək üçün bir yer var - ilkin mərhələdən səviyyənin bitirmə daşlarına qədər və ya.

Daha sərt çeliklər üçün (məsələn, kimi) təbii daşların işi tez-tez başlayır və məsələn, eyni və ya eyni ilə başlayır. Əlbəttə ki, bu, yalnız ümumiləşdirilmişdir və başqa şeylər arasında asılı olan tam dəstləri nəzərə almır. bıçağın məqsədindən və sahibinin istəyindən asılı olaraq.

Keçən ili götürsək - keçən yaydan bu yaya qədər, onda üç daş mənim üçün bir kəşf oldu - yaşıl və tünd qırmızı Braziliya şiferi (onları yuxarıda qeyd etdim), həmçinin. Birincilər, digər bitirmə daşları ilə birlikdə, finişə aid bütün məsələləri praktiki olaraq həll etdilərsə, o cümlədən. eyni yumşaq çeliklər üçün Hindostanı mətbəx bıçaqları üçün ən yaxşı bitirmə daşlarından biri hesab edirəm - bu daşı istifadə etdikdən sonra əldə edilən aqressiv və eyni zamanda yumşaq kəsimi bəyənirəm.

Yaxşı, eyni Braziliya şiferlərinin yumşaq poladlarda istifadəsi Llyn Idwall-ı bu dəstlərdən çıxarmağa imkan verdi. Lənət olsun, amma yenə də - bu daş M390-da necə də qəribə işləyir! Aldığım üçün heç vaxt peşman olmamışam.

X30Cr13-dən hazırlanmış bir neçə mətbəx bıçağı itiləyirəm, buna görə də bu məsələyə çox diqqət yetirirəm. Belə olur ki, mən Translucent Arkanzas ilə əsasən aşpazlarda istifadə edirəm. Əhval-ruhiyyədə olsam, onun üzərində işləyə bilərəm, bu, davamlılığı əhəmiyyətli dərəcədə artırır və bıçağın ömrünü ən azı ilk redaktəyə qədər uzadır.

Mən oxucunun soyuq sərtləşmənin mövcudluğuna dair bütün şübhələrini başa düşürəm, amma mən özüm də bu məsələni həll edənə qədər belə idim, sərtləşmiş bir kənar aldım. Unutmadan əvvəl onu da qeyd edim ki, bəli, bu mərhələdə oleik turşusundan istifadə etmək məntiqlidir (məqalənin sonundakı linkə baxın). IMHO, yalnız burada texniki və kosmetik oleini ayırd etmək lazımdır, üstəlik tətbiq edərkən təbəqənin qalınlığına nəzarət etmək lazımdır. Yenə də bu subyektivdir, lakin texniki olein nəzərəçarpacaq dərəcədə yaxşı işləyir.

“Sərtləşmə” sözünü belə cəsarətlə istifadə edərək qeyd edirəm ki, ülgüc itiləməsinin (bıçaq qolun tüklərini qırxanda) saxlanmasının heç bir redaktə etmədən 15 günə qədər artmasına nail olmuşam. Düşünürəm ki, X30Cr13 büdcəsi üçün şərti 50-52 HRC (təəssüratlara görə) bu yaxşı nəticədir.

Ancaq burada ikinci bir tərəf var - kənarın kövrəkliyi əhəmiyyətli dərəcədə artır, bir həftədən sonra üzərində fişlər artıq görünür. Maraqlıdır ki, burada çiplər aqressivliyi bir qədər artırır, Translucent Arkanzas bitirmə bıçağı bununla öyünə bilməz.

Musat üzərində redaktə sərtləşmə ilə nə dərəcədə yaxşı işləyir? O, pis dostdur. Musatdan 2-3 dəfə istifadə etdikdən sonra bıçağın işçi itiliyinin bərpası ilə hər hansı bir sərtləşmə effektini unuda bilərsiniz. Tezliklə olmaya bilən növbəti kəskinləşdirməyə qədər.

Bu gün mənim üçün ən sirli daş qalır. Daş olduqca zərif işləyir və hər dəfə bitirmək üçün daş seçəndə əlim özü ondan yan keçir. Bu mövsüm eyni vaxtda müxtəlif poladdan bıçaqlarım olanda, üstəlik daha çox vaxt və bu daşla təcrübə etmək üçün uyğun fürsəti gözləmək istəyirəm - Jasperdə üyütməkdən tutmuş dəstdəki yerinə qədər.

Mən uzun müddət saç düzümü və asma zamanı kəsilməsi ilə kifayət qədər oynamışam, amma Jasperin işinin bütün incəliyinə baxmayaraq, məqbul aqressivlik olması üçün bir dəst seçmək mənim üçün çox maraqlı olacaq.

ZAT (Dnepr, Ukrayna)

05 oktyabr 2019-cu il

Ona görə yox ki, metalın spektral analizini gözlərimlə edirəm, sadəcə ona görə ki, burada o qədər də çox variant yoxdur. Çin replikalarında D2-nin özü ilə bağlı sözləri tam başa düşmürəm.

Hər kəsə xoş gün və kəskin bıçaqlar!

ZAT (Dnepr, Ukrayna)

03 oktyabr 2019-cu il

Hər kəsə uğurlar və vaxtınıza diqqət yetirin!

ZAT (Dnepr, Ukrayna)

01 oktyabr 2019-cu il

27 sentyabr 2019-cu il

20 sentyabr 2019-cu il

Hər kəsə uğurlar və kəskin alətlər!

ZAT (Dnepr, Ukrayna)

17 sentyabr 2019-cu il

Bununla belə, təkrar edəcəyəm. Çox dərin olan çuxurun paxası aləti sanitarlaşdırarkən dezinfeksiyaedici məhlulların və suyun nüfuz etməsinə imkan verir. Zamanla pas əmələ gəlir ki, bu da gözəllik salonunda steril alətin iş şəraitini pozmaqla yanaşı, itiləyici atelyedə kəsicilərə qulluq zamanı vintlərin yapışmasında problemlər yaradır.

Bəli, fotoşəkildə göstərilir ki, vinti açarkən onun çarpaz formalı yuvası qopub. Bəli, tornavida üçün təəssüf doğurur, amma vida hələ də dəyişdirilməlidir - sıx basmır, yazdakı çuxur səviyyəsində lazımsız gərginlik yaradır, bu da gec-tez onun qırılmasına və dəyişdirilməsinə səbəb olacaqdır. .

Bu aləti bəyənirəm. Ciddi suallar yoxdur. Bu manikür ustalarına və itiləyicilərə pul qazanmağa kömək edir. Amma ilk baxışda əhəmiyyətsiz olan bu cür detallar çox vaxt işi qıcıqlandırır, diqqəti yayındırır və qayçıçılara xidmət göstərərkən həm manikür ustalarının, həm də itiləyicilərin lüzumsuz xərclərə gətirib çıxarır...

Uzun illərdir alətləri itiləyəndən sonra, bəzən klassik kəsmə bıçaqları ilə işləyərkən müştərilərim belə bir bıçaqdan lazım olanı dərhal seçə bilməyən hallarla rastlaşıram? Bu gün mən adi tərəvəz bıçaqlarına alternativ - bir ildən artıqdır ki, ev mətbəximdə işləyən Victorinox 7.6075.4 tərəvəz təmizləyicisi haqqında danışmaq qərarına gəldim. Və uğurla işləyir.

Bıçağın özü haqqında ətraflı dayanmayacağam, yalnız qısaca qeyd edəcəm ki, Victorinox hər cür bıçaq istehsalında ixtisaslaşan tanınmış İsveçrə şirkətidir. Seçdiyim tərəvəz soyucular seriyasından şirkət müxtəlif rənglərdə bıçaqlar təklif edir. Mənim vəziyyətimdə fibroksdan hazırlanmış yaşıl sapdır. Prinsipcə, əgər bıçaq açıq havada işləyəcəksə, o zaman bıçağın özü yaşıl otların fonunda daha nəzərə çarpacaq zaman fərqli bir sap rəngi seçmək daha yaxşıdır.

Victorinox 7.6075.4 bıçağı iki istiqamətdə işləyən paslanmayan polad bıçaqlarla təchiz edilmişdir - sizə doğru və sizdən uzaqda təmizlənərkən. Üst hissəsində toxumları çıxarmaq üçün bir çıxıntı var. Düzünü desəm, heç vaxt istifadə etməmişəm. Oxucu ətraflı və tam xüsusiyyətlərlə maraqlanırsa, o zaman Google kömək etmək - baxışın məqsədi Victorinox 7.6075.4 tərəvəz qabığının imkanlarını göstərməkdir və bu bıçağı sizə satmaq deyil.

Buna görə də məşhur deyimlə razılaşsanız "Yeddi dəfə eşitməkdənsə, bir dəfə görmək yaxşıdır", onda mən vəziyyəti gərginləşdirməyəcəyəm və dərhal deyimin birinci hissəsinə keçəcəyəm.

1. Kartofun soyulması. Problem deyil. Bıçaqla kəsilmiş qabıq çox incədir və zəif işıqda belə görünə bilər. Hər halda, fotoşəkillərdə təqdim olunan bütün işlərin bir ildən çox istifadə olunan bıçaqla edildiyini xatırlatmaq istərdim.

2. Yerkökü soyun? Problem deyil. Bu daha çətindir və buna görə də prosesin özü kartof nümunəsində olduğundan daha sürətli və daha asan baş verir.

3. Xiyarın qabığını soymaq. Əlbəttə ki, xiyar dadlı, təzə və axsaq deyil. Bununla belə, başqa nə olmalıdır? Victorinox 7.6075.4 bıçağı, sadəcə olaraq, işini mükəmməl yerinə yetirərək fərqinə varmadı.

4. Almanın qabığını soymaq. Alma olduqca yumşaq və şirindir. Victorinox 7.6075.4 tərəvəz qabığı, yəqin ki, onu nə qədər tez təmizlədiyinə təəccübləndi. Yaxşı, bəli. Təmizləməzdən əvvəl yarısını kəsdim. Növbəti nümunədə mən bunu daha etməyəcəyəm))

5. Təzə pomidorların təmizlənməsi, adətən pomidor adlanır. Çəhrayı pomidor: şirəli, yetişmiş, yumşaq. Şirin əlbəttə. Onu təmizləmək belə ayıbdı. Burada daha çox işləməli oldum - təxminən 30-40 saniyə çəkdi.

6. Yaşıl xiyar dilimləmək? Heç bir şey daha sadə ola bilməz. Victorinox 7.6075.4 ilə hətta uşaq da bu işin öhdəsindən gələ bilər. Yeri gəlmişkən, tərəvəz qabığının təhlükəsiz bıçaqları var və onun özünü necə kəsə biləcəyini təsəvvür edə bilmirəm.

Fotoda aşağıda eyni boşqab var, yalnız fərqli bir açıdan. Və əgər xiyar rulonlarını yuvarlamaq istəyirsinizsə, onda təqdim olunan fotoşəkillərdən daha uzun sürmək daha yaxşıdır.

Mən də kivinin qabığını soymaq istədim, amma soyuducuda yox idi... Bununla belə, məncə, oxucuda Victorinox 7.6075 tərəvəz qabığı bıçağı və onun imkanları haqqında öz təəssüratını formalaşdırması üçün altı nümunə kifayət etdi.

Əlavə edəcəyəm ki, bıçağı təmizləmək asandır, loqo (demək olar ki, bir il istifadədən sonra) tutacaqdan silinməyib və bıçağın özü bir cüt tərəvəzə yaxşı köməkçi olmaqla ev mətbəxində kök salıb. adi bıçaqlı bıçaqlar.

Mən nə deyə bilərəm? Mətbəx bıçaqlarının kəskinliyi güclü bir şeydir. Bu, təkcə işin rahatlığı və rahatlığı deyil, həm də bu günlərdə ən çox dəyərləndirilən vaxta qənaətdir. The Sharpening Blog əvvəllər bıçaqlarınızı itiləmək üçün ən yaxşı kommersiya cihazlarının nümunələri ilə icmal məqaləsi dərc etdi, bu, bıçaqlarınızı çox çətinlik çəkmədən qolunuzdakı tükləri qırxmaq nöqtəsinə qədər itiləməyə kömək edəcək.

Siz və ya ailəniz evdə yemək bişirirsinizsə, bu məlumat mütləq sizin üçün maraqlı olacaq - "" məqaləsini oxuyun...

Bunun nə vaxt həqiqətən lazım olduğunu başa düşə bilərəm - məsələn, bəzi kişi saç düzümü ilə. Ancaq bəzi bərbərlərin qadın saç düzümü edərkən niyə belə bir maşına üstünlük verdiyini anlamıram.

Bərbər qayçı müxtəlif texnoloji əməliyyatları yerinə yetirmək üçün nəzərdə tutulmuş mürəkkəb bir həndəsə malikdir. Onlar üçün müəyyən itiləmə açıları da seçilir. Kəskinləşmənin özü bərbər qayçılarının bıçaqlarını son dərəcə kəskin edir - bu, yalnız qayçı və onların hazırlandığı poladın xüsusiyyətləri, itiləyicinin təsnifatı deyil, həm də bu cür qayçı ilə kəsilmiş saçın mükəmməl olması ehtiyacıdır. dəqiq və bərabər, hər bir fərdi kəsilmiş saça heç bir zərər vermədən.

Saç kəsən maşın tamamilə fərqli bir prinsiplə işləyir və o, kəsmir, ancaq saçları kəsir, qırılan ucları geridə qoyur. Yəni saç düzümü özü də daxil olmaqla. sizi parçalanmış tüklərdən xilas etməlidir, onda kəsmə zamanı siz artıq vəziyyəti ağırlaşdırırsınız ki, kəsilmiş saç uclarında parçalanır.

Nə düşündüyünü başa düşürəm. Ancaq saç uzunluğu 60-70 sm-ə qədər olan kişilər üçün büdcəli qısa saç kəsimlərini müqayisə etməyə ehtiyac yoxdur, əgər bir kişi saç düzümü ayda bir dəfə edilirsə, qadınların saç düzümü bəzən 6-8 ayda bir dəfə edilir. . İlk hallarda, onlar sadəcə olaraq köhnə parçalanmış saçları uzunluğunun 1-1,5 sm-ə qədər kəsəcəklər (vəziyyətini belə hiss etməyə bilərsiniz).

Bir saç düzümü ilə hazırlanmış bir qadın saç düzümü ilə nümunələrdə, altı aydan çox müddətə getməli olacaqsınız və bu vəziyyətdə bölünmüş saçların uzunluğu ayda orta hesabla 1-1,5 sm artacaq. Dostlarınızın ad gününə dəvət olunduğunuz zaman 3-4 aydan sonra saçlarınızın ucları necə görünəcək?

Tamam. Uzun müddət keyfiyyətli alətlərlə işləyən yaxşı bir bərbərdən saç düzümü ala bilməzsiniz. Amma ən yaxın ekonom-klass bərbərinin yüksək səviyyəli stilistindən saç kəsdirmək riski nə dərəcədə əsaslıdır, ucuz bir bərbərdən istifadə edərkən o, sizi aydan-ay yanına gəlməyə məcbur edir ki, dağılmış saçları kəsib yenidən zədələsin. saç düzümü?

Yeri gəlmişkən, eyni şey kişilərin saç düzümünə də aiddir - yaxşı bir bərbərdən yaxşı saç düzümü heç bir üslub olmadan 2-3 aydan sonra da görünəcəkdir. Əgər belə bir Ustad tapmısansa, şanslısan. Ola bilsin ki, onun divarında asılmış deyilən şey yoxdur. kurslardan, seminarlardan və ya illik ixtisaslaşdırılmış sərgilərdən diplomlar, lakin o, öz işini bilir, bunun nəticəsi olaraq yalnız bərbər kreslosundan qalxmağı deyil, işindən bir neçə ay sonra da görəcəksiniz.

Əlavə edim ki, qayçı asanlıqla tamamilə dezinfeksiya edilə bilər, bərbər maşınlarının bıçaq bloklarının dezinfeksiyası isə bədənlərini spirtə batırılmış salfetlə silməkdən ibarətdir. Mümkün olan maksimum bir dezinfeksiyaedicinin aerozol spreyidir.

Ancaq bu vəziyyətdə belə, çiləmə özü yalnız xarici səthdə baş verir, daxili səthlər üçün yalnız sürtkü materialı mövcuddur, bıçaq bloklarını həddindən artıq istiləşmədən və sürətli kütləşmədən qoruyur.

Yağlama üçün istifadə olunan maşın yağı bıçaqların üzərində qalır və onların vasitəsilə saça daxil olur. Bu, saçın zədələnməsinə səbəb ola bilər və xüsusi maskaların və saç kremlərinin əlavə istifadəsini tələb edir.

İnternetdə mən saçın qayçı ilə kəsilməsindən sonra qalanlarının makro fotoşəkillərini tapmadım - bəlkə də qayçı istehsalçıları sadəcə məhsullarının alıcılarını şoka salmaq istəmirlər. Ancaq təraş üçün istifadə olunan elektrikli ülgüclə edilən belə kəsiklərin fotoşəkilləri var. Bəli, bu eyni şey deyil, amma bu, saç qayçı ilə kəsilmiş saçların uclarında baş verənlər haqqında bir fikir verir - bu, başlıqdakı fotoşəkildə göstəriləndən bir az daha yaxşı və ya bir az daha pis ola bilər. bu məqalə.

Yenidən baxın - elektron mikroskop altında çəkilmiş makro fotoşəkillər saçın bir hissəsini göstərir: solda - düz ülgüclə hazırlanmış, sağda - elektrik ülgüclə kəsilmişdir.

Bənzər fotoşəkillər Kəskinləşdirmə haqqında Bloqda artıq göstərilmişdir, onlara "" məqaləsində baxın - bu, hətta bu məsələ ilə maraqlanmayanlar üçün də maraqlıdır. Zədələnmiş saçların nümunələri ilə faydalı məlumatları "" məqaləsində də tapa bilərsiniz. Yaxşı və gözəl saçlara sahib olmaq istəyirsinizsə, o zaman bu materiallara çox diqqət yetirməyinizi şiddətlə tövsiyə edirəm.

Diqqətinizə görə təşəkkürlər!

Şəkil: www.canyouactually.com

Təyinatlar

Təsvir

Polad 12Х18Н10Т istifadə olunur: ümumi maşınqayırma hissələrinin döymələrinin istehsalı üçün; kimyəvi avadanlıq hissələri; +600 ° C-ə qədər temperaturda işləyən hissələr; azot, sirkə, fosfor turşularının seyreltilmiş məhlullarında, qələvilərin və duzların məhlullarında işləyən qaynaq maşınları və qablar; -196-dan +600 °C-ə qədər olan temperaturda və +350 °C-yə qədər aqressiv mühitin mövcudluğunda təzyiq altında işləyən hissələr; təyyarə istehsalı hissələri; məişət istehlak əşyaları; qida sənayesində cihazlar və hissələri; radioaktiv mühitlərdə işləyən və aqressiv mühitlərlə təmasda olan avadanlıqların birləşmələri; isti haddelenmiş iki qatlı korroziyaya davamlı təbəqələrin istehsalında üzlük təbəqəsi kimi; müxtəlif təyinatlı bərk prokat halqalar və energetika və kimya sənayesi avadanlıqları üçün fırlanma deformasiyası ilə profillənmiş təbəqələrdən qaynaqlanmış halqalar; minik avtomobillərinin kuzovları üçün dəri və çərçivələrin istehsalı üçün nəzərdə tutulmuş soyuq haddelenmiş polad və əyilmiş profillər; dəniz suyu şəraitində işləyən gəmiqayırma hissələrinin və konstruksiyalarının istehsalında istifadə edilən qalınlığı 40 mm-dən 160 mm-ə qədər olan təbəqə metal; xüsusi iş şəraiti üçün ikiqat və üç qatlı iplər; boru kəmərləri və yüksək keyfiyyətli fitinqlər üçün nəzərdə tutulmuş tikişsiz soyuq yayılmış, soyuq çəkilmiş və isti yayılmış borular; asbest polad təbəqələrin istehsalında möhkəmləndirici material kimi istifadə olunan, dənə ölçüsünə, filtrasiyaya və digər məqsədlərə görə kütləvi bərk cisimləri ayırmaq üçün istifadə edilən dimi toxunuşdan məftillə toxunmuş tor; -253 ° C-dən +300 ° C-ə qədər temperaturda havada və aqressiv mühitdə (dəniz suyu, duz və xlor məhlulları, dəniz suyu buxarı, tropik iqlimlərdə) işləyən silindrik bulaqların istehsalı üçün nəzərdə tutulmuş və turbin möhürlərində istifadə olunan yay məftili, təhlükəsizlik klapanları, nasoslar, tənzimləyicilər, kompressorlar; burulma yayları; ümumi məqsədlər üçün düz adapterlərin istehsalı üçün nəzərdə tutulmuş alüminium ərintisi AMg6 ilə bimetal təbəqələr; metallurgiya, maşınqayırma, şüşə, keramika, mədənçıxarma və emal neft-kimya sənayesinin avadanlıqlarında komponentlər kimi istifadə olunan, habelə aviasiya və nüvə sənayesində məhsulların tərkibində istifadə olunan blankların və hissələrin istehsalı üçün nəzərdə tutulmuş mərkəzdənqaçma üsulu ilə tökmə borular.

Qeyd

Polad korroziyaya davamlıdır, istiliyə davamlıdır və istiliyə davamlıdır.

Ostenitik sinif stabilləşdirilmiş xrom-nikel polad.

Tövsiyə olunan maksimum uzunmüddətli işləmə temperaturu +800 °C-dir.

Çox uzun müddət üçün tövsiyə edilən maksimum işləmə temperaturu +600 °C-dir.

Havada intensiv şkala əmələ gəlməsinin temperaturu 850 °C-dir.

Standartlar

| ad | Kod | Standartlar |

|---|---|---|

| Uzun və formalı haddelenmiş məhsullar | B22 | QOST 1133-71, QOST 2590-2006, QOST 2879-2006 |

| Test üsulları. Paket. İşarələmə | B09 | GOST 11878-66 |

| Alaşımlı polad tel | B73 | QOST 18143-72, TU 3-230-84, TU 3-1002-77, TU 14-4-867-77 |

| Metal formalaşması. Döymə | B03 | QOST 25054-81, OST 108.109.01-92, OST 5R.9125-84, OST 26-01-135-81, TU 108.11.930-87, TU 14-1-1530-75, TU2902- -80, TU 108.11.917-87, ST TsKBA 010-2004 |

| Lentlər | B34 | QOST 4986-79, TU 3-703-92, TU 14-1-1073-74, TU 14-1-1370-75, TU 14-1-1774-76, TU 14-1-2192-77, TU 14 -1-2255-77, TU 14-1-3166-81, TU 14-1-4606-89, TU 14-1-652-73, TU 14-1-3386-82 |

| Çarşaflar və zolaqlar | B33 | QOST 5582-75, QOST 7350-77, QOST 10885-85, QOST R 51393-99, TU 108-1151-82, TU 108-930-80, TU 14-105-451-86, TU114- -74, TU 14-1-1517-76, TU 14-1-2186-77, TU 14-1-2476-78, TU 14-1-2542-78, TU 14-1-2550-78, TU 14 -1-2558-78, TU 14-1-2675-79, TU 14-1-3199-81, TU 14-1-3720-84, TU 14-1-394-72, TU 14-1-4114- 86, TU 14-1-4262-87, TU 14-1-4364-87, TU 14-1-4780-90, TU 14-1-5040-91, TU 14-1-5041-91, TU 14- 1-867-74, TU 14-229-277-88, TU 14-138-638-93, TU 14-1-3485-82, TU 05764417-038-95, TU 14-1-4212-87 |

| B30 | GOST 5632-72 | |

| Uzun və formalı haddelenmiş məhsullar | B32 | QOST 5949-75, QOST 7417-75, QOST 8559-75, QOST 8560-78, QOST 14955-77, QOST 18907-73, OST 1 90224-76, OST 1 90365-845-88, , TU 14-1-1534-76, TU 14-1-1673-76, TU 14-1-2142-77, TU 14-1-2537-78, TU 14-1-2972-80, TU 14-1 -3564-83, TU 14-1-3581-83, TU 14-1-377-72, TU 14-1-3818-84, TU 14-1-3957-85, TU 14-1-5039-91, TU 14-1-748-73, TU 14-11-245-88, TU 14-131-1110-2013, TU 14-1-1271-75 |

| Polad borular və onlar üçün birləşdirici hissələr | B62 | QOST 9940-81, QOST 9941-81, QOST 11068-81, QOST 14162-79, QOST 19277-73, TU 14-159-165-87, TU 14-3-1109-82, TU 1120- 82, TU 14-3-1574-88, TU 14-3-308-74, TU 14-3-769-78, TU 1380-001-08620133-93, TU 14-159-249-94, TU 14- 159-259-95, TU 1380-001-08620133-05, TU 14-158-135-2003, TU 14-3R-110-2009, TU 14-3R-115-2010, TU 188- , TU 14-225-25-97, TU 14-158-137-2003, TU 95.349-2000, TU 14-3-1654-89, TU 1333-003-76886532-2014 |

| Müxtəlif maşın və mexanizmlər üçün ümumi hissələr və komponentlər | G11 | GOST R 50753-95 |

| Hesablama və dizayn standartları | B02 | OST 1 00154-74 |

| Təsnifat, nomenklatura və ümumi normalar | 20 İLƏ | OST 1 90005-91 |

| Boşluqlar. Boşluqlar. Plitələr | SAAT 21 | OST 1 90176-75 |

| Boşluqlar. Boşluqlar. Plitələr | B31 | OST 3-1686-90, OST 95-29-72, OST 1 90241-76, OST 1 90284-79, OST 1 90342-83, OST 1 90393-90, OST 1 90397-91, OST2, OST 1 90397-91, OST2- TU 3-1083-83, TU 14-105-495-87, TU 14-1-1214-75, TU 14-1-1924-76, TU 14-132-163-86, TU 14-1-3844- 84, TU 14-1-4434-88, TU 14-1-565-84, TU 14-1-632-73, TU 14-1-685-88, TU 14-133-139-82, TU 14- 3-770-78, TU 14-1-3129-81 |

| Metalların qaynaqlanması və kəsilməsi. Lehimləmə, perçinləmə | B05 | OST 95 10441-2002, TU 14-1-656-73 |

| Metalların termiki və termokimyəvi emalı | B04 | STP 26.260.484-2004, ST TsKBA 016-2005 |

| Çarşaflar və zolaqlar | B53 | TU 1-9-1021-84, TU 1-9-1-84, TU 1-9-556-79, TU 1-9-1021-2008 |

| Metal mesh | B76 | TU 14-4-1569-89, TU 14-4-1561-89, TU 14-4-507-99 |

| Polad iplər | B75 | TU 14-4-278-73 |

Kimyəvi birləşmə

| Standart | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | V | Mo | W | O |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TU 1333-003-76886532-2014 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qalıq | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-1-3844-84 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 10-11 | Qalıq | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-1-632-73 | 0.08-0.12 | ≤0.015 | ≤0.015 | 1-2 | 17-19 | ≤0.8 | 9-11 | Qalıq | ≤0.25 | - | - | - | - | - |

| GOST 19277-73 | ≤0.12 | ≤0.015 | ≤0.015 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qalıq | ≤0.25 | - | - | - | - | - |

| TU 14-1-3581-83 | ≤0.12 | ≤0.02 | ≤0.03 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qalıq | ≤0.4 | - | ≤0.2 | ≤0.3 | ≤0.2 | - |

| TU 14-1-656-73 | ≤0.12 | ≤0.02 | ≤0.035 | 1-2 | 17-19 | ≤0.8 | 9-11 | Qalıq | ≤0.4 | ≤0.02 | ≤0.2 | ≤0.5 | ≤0.2 | ≤0.006 |

| TU 14-1-748-73 | ≤0.12 | ≤0.02 | ≤0.04 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qalıq | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 3-1002-77 | 0.09-0.12 | ≤0.02 | ≤0.035 | 1.5-2 | 17-18 | ≤0.8 | 10-11 | Qalıq | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-158-137-2003 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Qalıq | - | - | - | - | - | - |

Fe- əsas.

GOST 5632-72, TU 108-930-80 və TU 14-1-748-73 Ti məzmununa görə % = 5C% - 0,8%. Təyyarə hissələri üçün Mo məzmunu % ≤ 0,30%.

TU 14-1-2902-80 Ti tərkibinə görə% = 5(C-0,02)% - 0,7%. İstehlakçının istəyi ilə Mn tərkibi ≤ 1.0% olaraq təyin edilə bilər.

TU 14-1-2186-77 və TU 3-1002-77 Ti tərkibinə görə % = 5(C-0,02) % - 0,7%.

TU 14-158-137-2003 Ti% məzmununa görə = 5C% - 0,7%. Kimyəvi analizlə müəyyən edilməyən serium və digər nadir torpaq metallarının 0,2-0,3% nisbətində daxil edilməsinə icazə verilir.

TU 14-1-686-88-ə uyğun olaraq kimyəvi tərkibi 12Х18Н10Т-ВД polad üçün verilir. Ti% tərkibi = 5(C-0,2)% - 0,7%. Texniki şərtlərlə müəyyən edilməmiş poladın kimyəvi tərkibindəki elementlərin tərkibindən sapmalar - GOST 5632-ə uyğun olaraq.

GOST 19277-73-ə görə kimyəvi tərkibi 12Х18Н10Т-ВД polad üçün verilir; polad markası 12Х18Н10Т GOST 5632-yə uyğun kimyəvi tərkibə malik olmalıdır. Kimyəvi tərkibindəki maksimum kənarlaşmalar QOST 5632-ə uyğundur. 12Х18Н10Т və 12Х18Н10Т-ВД poladlarında titanın kütlə payı Ti % = 5(С-%0) olmalıdır. - 0,7%.

TU 14-3R-115-2010-a görə, 08Х18Н10Т poladda titan kütlə payı Ti% = 5С% - 0,7%, lakin 0,30% -dən az olmamalıdır.

TU 14-1-3581-83-ə uyğun olaraq kimyəvi tərkibi 12Х18Н10Т-ВД polad üçün verilir. Ti% tərkibi = 5C% - 0,8%.

TU 14-1-632-73-ə uyğun olaraq kimyəvi tərkibi 12Х18Н10Т-ВД polad markası üçün verilmişdir. Titan tərkibi Ti = (C-0,02)x5%-0,7%. Hazır məhsullarda kimyəvi tərkib standartlarından kənara çıxmalara yol verilir: karbon -0,10%, manqan -0,30%, fosfor +0,0050%.

Mexanik xüsusiyyətlər

| Bölmə, mm | s T |s 0,2, MPa | σ B, MPa | d5,% | d 4 | d 10 | y, % | kJ/m 2, kJ/m 2 | Brinell sərtliyi, MPa |

|---|---|---|---|---|---|---|---|---|

| Kiçik ölçülü borular (kapilyar) GOST 14162-79-a uyğun olaraq istilik və ya soyuq işlənmişdir. | ||||||||

| - | ≥549 | ≥35 | - | - | - | - | - | |

| GOST 19277-73-ə uyğun olaraq istiliklə işlənmiş neft və yanacaq xətləri üçün tikişsiz borular | ||||||||

| - | ≥549 | ≥40 | - | - | - | - | - | |

| - | 225-315 | 550-650 | 46-74 | - | - | 66-80 | 215-372 | - |

| OST 1 90005-91-ə uyğun olaraq bitmiş istiliklə işlənmiş hissələrin xassə göstəricilərinin dərəcəsi | ||||||||

| - | - | 540-800 | - | - | - | - | - | - |

| ≥246 | ≥520 | ≥37 | - | - | - | - | - | |

| Uzun məhsullar. Söndürmə 1050-1100 °C, havanın soyudulması | ||||||||

| - | 135-205 | 390-440 | 30-42 | - | - | 60-70 | 196-353 | - |

| Çatdırılma vəziyyətində OST 95-29-72-yə uyğun blanklar (döymə və ştamplama): 1020-1100 °C-də austenizasiya, suda və ya havada soyutma | ||||||||

| ≥186 | ≥372 | - | - | - | - | - | - | |

| Uzun məhsullar. Söndürmə 1050-1100 °C, havanın soyudulması | ||||||||

| - | 135-205 | 380-450 | 31-41 | - | - | 61-68 | 215-353 | - |

| ≤60 | ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | 121-179 |

| Uzun məhsullar. Söndürmə 1050-1100 °C, havanın soyudulması | ||||||||

| - | 120-205 | 340-410 | 28-38 | - | - | 51-74 | 196-358 | - |

| ST TsKBA 016-2005-ə uyğun olaraq boru kəməri fitinqləri üçün boşluqlar. Suda və ya havada 1020-1100 °C-də bərkimə (tutma müddəti 1,0-1,5 dəq/mm ən böyük en kəsiyi, lakin 0,5 saatdan az olmamalıdır) | ||||||||

| 60-100 | ≥196 | ≥490 | ≥39 | - | - | ≥50 | - | 121-179 |

| Uzun məhsullar. Söndürmə 1050-1100 °C, havanın soyudulması | ||||||||

| - | 120-195 | 270-390 | 27-37 | - | - | 52-73 | 245-353 | - |

| ST TsKBA 016-2005-ə uyğun olaraq boru kəməri fitinqləri üçün boşluqlar. Suda və ya havada 1020-1100 °C-də bərkimə (tutma müddəti 1,0-1,5 dəq/mm ən böyük en kəsiyi, lakin 0,5 saatdan az olmamalıdır) | ||||||||

| 100-200 | ≥196 | ≥490 | ≥38 | - | - | ≥40 | - | 121-179 |

| Uzun məhsullar. Söndürmə 1050-1100 °C, havanın soyudulması | ||||||||

| - | 120-195 | 265-360 | 20-38 | - | - | 40-70 | 255-353 | - |

| ST TsKBA 016-2005-ə uyğun olaraq boru kəməri fitinqləri üçün boşluqlar. Suda və ya havada 1020-1100 °C-də bərkimə (tutma müddəti 1,0-1,5 dəq/mm ən böyük en kəsiyi, lakin 0,5 saatdan az olmamalıdır) | ||||||||

| 200 | ≥196 | ≥490 | ≥35 | - | - | ≥40 | - | 121-179 |

| OST 1 90224-76 uyğun olaraq çatdırılma vəziyyətində bərk haddelenmiş üzüklər. 1050-1100 °C-də havada, yağda və ya suda sərtləşmə | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| TU 14-1-1073-74 uyğun olaraq soyuq işlənmiş lent | ||||||||

| - | - | ≥834 | - | ≥5 | - | - | - | - |

| GOST 4986-79-a uyğun olaraq soyuq haddelenmiş zolaq 0,05-2,00 mm. 1050-1080 °C arasında suda və ya havada söndürmə (nümunələr) | ||||||||

| 0.2-2 | - | ≥530 | - | ≥35 | - | - | - | - |

| 0.2 | - | ≥530 | - | ≥18 | - | - | - | - |

| TU 14-1-652-73-ə uyğun olaraq təhvil verildiyi kimi soyuq haddelenmiş, istiliklə işlənmiş səthi istiləşmədən işlənmiş zolaq | ||||||||

| 0.1-0.8 | - | ≥529 | - | ≥35 | - | - | - | - |

| QOST 5582-75 uyğun olaraq isti haddelenmiş təbəqələr (1,5-3,9 mm) və soyuq haddelenmiş təbəqələr (0,7-3,9 mm). İstilik müalicəsi yoxdur | ||||||||

| ≤3.9 | - | 880-1080 | ≥10 | - | - | - | - | - |

| ≤3.9 | - | ≥740 | ≥25 | - | - | - | - | - |

| QOST 5582-75 uyğun olaraq isti haddelenmiş təbəqələr (1,5-3,9 mm) və soyuq haddelenmiş təbəqələr (0,7-3,9 mm). 1050-1080 °C arasında suda və ya havada sərtləşmə | ||||||||

| - | ≥250 | ≥40 | - | - | - | - | - | |

| ≥205 | ≥530 | ≥40 | - | - | - | - | - | |

| QOST 7350-77 uyğun olaraq isti haddelenmiş təbəqələr (4,0-50,0 mm) və soyuq haddelenmiş təbəqələr (4,0-5,0 mm). 1000-1080 °C arasında suda və ya havada sərtləşmə | ||||||||

| - | ≥235 | ≥530 | ≥38 | - | - | - | - | - |

| TU 14-1-2476-78-ə uyğun olaraq çatdırılma şəraitində 12Х18Н10Т poladdan soyuq yayılmış təbəqələr (0,7-5,0 mm) və isti yayılmış təbəqələr (3,0-6,0 mm). 1050-1080 °C arasında suda və ya havada sərtləşmə | ||||||||

| - | - | ≥540 | ≥40 | - | - | - | - | - |

| MCC-yə davamlı hissələr üçün döymələr. Yağda, suda və ya havada 1000-1050 °C arasında söndürmə | ||||||||

| 100-300 | ≥196 | ≥510 | ≥38 | - | - | ≥45 | - | 121-179 |

| 60-100 | ≥196 | ≥510 | ≥39 | - | - | ≥50 | - | 121-179 |

| 60 | ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | 121-179 |

| Döymə. 1050-1100 °C arasında suda və ya havada söndürmə | ||||||||

| 1000 | ≥196 | ≥510 | ≥35 | - | - | ≥40 | - | - |

| Döymə. 1050-1100 °C havada söndürmə, yağda və ya suda soyutma | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

| TU 3-1002-77-yə uyğun olaraq B (yüksək güclü) və VO (kritik məqsədlər üçün yüksək güclü) qruplarının yay teli. Təhvil verildiyi kimi çox çalışdı | ||||||||

| 0.11-0.71 | - | 1720-2010 | - | - | - | - | - | - |

| 0.81-2.81 | - | 1720-2010 | - | - | - | - | - | - |

| 3.01-3.51 | - | 1670-1960 | - | - | - | - | - | - |

| 4.01 | - | 1620-1910 | - | - | - | - | - | - |

| 4.51 | - | 1620-1860 | - | - | - | - | - | - |

| 5.01-5.51 | - | 1570-1760 | - | - | - | - | - | - |

| 6.01 | - | 1520-1720 | - | - | - | ≥20 | - | - |

| 6.51 | - | 1470-1670 | - | - | - | ≥20 | - | - |

| 7.01-7.51 | - | 1420-1620 | - | - | - | ≥20 | - | - |

| 8.01 | - | 1370-1570 | - | - | - | ≥20 | - | - |

| TU 3-1002-77-yə uyğun olaraq N qrupunun yay teli (normal güc). Təhvil verildiyi kimi çox çalışdı | ||||||||

| 0.51-6.01 | - | ≥1230 | - | - | - | - | - | - |

| 6.51-10.01 | - | - | - | - | - | - | - | - |

| GOST 18143-72 uyğun olaraq çatdırılan istiliklə işlənmiş məftil (nisbi uzanma, 1-ci sinif tel üçün 100 mm təxmin edilən nümunə uzunluğu ilə% göstərilir, mötərizədə - 2-ci sinif üçün) | ||||||||

| 0.2-1 | - | 590-880 | - | - | ≥25 (≥20) | - | - | - |

| 1.1-7.5 | - | 540-830 | - | - | ≥25 (≥20) | - | - | - |

| GOST 18143-72-yə uyğun olaraq soyuq çəkilmiş tel | ||||||||

| 0.2-3 | - | 1130-1470 | - | - | - | - | - | - |

| 3.4-7.5 | - | 1080-1420 | - | - | - | - | - | - |

| İstilik müalicəsi olmadan, çatdırılma vəziyyətində olan yuvarlanan məhsullar | ||||||||

| ≤5 | - | ≥930 | - | - | - | - | - | - |

| - | - | ≥529 | ≥40 | - | - | - | - | - |

| - | - | ≥549 | ≥35 | - | - | - | - | - |

| GOST R 51393-99-a uyğun olaraq çatdırılma şəraitində soyuq haddelenmiş nazik təbəqə və istiliklə işlənmiş əyilmiş profillər. 1050-1080 °C arasında suda və ya havada sərtləşmə | ||||||||

| - | ≥205 | ≥530 | ≥40 | - | - | - | - | - |

| TU 14-1-656-73 uyğun olaraq isti haddelenmiş və saxta çubuqlar. Uzunlamasına nümunələr. 1000-1050 °C suda söndürmə | ||||||||

| - | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| TU 14-1-3581-83-ə uyğun olaraq təhvil verilmiş (işlə bərkidilmiş) kimi kalibrlənmiş çubuqlar | ||||||||

| 20-25 | ≥225 | ≥539 | ≥25 | - | - | ≥55 | - | - |

| TU 14-1-3581-83 uyğun olaraq çubuqlar. 1050-1100 °C arasında havada, yağda və ya suda söndürmə | ||||||||

| ≥196 | ≥539 | ≥40 | - | - | ≥55 | - | - | |

| QOST 18907-73-ə uyğun olaraq müəyyən bir gücə (TS) işlənmiş torpaq çubuqları | ||||||||

| 1-30 | - | 590-830 | - | - | ≥20 | - | - | - |

| QOST 5949-75 uyğun olaraq isti haddelenmiş və saxta uzun məhsullar. 1020-1100 °C arasında havada, yağda və ya suda söndürmə | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| TU 14-1-3199-81-ə uyğun olaraq istiliklə işlənmiş nazik təbəqə metal (yumşaldıcı) | ||||||||

| 0.5-3 | ≥274.4 | ≥549.8 | ≥40 | - | - | - | - | - |

| TU 14-1-686-88 uyğun olaraq boru blankı. 1050-1080 °C arasında suda və ya havada söndürmə | ||||||||

| - | ≥530 | ≥40 | - | - | - | - | - | |

| TU 14-1-3844-84 uyğun olaraq istiliklə işlənmiş boru blankı. Uzununa və tangensial nümunələr | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| - | ≥510 | ≥40 | - | - | - | - | - | |

| TU 14-3-769-78-ə uyğun olaraq risksiz soyuq deformasiyaya uğramış tikişsiz borular (soyuq haddelenmiş, soyuq çəkilmiş və isti yayılmış). İstilik müalicəsi, çatdırıldığı kimi | ||||||||

| ≥196 | ≥548.8 | ≥35 | - | - | - | - | - | |

| QOST 9940-81-ə uyğun olaraq çatdırılan tikişsiz isti deformasiya edilmiş borular | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| TU 14-3-770-78-ə uyğun olaraq soyuq işlənmiş vəziyyətdə diametri 60 mm-ə qədər olan tikişsiz əlavə nazik divarlı borular | ||||||||

| ≥196 | ≥550 | ≥35 | - | - | - | - | - | |

| TU 14-3-1109-82-yə uyğun olaraq çatdırılma vəziyyətində yaxşılaşdırılmış keyfiyyətli tikişsiz soyuq və istilik deformasiyalı borular | ||||||||

| - | ≥558 | ≥36 | - | - | - | - | - | |

| TU 14-131-880-97 uyğun olaraq altıbucaqlı istiliklə işlənmiş pres-məhsul boruları | ||||||||

| ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | - | |

| TU 14-3R-115-2010-a uyğun olaraq çatdırılma vəziyyətində istiliklə işlənmiş mərkəzdənqaçma tökmə borular. Suda və ya havada 1050-1080 ° C-də bir fan altında söndürmə | ||||||||

| ≥190 | ≥470 | ≥35 | - | - | - | - | - | |

| İstiliklə işlənmiş elektrik qaynaqlı borular, tədarük edildiyi kimi (Dн=8,0-102,0 mm) | ||||||||

| ≥226 | ≥550 | ≥35 | - | - | - | - | - | |

| OST 1 90176-75-ə uyğun ştamplamalar. 1050-1100 °C arasında havada, yağda və ya suda söndürmə | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

Mexanik simvolların təsviri

fiziki xüsusiyyətlər

| Temperatur | E, GPa | G, GPa | r, kq/m3 | l, W/(m °С) | R, NOM m | a, 10-6 1/°С | C, J/(kq °C) |

|---|---|---|---|---|---|---|---|

| 20 | 198 | 77 | 7920 | 15 | 725 | - | - |

| 100 | 194 | 74 | - | 16 | 792 | 166 | 462 |

| 200 | 189 | 71 | - | 18 | 861 | 17 | 496 |

| 300 | 181 | 67 | - | 19 | 920 | 172 | 517 |

| 400 | 174 | 63 | - | 21 | 976 | 175 | 538 |

| 500 | 166 | 59 | - | 23 | 1028 | 179 | 550 |

| 600 | 157 | 57 | - | 25 | 1075 | 182 | 563 |

| 700 | 147 | 54 | - | 27 | 1115 | 186 | 575 |

| 800 | - | 49 | - | 26 | - | 189 | 575 |

| 900 | - | - | - | - | - | 189 | - |

| 1100 | - | - | - | - | - | 193 | - |

| 1000 | - | - | - | - | - | - | 596 |

Fiziki simvolların təsviri

Texnoloji xüsusiyyətlər

| ad | Məna |

|---|---|

| Qaynaq qabiliyyəti | Məhdudiyyətlər olmadan qaynaq edilə bilər. Qaynaq üsulları: RDS (elektrodlar TsT-26), EShS və KTS. Sonrakı istilik müalicəsi tövsiyə olunur. Atom elektrik stansiyasının avadanlıqları üçün - davamlı rejimdə istehlak olunmayan elektrod ilə avtomatik arqon qövs qaynağına, istehlak olunmayan elektrodla (doldurucu material ilə və ya olmayan) əl ilə arqon qövs qaynağına, örtülmüş elektrodlarla əl ilə qövs qaynağına icazə verilir. Əl ilə qövs qaynağı üçün EA-400/10U elektrodları istifadə olunur; avtomatik sualtı qövs üçün - OF-6 axını ilə Sv04Х19Н11МЗ tel, AN-26 axını ilə Sv-08Х19Н10МЗБ tel; Ar qoruyucu qazda qaynaq üçün - qaynaq teli Sv-04Х19Н11МЗ və ya Sv-08Х19Н10МЗБ. Azot turşusunda işləyən qaynaqlı birləşmələrin bıçaqla korroziyaya meylinin qarşısını almaq üçün qaynaqlı birləşmələr 970-1020 ° C-dən havada bərkidilir; bu halda isitmə temperaturu yuxarı hədddə saxlanılmalıdır (ən böyük divar qalınlığının ən azı 2,5 dəq/mm, lakin 1 saatdan az olmayaraq saxlama müddəti). St. 04Х19Н11М3 məftillə və ya E-07Х19Н11М3Г2Ф tipli elektrodlarla qaynaq edildikdə (EA-400/10U, EA-400/10T markaları, St. 04Х19Н11М3 və s.) 950°C-dən havada sərtləşmədən istifadə edilir. (saxlama müddəti ən böyük divar qalınlığı 2 ,5 dəq/mm, lakin 1 saatdan az olmamalıdır). Qaynaqlanmış birləşmələrdə qalıq gərginlikləri aradan qaldırmaq üçün E-08Х19Н10Г2МБ tipli elektrodlarla qaynaq edildikdə (EA 898/21 B və s.): a) 350 °C və yuxarı temperaturda işləyən; b) 350 °C-dən yüksək olmayan temperaturda işləmək, əgər sərtləşmə praktiki deyilsə, 850-920 °C-də stabilləşdirici tavlamadan istifadə edin (yükün ən azı 2 saat qızdırılmasından sonra saxlama müddəti). 350 °C-dən çox olmayan temperaturda işləyən qaynaqlı birləşmələrin qalıq gərginliyini aradan qaldırmaq üçün, son mexaniki emaldan sonra (laplamadan əvvəl), istilik müalicəsinin digər növləri praktik deyilsə, 375-400 ° C-də istiləşmə (saxlama müddəti 6-10 saat). ), hava soyutma istifadə olunur. Daxili diametri ən azı 100 mm və ya daha çox olan boruların gövdəyə qaynaqlanması zamanı (qız naqili olmadan) layihə sənədlərinə uyğun olaraq, 950-970 ° C-də sabitləşdirici tavlama və havanın soyudulması istifadə olunur. |

| Döymə temperaturu | Başlanğıc - 1200 °C, son - 850 °C. 350 mm-ə qədər olan hissələr havada soyudulur. |

| Sürü həssaslığı | həssas deyil. |

| İşlənmə qabiliyyəti | Sərtləşmiş vəziyyətdə НВ 169 və sВ=610 MPa Kn tv.all.=0,85 Kn b.st.=0,35. |

| Makrostruktur və çirklənmə | Poladın makrostrukturunda büzülmə boşluqlarının izləri, təbəqələşmələr və xarici daxilolmalar olmamalıdır. TU 14-1-686-88-ə uyğun olaraq poladın makro strukturunda böyüdücü cihazlardan istifadə etmədən görünən büzülmə, boşluq, qabarcıqlar, çatlar, xarici daxilolmalar, qabıqlar, delaminasiyalar və lopa olmamalıdır. Mərkəzi məsaməlilik, nöqtə heterojenliyi və seqreqasiya kvadratı baxımından makrostruktur qüsurlar hər növ üçün I baldan çox olmamalıdır. Metalın makrostrukturunda qat-qat kristallaşmanın və yüngül konturun olması imtina əlaməti deyil. Poladdakı qeyri-metal daxilolmaların tərkibi, maksimum hesaba görə, aşağıdakılardan çox olmamalıdır: oksidlər və silikatlar (OT, OS, CX, SP, CH) - 2 bal; sulfid (C) - 1 bal; titan nitridləri və karbonitridləri (NT) - 4,5 bal. |

| Mikrostruktur | Diametri və ya kvadrat tərəfi 80 mm və ya daha çox olan çubuqlarda ferrit fazasının (alfa fazası) tərkibi 1,5 baldan (4-5%) çox olmamalıdır. Diametri və ya tərəfi 80 mm-dən az olan çubuqlar və zolaqlar ferrit fazasının təyininə məruz qalmır. |

| İstilik müalicəsinin xüsusiyyətləri | Məqsədindən, iş şəraitindən və ətraf mühitin aqressivliyindən asılı olaraq məhsullar aşağıdakılara məruz qalır: a) sərtləşmə (austenitizasiya); b) sabitləşdirici tavlama; c) stressi aradan qaldırmaq üçün tavlama; d) mərhələli emal. Məhsullar aşağıdakı məqsədlər üçün sərtləşdirilir: a) danələrarası korroziyaya meylin qarşısını almaq (məhsullar 350 ° C-ə qədər temperaturda işləyir); b) ümumi korroziyaya qarşı müqaviməti artırmaq; c) dənələrarası korroziyaya müəyyən edilmiş meyli aradan qaldırmaq; d) bıçaq korroziyasına meylinin qarşısını alır (qaynaqlanmış məhsullar nitrat turşusu məhlullarında işləyir); e) qalıq gərginlikləri aradan qaldırmaq (sadə konfiqurasiya məhsulları); f) materialın elastikliyini artırmaq. Məhsulların sərtləşdirilməsi aşağıdakı rejimə uyğun aparılmalıdır: 1050-1100 ° C-ə qədər qızdırılmalı, materialın qalınlığı 10 mm-ə qədər olan hissələr havada, 10 mm-dən çox - suda soyudulmalıdır. Mürəkkəb konfiqurasiyalı qaynaq məhsulları sızmanın qarşısını almaq üçün havada soyudulmalıdır. Divar qalınlığı 10 mm-ə qədər olan məhsulların bərkidilməsi üçün qızdırılan zaman saxlama müddəti 30 dəqiqə, 10 mm-dən çox - 20 dəqiqə + 1 mm maksimum qalınlığa 1 dəqiqə. Azot turşusunda işləmək üçün nəzərdə tutulan məhsulları sərtləşdirərkən, bərkitmə üçün istilik temperaturu yuxarı həddə saxlanılmalıdır (qaynaqlanmış məhsulların saxlama müddəti ən azı 1 saat olmalıdır). Stabilləşdirici yumşalma aşağıdakılar üçün istifadə olunur: a) dənəvərlərarası korroziyaya meylin qarşısını almaq (məhsullar 350 °C-dən yuxarı temperaturda işləyir); b) daxili stressin aradan qaldırılması; c) nədənsə sərtləşmə qeyri-mümkündürsə, dənəvərlərarası korroziyaya meylin aradan qaldırılması. Stabilləşdirici tavlama, titan-karbon nisbəti 5-dən çox və ya niobiumdan karbona nisbəti 8-dən çox olan poladdan hazırlanmış məhsullar və qaynaq birləşmələri üçün icazə verilir. 350 ° C-dən yuxarı temperaturda işləyən məhsulların intergranular korroziyasına meylinin qarşısını almaq üçün, tavlamanı sabitləşdirir. 0,08%-dən çox karbon olan poladda tətbiq oluna bilər. Stabilləşdirici tavlama aşağıdakı rejimə uyğun aparılmalıdır: 870-900 ° C-ə qədər qızdırmaq, 2-3 saat saxlamaq, havada soyutma. Böyük ölçülü qaynaqlı məhsulların istilik müalicəsi zamanı eyni rejimə uyğun olaraq bağlama tikişlərinin yerli sabitləşdirici tavlanmasına icazə verilir və qaynaqdan əvvəl bütün qaynaq elementləri sabitləşdirici tavlamaya məruz qalmalıdır. Yerli sabitləşdirici tavlama apararkən, qaynağın bütün uzunluğu və əsas metalın bitişik zonaları boyunca qaynağın eninin iki-üç qatına bərabər, lakin qaynağın eni ilə eyni vaxtda vahid istiləşmə və soyutma təmin etmək lazımdır. 200 mm. Əl ilə isitmə qəbuledilməzdir. Qalıq gərginlikləri daha tam aradan qaldırmaq üçün stabilləşdirilmiş xrom-nikel poladlarından hazırlanan məhsulların tavlanması aşağıdakı rejimə uyğun aparılır: 870-900 °C-ə qədər qızdırılması; 2-3 saat saxlanılır, soba ilə 300 °C-ə qədər soyudulur (soyutma dərəcəsi 50-100 °C/saat), sonra havada. Tavlama titanın karbona nisbəti 5-dən çox və ya niobiumun karbona nisbəti 8-dən çox olan poladdan hazırlanmış məmulatlar və qaynaq birləşmələri üçün aparılır. Addım-addım emal aşağıdakı məqsədlər üçün həyata keçirilir: a) qalıq gərginlikləri aradan qaldırmaq və meylin qarşısını almaq. intergranular korroziya; b) qalınlığında kəskin keçidlərlə mürəkkəb konfiqurasiyalı qaynaq birləşmələrinin dənəvər korroziyaya meylinin qarşısını almaq; c) heç bir başqa üsulla (söndürmə və ya sabitləşdirici yumşalma) aradan qaldırıla bilməyən dənəvərlərarası korroziyaya meylli məhsullar. Addım-addım emal aşağıdakı rejimə uyğun aparılmalıdır: 1050-1100 ° C-ə qədər qızdırılması; divar qalınlığı 10 mm-ə qədər olan məhsullar üçün sərtləşmə üçün qızdırılan zaman saxlama müddəti - 30 dəqiqə, 10 mm-dən çox - 20 dəqiqə + maksimum qalınlığın 1 mm-ə 1 dəqiqə; 870-900 ° C-ə qədər mümkün olan ən yüksək sürətlə soyutma; 870-900 ° C-də 2-3 saat ərzində məruz qalma; soba ilə 300 °C (sürət - 50-100 °C/saat), sonra havada soyutma. Prosesi sürətləndirmək üçün pilləli emalın müxtəlif temperaturlara qədər qızdırılan iki kameralı və ya iki sobada aparılması tövsiyə olunur. Bir sobadan digərinə keçirərkən məhsulların temperaturu 900 °C-dən aşağı olmamalıdır. Titan-karbon nisbəti 5-dən çox və ya niobium-karbon nisbəti 8-dən çox olan poladdan hazırlanmış məhsullar və qaynaq birləşmələri üçün addım emalına icazə verilir. |

| Korroziyaya davamlılıq | Polad intergranular korroziyaya davamlıdır. Polad kükürd tərkibli mühitlərdə qeyri-sabitdir və nikelsiz poladlardan istifadə edilə bilməyəndə istifadə olunur. Polad intergranular korroziyaya meylli olmamalıdır. |

-269 °C-ə qədər olan temperaturda kriogen texnologiyadan istifadə edərək qaynaqlı konstruksiyaların istehsalı üçün.

Polad elektrik qövs sobalarında əridilir.

12Х18Н10Т polad üçün GOST standartları və spesifikasiyalar

GOST 1133-71 "Döymə polad dəyirmi və kvadrat. Assortiment";GOST 18143-72 "Yüksək ərintili korroziyaya davamlı və istiliyədavamlı poladdan hazırlanmış məftil. Texniki şərtlər.";

GOST 18907-73 "Yüksək ərintisi və korroziyaya davamlı poladdan işlənmiş, istiliklə işlənmiş, torpaq çubuqları. Texniki şərtlər.";

QOST 25054-81 "Korroziyaya davamlı polad və ərintilərdən hazırlanmış döymələr. Ümumi texniki şərtlər.";

GOST 4986-79 "Korroziyaya davamlı və istiliyədavamlı poladdan hazırlanmış soyuq haddelenmiş zolaq. Texniki şərtlər";

GOST 5582-75 "Korroziyaya davamlı, istiliyədavamlı və istiliyədavamlı haddelenmiş nazik təbəqələr. Texniki şərtlər";

GOST 5632-72 "Yüksək alaşımlı poladlar və korroziyaya davamlı, istiliyədavamlı və istiliyədavamlı ərintilər. Qiymətlər";

GOST 5949-75 "Yüksək və kalibrlənmiş polad, korroziyaya davamlı, istiliyədavamlı və istiliyədavamlı. Texniki şərtlər";

GOST 7350-77 "Korroziyaya davamlı, istiliyədavamlı və istiliyədavamlı qalın təbəqə polad. Texniki şərtlər";

GOST 9940-81 "Korroziyaya davamlı poladdan isti deformasiyaya uğramış tikişsiz borular. Texniki şərtlər";

GOST 9941-81 "Soyuq və isti deformasiyaya uğramış korroziyaya davamlı poladdan hazırlanmış tikişsiz borular. Texniki şərtlər";

GOST 14955-77 "Xüsusi səthi işlənmiş yüksək keyfiyyətli yuvarlaq polad. Texniki şərtlər.";

GOST 2590-2006 "İsti haddelenmiş polad məmulatları. Assortiment.";

GOST 7417-75 "Kalibrlənmiş yuvarlaq polad. Assortiment.";

GOST 8559-75 "Kvadrat kalibrlənmiş polad. Assortiment.";

QOST 8560-78 "Kalibrovka edilmiş altıbucaqlı prokat məmulatları. Assortiment.";

GOST 1133-71 "Döymə polad dəyirmi və kvadrat. Assortiment.";

GOST 5632-72 "Yüksək alaşımlı poladlar və korroziyaya davamlı, istiliyədavamlı və istiliyədavamlı ərintilər. Qiymətlər.";

GOST 5949-75 "Yüksək dərəcəli və kalibrlənmiş polad, korroziyaya davamlı, istiliyədavamlı və istiliyədavamlı. Texniki şərtlər.";

GOST 2879-2006 "İsti yayılmış altıbucaqlı polad çubuqlar. Assortiment.";

TU 14-11-245-88 "Yüksək dəqiqlikli formalı polad profillər. Texniki şərtlər.";

OST 3-1686-90 "Maşınqayırma üçün konstruktiv polad blanklar. Ümumi texniki şərtlər.";

Poladın kimyəvi tərkibi 12Х18Н10Т

| C | Cr | Fe | Mn | Ni | P | S | Si | Ti |

| ≤0,12 | 17-19,0 | Əsas | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 | 5·С-0,8 |

12Х18Н10Т poladın mexaniki xassələri

20 ° C-də poladların normallaşdırılmış mexaniki xüsusiyyətləri

QOST | Məhsulun növü | σ in , N/mm² | σ 0,2, N/mm² | δ5,% | |||||||||||

Yumşaq lent | |||||||||||||||

İsti deformasiya | Soyuq işlənmiş | Tel | |||||||||||||

Qeyd. Xassələrdə fərqlər olduqda, 12Х18Н9Т poladın xüsusiyyətləri mötərizədə göstərilir. |

|||||||||||||||

Aşağı və yüksək temperaturda 12Х18Н9Т poladın mexaniki xüsusiyyətləri (çubuq Ø18-25 mm, suda 1050 ° C-də söndürmə)

t isp, °С | σ in , N/mm² | σ 0,2, N/mm² | δ5,% | KCU, J/sm 2 |

|

12Х18Н9Т poladın yüksək temperaturda mexaniki xassələri

t isp, °С | σ in , N/mm² | δ5,% | KCU, J/sm 2 | n, haqqında |

|

Qeyd. Numeratorda - istilik müalicəsindən sonra strukturda 6-ferritin tərkibi |

|||||

Soyuq deformasiyanın dərəcəsindən asılı olaraq 12Х18Н10Т poladın mexaniki xüsusiyyətləri (vərəq, ilkin istilik müalicəsi: suda 1050 ° C-də söndürmə)

Sıxılma dərəcəsi, % | σ in , N/mm² | σ 0,2, N/mm² | δ5,% | Sıxılma dərəcəsi, % | σ in , N/mm² | σ 0,2, N/mm² | δ5,% |

Qeyd. Numeratorda - sınaq temperaturu -20 °C; məxrəc -253 °C-dir. |

|||||||

Poladın fiziki xassələri 12Х18Н10Т

Sıxlıq - 7,9 · 10³ kq/m³.

Elastik modul - 20 °C-də 18 10 4 N/mm 2.

Elektrik müqaviməti - 0,75 10 6, 20 ° C-də Ohm m.

Aşağı, yüksək və yüksək temperaturda poladların xüsusiyyətləri

t isp, °С | E 10 -4 N/mm 2 | λ, W/(m K) | ρ ·10 6 , Ohm · m | s, J/(kq K) |

Xətti genişlənmə dəyərinin temperatur əmsalı

t, °С | 23-20, GOST 5582-84, GOST 4986-78, GOST 5945-75, 12Х18Н10Т və 12Х18Н9Т poladları 600-800 °C temperaturda kifayət qədər yüksək istilik müqavimətinə malikdir. Texnoloji parametrlər 12Х18Н10Т12Х18Н10Т və 12Х18Н9Т poladları isti plastik deformasiya zamanı yaxşı emal qabiliyyətinə malikdir. Bununla belə, isti işləyərkən, 8-ferritin tərkibini nəzərə alaraq, müəyyən bir ərimənin xüsusi kimyəvi tərkibini nəzərə almaq lazımdır. Tökmə metalı deformasiya edərkən xüsusi tədbirlər görülməlidir. Təmiri mümkün olmayan qüsurların - qüsurların yaranmasının qarşısını almaq üçün 20% 8-ferrit və ya daha çox 1240-1250 ° C-dən yüksək olmayan, 16-19% -dən çox olmayan 12Х18Н10Т və 12Х18Н9Т polad külçələrini qızdırmaq tövsiyə olunur - 1255 ° C-dən yüksək olmayan və 16% -ə qədər məzmunda - 1270 ° C-ə qədər. Deformasiya edilmiş metalın təzyiqlə müalicəsi üçün temperatur diapazonu 1180-850 °C-dir. İstilik və soyutma sürəti məhdud deyil.Soyuq olduqda, hər iki polad yüksək dərəcədə plastik deformasiyaya imkan verir. Stressi aradan qaldırmaq və qaynaqlı birləşmələrin davamlılığını artırmaq üçün, bərkidilməyə əlavə olaraq, qaynaqlı konstruksiyalar 850-900 ° C-də sabitləşdirici tavlamaya məruz qalır. Qaynaq polad 12Х18Н10Т12Х18Н10Т və 12Х18Н9Т poladları bütün növ əl və avtomatik qaynaqla yaxşı qaynaq edilə bilər. Adi avtomatik sualtı qövs qaynağı üçün AN-26, AN-18 və arqon qövs qaynağı, tel Sv-08Kh19N10B, Sv-04Kh22N10BT, Sv-05Kh20N9FBS və Sv-06Kh21N7BT, əl ilə - GEAsL2 tipli elektrodlar üçün istifadə olunur. , TsL- 2B2, EA-606/11 naqilli Sv-05Х19Н9ФЗС2, Sv-08Х19Н9Ф2С2 və Sv-05Х19Н9ФЗС2. Tel Sv-08Х20Н9С2БТУ qoruyucu qazda əl ilə avtomatik qaynaq üçün tövsiyə olunur.Əllə elektrik qövs qaynağı üçün müvafiq olaraq Sv-07X19N10B və Sv-07X25N13 elektrod çubuğu materialı olan TsL-11 və TsL-9 elektrodlarından da istifadə edilə bilər. Hər iki elektrod növü qaynaq metalının QOST 6032-89-un AM və AMU metodlarına uyğun olaraq qızdırmaya səbəb olmadan sınaqdan keçirildikdə intergranular korroziyaya qarşı müqavimətini təmin edir. TsL-11 və TsL-9 elektrodlarından istifadə etməklə əldə edilən qaynaq birləşmələri aşağıdakı mexaniki xüsusiyyətlərə malikdir (ən azı): σ in = 550 və 600 N/mm 2, δ = 22 və 25%, KCU = 80 və 70 J/ sm 2. Bu qaynaq materiallarının istifadəsi 70-80 ° C-də 65% nitrat turşusunda ümumi və intergranular korroziyaya yüksək korroziyaya davamlılıq təmin edir. Bununla belə, 12Х18Н10Т və 12Х18Н9Т poladlarının qaynaq birləşmələri bu mühitdə bıçaqla korroziyaya meyl göstərə bilər. © Saytdakı materiallardan istifadə yalnız LASMET MMC-nin icazəsi ilə mümkündür |

Bilik bazasında yaxşı işinizi göndərin sadədir. Aşağıdakı formadan istifadə edin

Tədris və işlərində bilik bazasından istifadə edən tələbələr, aspirantlar, gənc alimlər Sizə çox minnətdar olacaqlar.

haqqında yerləşdirilib http://www.allbest.ru/

XüsusiyyətlərVəxüsusiyyətləripolad 12Х18Н10Т

Bəşəriyyətin müasir inkişafı yeni texnologiyaların inkişafı, müxtəlif sənaye sahələrində istifadə üçün yeni materialların yaradılması və yaradılmış hissələrin, maşın və avadanlıqların xidmət müddətinin uzadılması ilə ayrılmaz şəkildə bağlıdır.

Metallurgiyanın inkişafının ən mühüm mərhələlərindən biri paslanmayan poladların yaradılması və inkişafı olmuşdur. Ən çox istifadə edilən və geniş yayılmış poladı 12Х18Н10Т nəzərdən keçirək - üstünlükləri, mənfi cəhətləri, ərinti elementlərinin poladın xüsusiyyətlərinə təsirini və müxtəlif sənaye sahələrində istifadə imkanlarını müəyyən edəcəyik.

Kimyəvi birləşmə

Polad 12x18n10t - austenitic sinifinin paslanmayan titan tərkibli polad (Şefler diaqramına görə müəyyən edilir, Şəkil 1). Kimyəvi tərkibi östenitik paslanmayan poladların GOST 5632-72 ilə tənzimlənir. Üstünlükləri: yüksək çeviklik və təsir gücü.

Şəkil 1.

Bu çeliklər üçün optimal istilik müalicəsi, söndürüldükdən sonra H2O-da 1050 o C-1080 o C-dən söndürülür, mexaniki xüsusiyyətlər yüksək möhkəmlik və sərtliklə deyil, maksimum sərtlik və çeviklik ilə xarakterizə olunur;

Materiala müəyyən xüsusiyyətlər vermək üçün poladın istilik müalicəsi lazımdır. Məsələn, artan çeviklik, aşınma müqaviməti, artan sərtlik və ya davamlılıq. Bütün bu keyfiyyətlərlə öyünə bilər vərəq 12x18n10t.

İstilik müalicəsi prosesi dörd növə bölünə bilər:

1. Qızartma. Bu istilik müalicəsi prosesi vahid bir quruluş əldə etməyə imkan verir. Tavlama üç mərhələdə baş verir: polad müəyyən bir temperatura qədər qızdırılır, sonra müəyyən bir temperaturda saxlanılır və sonra sobada yavaş-yavaş soyudulur. Birinci dərəcəli tavlama zamanı vahid quruluş əldə edilir, struktur dəyişikliyi baş vermir.

2. Sərtləşmə. Bu tip istilik müalicəsi müxtəlif struktur və xüsusiyyətlərə malik polad yaratmağa imkan verir. Bütün texnoloji proses üç mərhələdə baş verir: müəyyən bir temperaturda polad qızdırılır, sonra eyni temperaturda saxlanılır və tavlamadan fərqli olaraq sürətli soyutma baş verir.

3. Tətil. Bu istilik müalicəsi texnologiyası materialın daxili gərginliyini azaltmaq üçün istifadə olunur.

4. Normallaşma. Bu tip istilik müalicəsi də üç mərhələdə həyata keçirilir: istilik, saxlama və soyutma. İlk iki mərhələ üçün temperatur təyin edilir, üçüncü mərhələ isə havada aparılır.

Yüksək keyfiyyətli 12x18n10t təbəqə almaq üçün istilik müalicəsi prosesini düzgün yerinə yetirməlisiniz. İlk növbədə, poladın xüsusiyyətlərinə, yəni əməliyyat və texnoloji xüsusiyyətlərinə diqqət yetirilir. Onlar 12x18n10t təbəqə kimi müəyyən hissələrin və məhsulların istehsalında ən vacibdir. Polad dərəcəsini nəzərə alaraq, sərtləşmə prosesi 530-1300 ° C temperatur aralığında baş verir. İstilik müalicəsi vasitəsilə metalın strukturu əhəmiyyətli dərəcədə dəyişdirilə bilər.

Mexaniki xüsusiyyətləri

|

İstilik müalicəsi, çatdırılma vəziyyəti |

Bölmə, mm |

|||||

|

Çubuqlar. 1020-1100 °C temperaturda, havada, yağda və ya suda istilənir. |

||||||

|

Çubuqlar torpaqlanır və müəyyən bir gücə qədər işlənir. |

||||||

|

Soyuq işlənmiş çubuqlar |

||||||

|

Çarşaflar isti haddelenmiş və ya soyuq yayılmışdır. Söndürmə 1000-1080 °C, su və ya hava. |

||||||

|

Çarşaflar isti haddelenmiş və ya soyuq yayılmışdır. Söndürmə 1050-1080 °C, su və ya hava. |

||||||

|

İsti haddelenmiş və ya soyuq haddelenmiş soyuq işlənmiş təbəqələr |

||||||

|

Döymə. Söndürmə 1050-1100 °C, su və ya hava. |

||||||

|

İstilik işlənmiş tel |

||||||

|

İstilik müalicəsi olmayan tikişsiz isti deformasiya edilmiş borular. |

Yüksək temperaturda mexaniki xüsusiyyətlər

|

t testi, °C |

|||||||

Austenit poladları 600 o C-ə qədər temperaturda istiliyədavamlı çeliklər kimi istifadə olunur. Əsas ərinti elementləri Cr-Ni-dir. Birfazalı poladlar az miqdarda Ti karbidləri olan bircins austenitdən ibarət sabit struktura malikdir (dənələrarası korroziyanın qarşısını almaq üçün. Bu struktur 1050 o C-1080 o C temperaturdan bərkidildikdən sonra əldə edilir). Ostenitik və austenitik-ferritik siniflərin poladları nisbətən aşağı gücə malikdir (700-850MPa).

Alaşımlı elementlərin poladın strukturuna təsirinin xüsusiyyətlərini nəzərdən keçirək 12Х18Н10Т.

Bu poladda 17-19% olan xrom metalın passivləşmə qabiliyyətini təmin edən və onun yüksək korroziyaya davamlılığını təmin edən əsas elementdir. Nikel ilə ərinti poladın austenit sinfinə keçməsini təmin edir, bu, əsas əhəmiyyət kəsb edir, çünki poladın yüksək istehsal qabiliyyətini unikal performans xüsusiyyətləri dəsti ilə birləşdirməyə imkan verir. 0,1% karbonun iştirakı ilə polad >900 o C-də tamamilə austenit quruluşa malikdir, bu da karbonun güclü austenit əmələ gətirmə təsiri ilə əlaqələndirilir. Xrom və nikel konsentrasiyalarının nisbəti emal temperaturu bərk məhlula (1050-1100 o C) qədər soyuduqda austenitin sabitliyinə xüsusi təsir göstərir. Əsas elementlərin təsirinə əlavə olaraq, poladda ferritin əmələ gəlməsinə kömək edən silikon, titan və alüminiumun mövcudluğunu da nəzərə almaq lazımdır.

12Х18Н10Т poladın sərtləşdirilməsi üsullarını nəzərdən keçirək.

Uzun məhsulları sərtləşdirməyin yollarından biri Yüksək Temperatur İstilik Müalicəsidir (HTHT). HTMT istifadə edərək bərkitmə imkanları Kirov Zavodu İstehsalat Birliyinin 350 birləşdirilmiş yarımfasiləsiz dəyirmanında öyrənilmişdir. Blanklar (100x100 mm, uzunluğu 2,5 - 5 m) metodik sobada 1150 - 1200 o C-yə qədər qızdırılıb və bu temperaturlarda 2-3 saat saxlanılır. Rolling ənənəvi texnologiyadan istifadə etməklə həyata keçirilirdi; 34 mm diametrli bitmiş çubuqlar axan su ilə doldurulmuş söndürmə vannalarına daxil oldu, burada ən azı 90 s soyuduldu. Ən böyük möhkəmlik, ən aşağı deformasiya temperaturunda və yuvarlanmanın sonundan söndürməyə qədər olan vaxt intervalında HTMT-yə məruz qalmış haddelenmiş məhsullarda tapıldı. Beləliklə, 08Х18Н10Т poladdan HTMT ilə, adi istilik müalicəsindən (OTT) sonrakı səviyyəsi ilə müqayisədə məhsuldarlıq gücü 45-60% və GOST 5949-75 ilə müqayisədə 1,7-2 dəfə artmışdır; Eyni zamanda, plastik xassələri bir qədər azaldı və standart tələblər səviyyəsində qaldı.

Paslanmayan polad 12Х18Н10Т 08Х18Н10Т poladdan daha çox gücləndi, lakin artan karbon miqdarı ilə poladın yumşalma müqavimətinin azalması səbəbindən temperaturun artması ilə yumşalma; Qısa müddətli yüksək temperatur sınaqları göstərdi ki, otaq temperaturunda aşkar edilmiş termomexaniki gücləndirilmiş haddelenmiş məhsulların daha yüksək möhkəmlik səviyyəsi yüksək temperaturda saxlanılır. Bu halda, HTMT-dən sonra polad artan temperaturla, HTMT-dən sonra poladdan daha az dərəcədə yumşalır.

Xrom-nikel paslanmayan poladlar -269 o C-ə qədər temperaturda kriogen texnologiyada qaynaqlı konstruksiyalar üçün, tutumlu, istilik mübadiləsi və reaksiya avadanlıqları üçün, o cümlədən buxar qızdırıcıları və 600 o C-yə qədər iş temperaturu olan yüksək təzyiqli boru kəmərləri üçün, hissələri üçün istifadə olunur. soba avadanlığının, muflilərin, egzoz sisteminin manifoldlarının. Bu poladlardan hazırlanmış istiliyədavamlı məhsulların 10.000 saat istifadəsi üçün maksimum temperatur 800 o C, intensiv miqyaslanmanın başladığı temperatur 850 o C-dir. Davamlı iş zamanı polad havada və atmosferdə oksidləşməyə davamlıdır. temperaturda yanacağın yanma məhsulları<900 о С и в условиях теплосмен <800 о С.

Korroziyaya davamlı polad 12Х18Н10Т müxtəlif sənaye sahələrində qaynaqlı avadanlıqların, həmçinin azot turşusu və digər oksidləşdirici mühitlərlə, orta konsentrasiyalı bəzi üzvi turşularla, üzvi həlledicilərlə, atmosfer şəraitində və s. ilə təmasda işləyən strukturların istehsalı üçün istifadə olunur. Polad 08Х18Н10Т 12Х18Н10Т poladdan daha yüksək aqressiv mühitlərdə işləyən qaynaq məhsulları üçün tövsiyə olunur və dənəvər korroziyaya qarşı müqaviməti artır.

Beləliklə, xassələrin və möhkəmlik xüsusiyyətlərinin unikal birləşməsi sayəsində 12Х18Н10Т paslanmayan polad demək olar ki, bütün sənaye sahələrində ən geniş tətbiq tapdı, bu poladdan hazırlanan məhsullar uzun xidmət müddətinə və bütün xidmət müddəti ərzində davamlı olaraq yüksək performansa malikdir;

Qaynaq polad 12Х18Н10Т

Polad qaynaq demək olar ki, hər hansı bir metal məmulat istehsalının əsas texnoloji prosesidir. Eramızdan əvvəl 7-ci əsrdən bu günə qədər qaynaq daimi metal birləşmələrin formalaşdırılmasının əsas üsulu kimi geniş istifadə edilmişdir. Yarandığı gündən eramızın 19-cu əsrinə qədər. Metalların döymə qaynaq üsulundan istifadə edilmişdir. Bunlar. qaynaq ediləcək hissələr qızdırılır və sonra çəkic zərbələri ilə bir-birinə sıxılır. Bu texnologiya 19-cu əsrin ortalarında, hətta dəmir yolu relsləri və magistral boru kəmərləri kimi kritik məhsulların istehsalında istifadə olunmağa başlayanda zirvəsinə çatdı.

Bununla belə, qaynaqlı birləşmələr, xüsusən də kütləvi sənaye miqyasında, aşağı etibarlılıq və qeyri-sabit keyfiyyət ilə xarakterizə olunurdu. Bu, qaynaq yerində hissənin məhv olması səbəbindən tez-tez qəzalara səbəb olurdu.

Elektrik qövsünün qızdırılması və yüksək temperaturda qaz-oksigen yanmasının kəşfi, qaynaqlanmış birləşmənin keyfiyyətinə artan tələblərlə yanaşı, qaynaq sahəsində güclü texnoloji sıçrayış etdi və nəticədə döyülməz qaynaq texnologiyasının yaradılması ilə nəticələndi. bu gün görməyə öyrəşmişik.

Alaşımlı poladın meydana gəlməsi ilə ərinti elementlərinin, əsasən də xromun karbidləşməsinin qarşısını almaq ehtiyacı səbəbindən qaynaq prosesləri daha mürəkkəbləşdi. İnert mühitlərdə və ya sualtı qövslərdə qaynaq üsulları, həmçinin qaynağın əlavə ərintiləri üçün texnologiyalar ortaya çıxdı.

Ən çox yayılmış paslanmayan polad 12Х18Н10Т əsasında ostenitik çeliklərin qaynaq xüsusiyyətlərini nəzərdən keçirək.

Polad 12Х18Н10Т yaxşı qaynaqla müalicə edin. Bu poladın qaynaqlanmasının xarakterik xüsusiyyəti intergranular korroziyanın baş verməsidir. İstilikdən təsirlənən zonada 500-800?C temperaturda inkişaf edir. Metal belə kritik temperatur intervalında qaldıqda, xrom karbidləri austenit taxıllarının sərhədləri boyunca çökür. Bütün bunlar təhlükəli nəticələrə səbəb ola bilər - əməliyyat zamanı strukturun kövrək məhv edilməsi. polad kimyəvi tərkibli qaynaq

Poladın davamlılığına nail olmaq üçün karbid yağıntısının təsirini aradan qaldırmaq və ya azaltmaq və qaynaq yerində poladın xüsusiyyətlərini sabitləşdirmək lazımdır.

Yüksək alaşımlı poladları qaynaq edərkən, əsas tipli qoruyucu alaşımlı örtüklü elektrodlar yüksək ərintili elektrod çubuğu ilə birlikdə istifadə olunur. Əsas örtük növü olan elektrodların istifadəsi yüksək alaşımlı elektrod məftilinin istifadəsi və örtük vasitəsilə əlavə ərintilərin istifadəsi ilə tələb olunan kimyəvi tərkibə malik olan yatırılmış metalın, eləcə də digər xüsusiyyətlərin əmələ gəlməsini təmin etməyə imkan verir.

Elektrod məftil və örtük vasitəsilə ərintilərin birləşməsi pasport məlumatlarında yalnız zəmanətli kimyəvi tərkibi deyil, həm də 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т və s. austenit poladlarının qaynaqlanması üçün nəzərdə tutulmuş bəzi digər xüsusiyyətləri də təmin etməyə imkan verir.

Yüksək alaşımlı poladların sualtı qövs qaynağı ya oksigen-neytral flüorid axınından, ya da yüksək ərintili elektrod məftillə birlikdə qoruyucu alaşımlı olanlardan istifadə etməklə həyata keçirilir. Metallurgiya nöqteyi-nəzərindən yüksək alaşımlı poladların qaynaqlanması üçün ən rasional olan qaynaq hovuzunun metalının yaxşı qorunmasını və metallurgiya emalını təmin edən və qaynaq hovuzunun titanla ərinməsinə imkan verən ANF-5 tipli flüorid axınıdır. elektrod teli. Eyni zamanda, qaynaq prosesi hidrogen səbəbiylə qaynaq metalında məsamələrin meydana gəlməsinə həssas deyil. Bununla belə, flüorlu oksigensiz axınlar nisbətən aşağı texnoloji xüsusiyyətlərə malikdir. Məhz flüorlu axınların aşağı texnoloji xassələri yüksək alaşımlı poladların qaynaqlanması üçün oksid əsaslı axınların geniş yayılmasının səbəbidir.

Həddindən artıq istiləşmə quruluşunun meydana gəlməsi ehtimalını azaltmaq üçün yüksək ərintili poladların qaynağı adətən aşağı istilik girişi ilə xarakterizə olunan rejimlərdə aparılır. Bu vəziyyətdə, kiçik diametrli (2-3 mm) elektrod telindən istifadə edərək əldə edilən kiçik kəsikli tikişlərə üstünlük verilir. Yüksək lehimli poladların elektrik müqavimətini artırdığı və elektrik keçiriciliyini azaltdığı üçün, qaynaq zamanı yüksək alaşımlı poladdan elektrodun yapışması karbon poladdan elektrodun yapışması ilə müqayisədə 1,5-2 dəfə azalır.

Qövs qaynağı zamanı qoruyucu qazlar kimi arqon, helium (daha az) və karbon dioksid istifadə olunur.

Arqon qövs qaynağı istehlak edilə bilən və qeyri-istehlak olunan volfram elektrodları ilə həyata keçirilir. İstehlak olunan elektrod, elektrod metalının reaktiv ötürülməsini təmin edən rejimlərdən istifadə edərək, tərs polaritenin birbaşa cərəyanından istifadə edərək qaynaqlanır. Bəzi hallarda (əsasən austenit poladları qaynaq edərkən) qövsün dayanıqlığını artırmaq və xüsusilə istehlak olunan elektrod, arqonun oksigen və ya karbon qazı ilə qarışıqları (10% -ə qədər) ilə qaynaq edərkən hidrogen səbəbindən məsamə əmələ gəlməsi ehtimalını azaltmaq üçün. istifadə olunur.

İstehlak olunmayan volfram elektrodu ilə qaynaq əsasən düz polaritenin birbaşa cərəyanından istifadə etməklə həyata keçirilir. Bəzi hallarda, poladda əhəmiyyətli miqdarda alüminium olduqda, oksid filminin katodik məhvini təmin etmək üçün alternativ cərəyan istifadə olunur.

Karbon dioksid atmosferində qövs qaynaqının istifadəsi hidrogen səbəbiylə qaynaq metalında məsamələrin əmələ gəlməsi ehtimalını azaldır; bu, asanlıqla oksidləşən elementlərin nisbətən yüksək keçid əmsalını təmin edir. Beləliklə, titan teldən ötürmə əmsalı 50% -ə çatır. Arqon atmosferində qaynaq edərkən, teldən titan ötürmə əmsalı 80-90% təşkil edir. Tərkibində yüksək xrom olan və karbon qazında az silisium olan poladları qaynaq edərkən qaynağın səthində odadavamlı, çətin çıxarılan oksid filmi əmələ gəlir. Onun mövcudluğu çox qatlı qaynağı çətinləşdirir.

Aşağı karbon tərkibli poladları qaynaq edərkən (0,07-0,08% -dən aşağı), çökmüş metalın karbürasiyası mümkündür. Karbonun qaynaq hovuzuna keçidi elektrod telində alüminium, titan və silisiumun olması ilə gücləndirilir. Dərin austenitik çeliklərin qaynaqlanması vəziyyətində, silikonun oksidləşməsi ilə birlikdə qaynaq hovuzunun metalının bir qədər karbürasiyası isti krekinq ehtimalını azaldır. Bununla belə, karbürləşmə qaynaq metalının xüsusiyyətlərini dəyişdirə və xüsusilə korroziya xüsusiyyətlərini azalda bilər. Bundan əlavə, elektrod metalının artan sıçraması müşahidə olunur. Metal səthdə sıçramaların olması korroziyaya qarşı müqaviməti azaldır.

Paslanmayan yüksək alaşımlı poladlar üçün qaynaq texnologiyaları daim təkmilləşdirilir. Bu mərhələdə, texnoloji prosesə ciddi riayət etməklə, paslanmayan polad qaynağın keyfiyyəti praktiki olaraq öz xüsusiyyətlərinə görə birləşdirilən hissələrin metalından aşağı deyil və qaynaq birləşməsinin ən yüksək etibarlılığına zəmanət verir.

Təhsil Defectoqaynaq zamanı qaynaqlı birləşmələrdə

Qaynaq qaynağı zamanı qaynaqlı birləşmələrin ən çox rast gəlinən qüsurları qaynağın natamamlığı, qeyri-bərabər eni və hündürlüyü (şəkil 1), iri qabıqlılıq, yumruluq və yəhərlərin olmasıdır. Avtomatik qaynaqda şəbəkədə gərginliyin dəyişməsi, naqillərin qidalanma çarxlarında sürüşməsi, hərəkət mexanizmindəki boşluq səbəbindən qeyri-bərabər qaynaq sürəti, elektrodun meyl bucağının düzgün olmaması və maye metalın boşluğa axması səbəbindən qüsurlar yaranır. Əllə və yarı avtomatik qaynaqda qüsurlar qaynaqçının kifayət qədər ixtisasının olmaması, texnoloji üsulların pozulması, elektrodların və digər qaynaq materiallarının keyfiyyətsizliyi səbəbindən yarana bilər.

düyü. 2. Dikişin forma və ölçüsündə qüsurlar: a - dikişin natamamlığı; b - qaynaq qaynağının qeyri-bərabər eni; c - fileto qaynaq ayağının uzunluğu boyunca qeyri-bərabərlik; h - tələb olunan dikişin möhkəmləndirilməsi hündürlüyü

Təzyiq qaynağı üçün (məsələn, nöqtəli qaynaq) xarakterik qüsurlar nöqtələrin qeyri-bərabər məsafəsi, dərin çuxurlar və birləşdirilən hissələrin oxlarının yerdəyişməsidir.

Dikişin forma və ölçüsünün pozulması tez-tez sarkma (sagging), alt kəsiklər, yanıqlar və sertifikatlaşdırılmamış kraterlər kimi qüsurların mövcudluğunu göstərir.

Dalğalar(sarkma) (şəkil 2) ən çox maye metalın soyuq əsas metalın kənarlarına axması nəticəsində üfüqi tikişlərlə şaquli səthləri qaynaq edərkən əmələ gəlir. Onlar yerli ola bilər, fərdi dondurulmuş damlalar şəklində və ya dikiş boyunca əhəmiyyətli dərəcədə ola bilər. Sarkmanın meydana gəlməsinin səbəbləri bunlardır: böyük qaynaq cərəyanı, uzun qövs, elektrodun yanlış mövqeyi, yuxarı və aşağı qaynaq edərkən məhsulun böyük meyl açısı. Dairəvi qaynaqlarda elektrodun zenitdən qeyri-kafi və ya həddindən artıq yerdəyişməsi zamanı sallanma əmələ gəlir. Sızıntıların olduğu yerlərdə nüfuzun olmaması, çatlamalar və digər qüsurlar tez-tez aşkar edilir.

Alt kəsiklər artan qaynaq cərəyanı və uzun bir qövs ilə tikişin kənarı boyunca əsas metalda əmələ gələn çökəkliklər (yivlər), çünki bu halda tikişin eni artır və kənarları daha güclü əriyir. Fileto qaynaqları ilə qaynaq edərkən, alt kəsiklər əsasən elektrodun şaquli divara doğru yerdəyişməsi səbəbindən baş verir ki, bu da onun metalının üfüqi şelfə əhəmiyyətli dərəcədə istiləşməsinə, əriməsinə və axmasına səbəb olur. Nəticədə, şaquli divarda alt kəsiklər, üfüqi rəfdə isə sarkma görünür. Qaz qaynaqında, qaynaq məşəlinin artan gücü, elektroşlak qaynaqında isə formalaşma sürüşmələrinin düzgün qurulmaması səbəbindən alt kəsiklər əmələ gəlir.

Alt kəsiklər əsas metal hissəsinin zəifləməsinə gətirib çıxarır və qaynaqlanmış birləşmənin məhvinə səbəb ola bilər.

Şəkil 3. Xarici qüsurlar: a - butt; b - künc; 1 - axın; 2 - altdan kəsilmiş.

Yanıqlar- Bu, deşiklərin meydana gəlməsi ilə əsasın və ya çökmüş metalın nüfuz etməsidir. Onlar kənarların kifayət qədər bükülməməsi, aralarındakı böyük boşluq, həddindən artıq qaynaq cərəyanı və ya aşağı qaynaq sürətlərində məşəl gücü səbəbindən yaranır. Yanma xüsusilə nazik metalın qaynağı zamanı və çox qatlı qaynağın ilk keçidini yerinə yetirərkən tez-tez olur. Bundan əlavə, yanıqlar flux pad və ya mis yastığın zəif sıxılması (avtomatik qaynaq), həmçinin qaynaq müddətinin artması, aşağı sıxılma qüvvəsi və qaynaqlanan hissələrin və ya elektrodların səthlərində çirklənmənin olması nəticəsində baş verə bilər. (nöqtə və tikişlə əlaqə qaynağı).

Doldurulmamış kraterlər qaynaq sonunda qövsün qəfil qırılması zamanı əmələ gəlir. Onlar dikişin kəsişməsini azaldır və çatlaqların əmələ gəlməsinin mənbəyi ola bilər.

Allbest.ru saytında yerləşdirilib

...Oxşar sənədlər

Paslanmayan poladın kəşf tarixi. Polada lazımi fiziki-mexaniki xassələri və korroziyaya davamlılığı verən ərinti elementlərinin təsviri. Paslanmayan polad növləri. Müxtəlif dərəcəli poladın fiziki xüsusiyyətləri, istehsal üsulları və tətbiqi.

mücərrəd, 23/05/2012 əlavə edildi

Yüksək temperaturda poladın mexaniki xüsusiyyətləri. Qövs sobasında poladın əridilməsi texnologiyası. Metalın çirklərdən təmizlənməsi. Oksidləşdirici proseslərin intensivləşməsi. Sobanın əritməyə hazırlanması, yükün yüklənməsi, poladın tökülməsi. Doldurma komponentlərinin hesablanması.

kurs işi, 04/06/2015 əlavə edildi

Aşağı alaşımlı polad HC420LA gücləndirilməsi üçün mexanizmlər. Dispersiyanın sərtləşməsi. İstehsal texnologiyası. Tədqiq olunan dərəcəli yüksək möhkəmlikli aşağı lehimli poladın mexaniki xassələri. Tövsiyə olunan kimyəvi tərkib. Poladın parametrləri və xassələri.

test, 16/08/2014 əlavə edildi

Müasir sənayedə poladdan istifadə anlayışı və əhatə dairəsi, onun təsnifatı və çeşidləri. Poladın qaynaq qabiliyyətinin təyin edilməsi qaydası və meyarları. Poladın qaynaq üçün hazırlanması mexanizmi, qüsurların növləri və onların aradan qaldırılması mərhələləri, iqtisadi səmərəliliyi.

kurs işi, 28/01/2010 əlavə edildi

Oksigen çeviricilərində polad istehsalı. Alaşımlı poladlar və ərintilər. Alaşımlı polad strukturu. Poladın təsnifatı və markalanması. Alaşımlı elementlərin poladın xüsusiyyətlərinə təsiri. Alaşımlı poladın istilik və termomexaniki müalicəsi.

mücərrəd, 24/12/2007 əlavə edildi

Poladın quruluşu və xassələri, mənbə materialları. Konvertorlarda, ocaq sobalarında və elektrik qövs sobalarında polad istehsalı. İnduksiya sobalarında poladın əridilməsi. Poladın sobadankənar təmizlənməsi. Polad tökmə. Elektrometallurgiya poladının xüsusi növləri.

mücərrəd, 22/05/2008 əlavə edildi