الغرض من الصلب 12x18n10t. مدونة حول شحذ. رموز G وM

تبدأ جميع أنواع الفولاذ الأوستنيتي في التحول إلى مغناطيسية بعد التصلب البارد.

لا، ليس الكل، ولكن فقط الطبقات الأوستنيتي-المارتنسيتي (وفقط بعد المعالجة المناسبة) أو الطبقات الأوستنيتي-الحديدية.

الشبكة المتمركزة على الوجه من الأوستينيت غير مستقرة في درجة حرارة الغرفة، أي. ومع أي زيادة كافية في طاقة النظام المغلق، سيتم إعادة بنائه إلى شبكة مركزية أكثر استقرارًا في الجسم عند درجة حرارة معينة.

حجتك خاطئة. أولاً، لا ينبغي مناقشة الشبكة الأوستنيتية، بل الشبكة الحديدية. ويرجع ذلك إلى حقيقة أن استقرار الشبكة الحديدية fcc (في ظل ظروف خارجية معينة) يعتمد على العناصر المذابة فيها. من الأدب (جولييف، لياكيشيف، برنشتاين أنا لا أعطي روابط كاملة كسول جدًا في الكتابة ) من المعروف أن معادن fcc والنيتروجين والكربون تعمل على تثبيت الأوستينيت، بينما تعمل معادن bcc على تثبيت الفريت. وجميعها تذوب في كل من الأوستينيت والفريت. يبدو هذا تافهًا، لكنني أعتبر هذه النقطة نقطة البداية لمزيد من التفكير. على الرغم من ذلك، إذا أردت، سأوافق على مصطلح شبكة fcc للأوستينيت، لأنه افهم ذلك.

ثانيًا، لحل مسألة أي شبكة حديدية تكون مستقرة في ظل ظروف معينة (التركيب الكيميائي للسبائك، ودرجة الحرارة، والضغط الطبيعي)، تحتاج إلى اللجوء إلى الشبكة المقابلة الرسم التخطيطي للدولة . على سبيل المثال، بالنسبة لنظام "Fe-Ni-Cr" يوجد قسم متساوي الحرارة مع وصف لهذا النظام (انظر Gulyaeva ص 412). يُظهر تحليل السبيكة الثلاثية "Fe-18Cr-10Ni" أنه عند 20 درجة مئوية و1 ATM. شبكة FCC من الحديد (الأوستينيت) مستقرة (التوازن). ملحوظةأن تسخين مثل هذه السبائك لا يؤدي إلى انتقال طور متعدد الأشكال (يحتوي حديد الدلتا على شبكة مخفية، ولكن مع فترة طويلة).

سؤال:وإذا أجرينا تشوهًا بلاستيكيًا للسبائك "Fe-18Cr-10Ni" (% C = 0)، فما هي الشبكة المستقرة (المستقرة بمرور الوقت)؟

إجابة:مباشرة أثناء التشوه، عندما يكون الضغط أكثر من 1 ATM. شبكة الحديد المخفية مستقرة (هذا من الممارسة ؛ لم أر مخططات الحالة هذه). أثناء التشوه، يحدث التحول، ولكن بمجرد عودة الضغط إلى 1 أجهزة الصراف الآلي. شبكة لجنة الاتصالات الفدرالية مستقرة. في هذه الحالة، يمكن أن تبقى مرحلة ألفا متبدلة الاستقرار في الهيكل لبعض الوقت، والتي، عند تسخينها، ستتحول بسرعة إلى غاما.

سؤال:ماذا لو قمت بتبريده إلى -196 درجة مئوية ثم تسخين سبيكة "Fe-18Cr-10Ni"؟

إجابة:حديد ألفا (محلول ألفا الصلب) مستقر عند درجات الحرارة المنخفضة. عند العودة إلى 20 درجة، سيحدث تحول (وفقًا لآلية الفرق)، ولكن بسبب انخفاض الانتشار الذاتي للحديد، سيستغرق الأمر وقتًا طويلاً (عدة سنوات).

ومع ذلك، ليس لدينا سبيكة ثلاثية، ولكن الفولاذ 12Х18Н10Т. إن إضافة الكربون، Mn، Si وTi إلى نظامنا الثلاثي يؤدي إلى تعقيد النظام (لم يعد بإمكانك رسم مخطط)، ولكن هناك طريقة للخروج. ها هو.

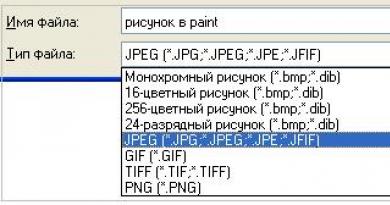

يوضح هذا الرسم البياني الفئة التي ينتمي إليها الفولاذ من درجة كيميائية معينة. تكوين من حيث ما يعادل٪ Ni وCr. أضع نقطتين على الرسم البياني: الأحمر والأخضر. تتوافق النقطة الحمراء مع تركيبة درجة الفولاذ 12Х18Н10Т (GOST 5632-72)، ولكن مع حد أدنى لـ Cr (17%) وحد أعلى لـ Ni (11%). النقطة الخضراء، الوضع المعاكس - يتوافق هذا مع تكوين العلامة التجارية لدينا 12Х18Н10Т، ولكن مع حد أعلى لـ Cr (19٪) وحد أدنى لـ Ni (9٪). أخذت محتوى الكربون يساوي 0.12% في الحالتين، ولم يؤخذ في الاعتبار التيتانيوم لقلة تأثيره. بالنسبة للنقطة الحمراء: eq.%N~15.5; مكافئ٪ الكروم ~ 18.5. بالنسبة للنقطة الخضراء: eq.%N~13.5; مكافئ٪ الكروم ~ 20.5.

بمعنى آخر، ضمن تركيبة الدرجة، يمكن أن يكون الفولاذ 12Х18 Н10Т إما أوستنيتي أو أوستنيتي حديدي. إذا قام علماء المعادن أيضًا بنفخ الكربون إلى 0.02% أو حدث إزالة الكربون من السطح، فسوف تنزلق (نقطة الفولاذ) إلى منطقة A+F+M.

في الوقت نفسه، بتركيبة متوسطة و0.12% درجة مئوية، يعتبر الفولاذ 12Х18Н10Т أوستنيتيًا بحتًا، وهو ما ورد في GOST 5632-72، وكذلك في الأدبيات المعدنية (لمن GOST و عزيزي علماء المعادنيا معلمينا الجيدين، هذا ليس مرسومًا، فلنذهب إلى الحديقة: غمزة :)

أشتري مغسلة، وأحضرها إلى المنزل، وأثقبها بمغناطيس، فيلتصق المغناطيس مثل الغريب.

لقد قمت اليوم بفحص حوضي في العمل باستخدام المغناطيس. لا ممغنط. ربما تم تصلب بعد الختم؟ أو ربما ليس 18-10، ولكن 18-25؟ بالطبع لا. على الأرجح، 18-10 الخاص بي يتوافق مع النقطة الحمراء، ولك، نيكولاي، يتوافق مع النقطة الخضراء.

والسؤال الأخير (لفيتالي).لماذا يصلبون الفولاذ الأوستنيتي، لأنه بعد التصلب يحتفظون بهذا الأوستينيت في بنيتهم بنسبة 100٪، مما يعني أن قوة الخضوع والصلابة ستكون كما كانت قبل التصلب تمامًا؟

إجابة.في هذه الحالة، لا يهدف التصلب إلى الحصول على مارتنسيت، ولكن إلى إذابة كربيدات الكروم في الأوستينيت. من ناحية، فإن مثل هذا الهيكل المتصلب أحادي الطور يتمتع بمرونة أعلى، والتي لا يمكن أن يكون لها تأثير إيجابي على عمليات التطوير المهني المستمر. ولكن الأهم من ذلك هو أن وجود كربيدات الكروم في الهيكل الفولاذي على طول حدود الحبوب يؤدي إلى تطور التآكل الحبيبي، لأن يؤدي تكوين كربيدات Cr23C6 إلى استنفاد المناطق الحدودية للحبوب في الكروم ويحدث انخفاض محلي في مقاومة التآكل. فيتالي، ضع في اعتبارك أنه عند تسخين الفولاذ المتصلب 12Х18Н10Т، يحدث إطلاق مكثف (0.5-1 ساعة) لكربيدات الكروم عند درجات حرارة أعلى من 450 درجة مئوية.

ملاحظة. فيما يتعلق بمشكلة قطع الفولاذ الأوستنيتي، أعتقد أننا بحاجة إلى إنشاء فرع (إذا لم يكن قد تم إنشاؤه بالفعل).

تم التعديل في 20 سبتمبر 2016 بواسطة إيليا إيليتش(أداة جلخ) – أداة قطع مصممة لمعالجة المواد الكاشطة (GOST 21445). يتكون من مواد كاشطة (حبيبات) متماسكة بواسطة رابطة. عادةً ما تكون صلبة (مثل عجلات الطحن والحجارة) وناعمة (مثل ورق الصنفرة والأحزمة والمعاجين). يتم تصنيفها أيضًا وفقًا للشكل الهندسي ونوع المادة الكاشطة وحجم الحبوب والرابطة والصلابة والبنية.

الأربطة غير عضوية وعضوية. تشمل المجلدات غير العضوية السيراميك والمعادن والمغنيسيوم. عضوي - الباكليت، الجليفثاليك، الفلكانيت.

رابطة السيراميك

وهو عبارة عن خليط متكلس من الطين الحراري والفلسبار والكوارتز والتلك ومواد أخرى. لزيادة اللدونة، تتم إضافة المواد اللاصقة. يتم استخدام كربيد السيليكون (SC)، وأكسيد الألومنيوم (OA)، والكهرباء، والكربوروندوم، وما إلى ذلك كمواد كاشطة. يمكن تصنيع المواد الكاشطة الرابطة الخزفية عن طريق صهر أو تلبيد المواد الخام. تسمح الرابطة الخزفية بإنتاج أدوات بأي حجم من الحبوب. إنه يوفر قوة عالية وصلابة ومقاومة للماء والحرارة. تشمل العيوب حقيقة أن مثل هذا الارتباط يمنح الأداة الكاشطة هشاشة متزايدة لتقليل التشريب بالكبريت الذي يمكن استخدامه. الرابطة الخزفية هي الأكثر شيوعًا لأنها يعد استخدامه للأدوات الكاشطة أمرًا منطقيًا لأكبر عدد من العمليات.

حزمة معدنية

يستخدم فقط للأدوات التي تستخدم الماس أو CBN كمادة كاشطة. تتميز الرابطة المعدنية بمقاومة عالية للتآكل والماء، وهي بنية كثيفة، ولكنها تميل إلى تشحيم سطح عمل الأداة. يتم إنتاج الموثق بعدة طرق - عن طريق الضغط والتلبيد والطريقة الجلفانية والصب. إن تآكل الأدوات الماسية ذات الروابط المعدنية أبطأ بكثير من الأدوات الكاشطة، وهو ما يفسر ليس فقط من خلال صلابة الماس أو CBN، ولكن أيضًا من خلال قدرتها المتزايدة على الاحتفاظ بها في الرابطة. ولكن عند معالجة الفولاذ عالي القوة، فإن الرابطة ليست قوية بما فيه الكفاية، وبالتالي يزداد استهلاك الماس وCBN. لزيادة قوى التصاق حبيبات الماس، يتم معدنة هذه الأخيرة، ومن ثم يتم ضغط الطبقة الحاملة للماس وتكلسها. إلى جانب قاعدة النحاس والقصدير الشهيرة M2-01 (M1)، يستخدم معهد كييف للمواد فائقة الصلابة (أوكرانيا) نوعين آخرين من الروابط المعدنية: على قاعدة من النحاس والقصدير مع إضافة أكسيد الحديد (M3) وعلى قاعدة من النحاس والقصدير مع إضافة أكسيد الحديد (M3) قاعدة الكوبالت (MO3).

رباط المغنيسيوم

يتكون من المغنسيت الكاوي وكلوريد المغنيسيوم. الدوائر الموجودة في هذه الرابطة غير متجانسة، وتبلى بسرعة وبشكل غير متساو، وهي استرطابية. يتم استخدامها للطحن الجاف. الميزة الوحيدة لهذا المزيج هي أن هذه الدوائر تعمل مع تسخين قليل للمنتجات المصنعة. يستخدم مع المساحيق الكاشطة الكاربورندوم أو اليكتروكوراندوم. أحد عيوب رابط المغنيسيوم هو انخفاض القوة الميكانيكية أثناء التخزين على المدى الطويل.

رابطة جليبثال

وهو عبارة عن راتنجات صناعية مصنوعة من الجلسرين.على وأنهيدريد الفثاليك. يتم تصنيعها عن طريق خلط الحبوب الكاشطة (عادة KK الخضراء) مع مرطب، ثم مع راتنج الجليفثاليك المسحوق. بعد ذلك، تُفرك الكتلة من خلال شبكة، وتمريرها عبر قالب وإرسالها إلى أفران التجفيف. يتم استخدام المواد الكاشطة المستعبدة Glypthal للطحن النهائي والتشطيب. ويعتقد أن مقاومتها للماء ومرونتها أكبر من المواد الكاشطة المرتبطة بالباكليت، لكن قوتها ومقاومتها للحرارة أقل.

رابطة الباكليت

وهو عبارة عن راتنج الفينول فورمالدهايد الاصطناعي في شكل سائل أو مسحوق. عند استخدامه للتلميع، يتم إضافة حمض الأكساليك وأكاسيد الألومنيوم/القصدير/الكروم وما إلى ذلك إلى المادة الرابطة. وربما يكون هو الأكثر شيوعا من الأربطة العضوية. تتمثل الخصائص الإيجابية لموثق الباكليت في زيادة مقاومة التآكل والتوحيد الجيد لتكوين الأداة الكاشطة؛ وتشمل العيوب مقاومة منخفضة للحرارة، وزيادة الهشاشة عند 200 درجة مئوية وما فوق، وانخفاض المقاومة الكيميائية.

رابطة الفلكانيت

الأساس هو المطاط الاصطناعي المفلكن بدرجات متفاوتة من المرونة والصلابة. غالبًا ما يستخدم مسحوق الماس كمادة كاشطة لمجلدات الفلكانيت. تتمثل مزايا الأدوات التي تستخدم الروابط المطاطية البركانية في مقاومة التآكل الكبيرة، فضلاً عن المرونة العالية، مما يضمن جودة محسنة للسطح المُشكَّل. فهي لا تفقد صلابتها وقوتها تحت تأثير مستحلبات الماء وفي نفس الوقت لا تقاوم الكيروسين. تتمتع رابطة هذه العجلات بمقاومة منخفضة للحرارة (حوالي 160-200 درجة مئوية)، وبالتالي، مع زيادة الضغط ودرجة الحرارة أثناء عملية الطحن، يتم ضغط الحبوب الكاشطة إلى حد ما في الرابطة، ويتدهور القطع وتبدأ العجلة في العمل مثل أدق الحبيبات.

===

مصادر:

1. www.studref.com

2. www.stroitelstvo-new.ru

3. www.arxipedia.ru

4. www.stroitelstvo-new.ru

5. صورة من كتالوج نورتون 2004.

زات (دنيبر، أوكرانيا)

15 أكتوبر 2019

في مدونة Sharpening نفسها، ظهرت في السنوات الأخيرة مجموعة كبيرة من المقالات حول تشغيل هذه الأداة وغيرها من أدوات تجميل الأظافر واختيارها ومزاياها وعيوبها. إذا اخترت شيئًا من Stalex و/أو تابعت المنتجات الجديدة لهذه العلامة التجارية، فستكون المعلومات مفيدة لك بالتأكيد. خذ ملاحظة... إذا كنت تبحث عن أداة باسم مختلف، انتبه إلى اختيار المقالات. وتأكد من قراءة المعلومات من القسم "" - فمن غير المرجح أن تجدها في أي مكان آخر.

وبالمناسبة. أين تشحذ؟ ورشتنا في خدمتكم دائما. مريح. حالا. نوعيا. يتم استخدام خدماتنا من قبل متخصصي تجميل الأظافر من جميع أنحاء أوكرانيا.

زات (دنيبر، أوكرانيا)

12 أكتوبر 2019

زات (دنيبر، أوكرانيا)

http://www.site/

07 أكتوبر 2019

الفولاذ الناعم أمر مختلف تمامًا. كقاعدة عامة، هذه سكاكين غير مكلفة وقليل من الناس على استعداد لدفع ثمن شحذها الكامل، واختيار خيار الميزانية المنخفضة. لكن اليوم يصبح مثيرًا للاهتمام عندما يختار صاحب السكين مستوى شحذًا ممتازًا. يوجد بالفعل مكان للالتفاف حول الحجارة الطبيعية - من المرحلة الأولية إلى أحجار التشطيب للمستوى، أو.

بالنسبة للفولاذ الأكثر صلابة (مثلًا مثلًا)، غالبًا ما يبدأ عمل الأحجار الطبيعية بـ أو وينتهي مثلًا بمثله. وبطبيعة الحال، هذا تعميم فقط ولا يأخذ في الاعتبار المجموعات الكاملة، التي تعتمد، من بين أمور أخرى. حسب الغرض من السكين ورغبات صاحبه.

إذا أخذنا العام الماضي - من الصيف الماضي إلى هذا الصيف، فقد أصبحت ثلاثة أحجار بمثابة اكتشاف بالنسبة لي - لائحة برازيلية خضراء وبورجوندي (لقد ذكرتها بالفعل أعلاه)، وكذلك. إذا كانت الأولى، إلى جانب أحجار التشطيب الأخرى، قد حلت عمليا جميع المشكلات المتعلقة بالتشطيب، بما في ذلك. لنفس الفولاذ الناعم، أعتبر هندوستان أحد أفضل أحجار التشطيب لسكاكين المطبخ - أحب القطع العدواني وفي نفس الوقت الناعم الذي تم الحصول عليه بعد استخدام هذا الحجر.

حسنًا، إن استخدام نفس الألواح البرازيلية على الفولاذ الناعم جعل من الممكن إزالة Llyn Idwall من هذه المجموعات. اللعنة، ولكن لا يزال - كم هو مذهل هذا الحجر على M390! لم أندم أبدًا على شرائه.

لقد قمت بشحذ عدد لا بأس به من سكاكين المطبخ المصنوعة من X30Cr13، لذلك أوليت الكثير من الاهتمام لهذه المشكلة. يحدث أنني أستخدم Translucent Arkansas معهم بشكل أساسي للطهاة. إذا كنت في مزاج جيد، يمكنني العمل عليه، مما يزيد بشكل كبير من المتانة ويطيل عمر السكين على الأقل حتى التعديل الأول.

أنا أفهم كل شكوك القارئ فيما يتعلق بوجود تصلب بارد، لكنني كنت نفسي حتى اكتشفت هذه المشكلة، بعد أن حصلت على حافة تصلب. قبل أن أنسى، سأشير أيضًا في هذه المرحلة إلى أنه نعم، من المنطقي استخدام حمض الأوليك في هذه المرحلة (انظر الرابط في نهاية المقال). IMHO، هنا فقط من الضروري التمييز بين الأولين الفني والتجميلي، بالإضافة إلى مراقبة سمك الطبقة عند تطبيقه. مرة أخرى، هذا أمر شخصي، لكن الأولين الفني يعمل بشكل أفضل بشكل ملحوظ.

وباستخدام كلمة «تصلب» بكل جرأة، أشير إلى أنني حققت زيادة في الاحتفاظ بشحذ ماكينة الحلاقة (عندما يحلق السكين شعر الذراع) إلى 15 يومًا دون أي تعديل. أعتقد أن هذه نتيجة جيدة بالنسبة للميزانية X30Cr13 مع 50-52 HRC المشروطة (حسب الانطباعات).

ولكن هنا يوجد جانب ثانٍ - تزداد هشاشة الحافة بشكل ملحوظ بعد ظهور رقائق عليها بالفعل خلال أسبوع. ومن المثير للاهتمام أن الرقائق هنا تزيد إلى حد ما من العدوانية التي لا يمكن للسكين ذو اللون الشفاف في أركنساس أن يتباهى بها.

إلى أي مدى يعمل التحرير على المساط بشكل جيد مع التصلب؟ إنه صديق سيء. بعد 2-3 حالات من استخدام المساط، مع استعادة حدة العمل للسكين، يمكنك نسيان أي تأثير تصلب. حتى الشحذ التالي، والذي قد لا يكون قريبا.

واليوم بقي الحجر الأكثر غموضًا بالنسبة لي. يعمل الحجر بدقة شديدة، وفي كل مرة أختار حجرًا للتشطيب، تتجاوزه يدي نفسها. أريد هذا الموسم أن أنتظر الفرصة المناسبة، عندما يكون لدي سكاكين من فولاذ مختلف في نفس الوقت، بالإضافة إلى المزيد من الوقت، وأقوم بتجربة هذا الحجر - من الطحن في اليشب إلى مكانه في المجموعة.

لقد لعبت لفترة طويلة بما فيه الكفاية مع تسوية الشعر وقصه أثناء تعليقه، ولكن سيكون من المثير جدًا بالنسبة لي اختيار مجموعة بحيث، على الرغم من كل دقة عمل جاسبر، سيكون الناتج عدوانيًا مقبولًا.

زات (دنيبر، أوكرانيا)

05 أكتوبر 2019

ليس لأنني أقوم بإجراء تحليل طيفي للمعدن بعيني، ولكن ببساطة لأنه لا يوجد الكثير من الخيارات هنا. وأنا لا أفهم تمامًا الكلمات المتعلقة بـ D2 نفسها الموجودة في النسخ المتماثلة الصينية.

أتمنى لك يومًا سعيدًا وسكاكين حادة للجميع!

زات (دنيبر، أوكرانيا)

03 أكتوبر 2019

حظا سعيدا للجميع ورعاية وقتك!

زات (دنيبر، أوكرانيا)

01 أكتوبر 2019

27 سبتمبر 2019

20 سبتمبر 2019

حظا سعيدا والأدوات الحادة للجميع!

زات (دنيبر، أوكرانيا)

17 سبتمبر 2019

ومع ذلك، سأكرر. يسمح شطب الحفرة العميقة جدًا باختراق المحاليل المطهرة والماء عند تعقيم الجهاز. بمرور الوقت، يتكون الصدأ، الذي لا ينتهك فقط ظروف تشغيل أداة معقمة في صالون التجميل، ولكنه يخلق أيضًا مشاكل في التصاق المسمار أثناء صيانة القواطع في ورشة الشحذ.

نعم، تظهر الصورة أنه عند فك المسمار، تمزق الفتحة المتقاطعة. نعم، إنه أمر مؤسف بالنسبة لمفك البراغي، ولكن لا يزال يتعين تغيير المسمار - فهو لا يضغط بإحكام، مما يخلق توترًا غير ضروري على مستوى الثقب في الزنبرك، والذي سيؤدي عاجلاً أم آجلاً إلى كسره واستبداله .

أنا أحب هذه الأداة. لا توجد أسئلة جدية. يساعد أخصائيي تجميل الأظافر والمبراة على كسب المال. لكن مثل هذه التفاصيل، التي تبدو غير مهمة للوهلة الأولى، غالبًا ما تهيج العمل، وتشتت الانتباه، وعند صيانة ماكينة القص، تؤدي إلى نفقات غير ضرورية لكل من أخصائيي تجميل الأظافر أنفسهم والمبراة...

بعد أن كنت أشحذ الأدوات لسنوات عديدة، أواجه أحيانًا مواقف عند العمل بسكاكين التقشير الكلاسيكية، عندما لا يتمكن عملائي من اختيار ما يحتاجون إليه على الفور من مثل هذه السكين؟ قررت اليوم أن أتحدث عن بديل لسكاكين الخضار المعتادة - مقشرة الخضار Victorinox 7.6075.4، التي تعمل في مطبخ منزلي منذ أكثر من عام. ويعمل بنجاح.

لن أتطرق بالتفصيل إلى السكين نفسه، سأشير بإيجاز فقط إلى أن Victorinox هي شركة سويسرية معروفة متخصصة في إنتاج جميع أنواع السكاكين. من سلسلة قشارة الخضار التي اخترتها تقدم الشركة سكاكين بألوان مختلفة. في حالتي هو مقبض أخضر مصنوع من الليفي. من حيث المبدأ، إذا كانت السكين ستعمل في الهواء الطلق، فمن الأفضل اختيار لون مختلف للمقبض عندما يكون السكين نفسه أكثر وضوحًا على خلفية العشب الأخضر.

سكينة فيكتورينوكس 7.6075.4 مزودة بشفرات من الفولاذ المقاوم للصدأ تعمل في اتجاهين - عند التنظيف باتجاهك وبعيدًا عنك. يوجد في قمته نتوء لإزالة البذور. لأكون صادقًا، لم أستخدمه أبدًا. إذا كان القارئ مهتمًا بالخصائص التفصيلية والكاملة، إذن جوجلللمساعدة - الغرض من المراجعة هو إظهار إمكانيات مقشرة الخضار Victorinox 7.6075.4، وليس بيع هذا السكين لك.

لذلك إذا كنت تتفق مع القول الشهير "من الأفضل أن ترى مرة واحدة بدلاً من أن تسمع سبع مرات"إذن لن أقوم بتصعيد الموقف وسأنتقل فورًا إلى الجزء الأول من القول.

1. تقشير البطاطس. لا مشكلة. تكون القشرة المقطوعة بالسكين رفيعة جدًا ويمكن رؤيتها حتى في الإضاءة المنخفضة. اسمحوا لي أن أذكرك، فقط في حالة، أن جميع الأعمال المعروضة في الصور تم تنفيذها بسكين تم استخدامه لأكثر من عام.

2. قشر الجزر؟ لا مشكلة. إنه أصعب وبالتالي فإن العملية نفسها تحدث بشكل أسرع وأسهل مما كانت عليه في مثال البطاطس.

3. تقشير الخيار . وبطبيعة الحال، الخيار لذيذ، طازج وليس يعرج. ومع ذلك، ماذا ينبغي أن يكون؟ سكين Victorinox 7.6075.4 ببساطة لم يلاحظ ذلك، حيث قام بعمله على أكمل وجه.

4. تقشير التفاحة. التفاحة ناعمة وحلوة جدًا. ربما فاجأت مقشرة الخضار Victorinox 7.6075.4 نفسها بمدى سرعة تنظيفها. نعم. قبل التنظيف قمت بتقطيعه إلى نصفين. في المثال التالي لن أفعل هذا بعد الآن))

5. تنظيف الطماطم الطازجة، والتي تسمى عادة الطماطم. الطماطم الوردية: عصيرية، ناضجة، ناعمة. حلوة بالطبع. لقد كان من العار تنظيفه. هنا اضطررت إلى العبث لفترة أطول - استغرق الأمر حوالي 30-40 ثانية.

6. تقطيع الخيار الأخضر؟ لا شيء يمكن أن يكون أبسط. مع Victorinox 7.6075.4، حتى الطفل يمكنه التعامل مع هذه المهمة. وبالمناسبة، فإن مقشرة الخضار لها شفرات آمنة ولا أستطيع أن أتخيل كيف يمكنها أن تقطع نفسها.

يوجد أدناه في الصورة نفس اللوحة، فقط من زاوية مختلفة. وإذا كنت تريد لف لفائف الخيار، فمن الأفضل أن تستغرق وقتًا أطول من الصور المعروضة.

وأردت أيضًا تقشير الكيوي، لكنه لم يكن في الثلاجة... ومع ذلك، أعتقد أن ستة أمثلة كانت كافية للقارئ لتكوين انطباعه الخاص عن سكين تقشير الخضار Victorinox 7.6075 وإمكانياته.

سأضيف أن السكين سهل التنظيف، ولم يتم مسح الشعار (بعد عام تقريبًا من الاستخدام) من المقبض، وقد ترسخت السكين نفسها في مطبخ المنزل، لتصبح مساعدًا جيدًا لزوج من الخضار سكاكين ذات شفرات عادية.

ماذا استطيع قوله؟ إن حدة سكاكين المطبخ شيء قوي. هذا ليس فقط الراحة والراحة في العمل، ولكن أيضًا توفير الوقت، وهو الأكثر قيمة هذه الأيام. سبق أن نشرت مدونة Sharpening مقالة مراجعة تتضمن أمثلة لأفضل الأجهزة التجارية لشحذ سكاكينك، والتي ستساعدك على شحذ سكاكينك لدرجة حلاقة شعرة ذراعك دون الكثير من المتاعب.

وإذا قمت أنت أو عائلتك بالطهي في المنزل، فستكون هذه المعلومات مثيرة للاهتمام بالنسبة لك بالتأكيد - اقرأ المقال ""...

أستطيع أن أفهم متى يكون ذلك ضروريًا حقًا - على سبيل المثال، مع قصات شعر بعض الرجال. لكنني لا أفهم لماذا يفضل بعض مصففي الشعر مثل هذه الآلة عند قص شعر النساء.

يتميز مقص تصفيف الشعر بهندسة معقدة مصممة لأداء العمليات التكنولوجية المختلفة. يتم أيضًا تحديد زوايا شحذ معينة لهم. الشحذ نفسه يجعل شفرات مقص تصفيف الشعر حادة للغاية - وهذا ليس فقط خصائص المقص والفولاذ الذي صنعت منه، وتصنيف المبراة، ولكن أيضًا الحاجة إلى قص الشعر باستخدام هذا المقص بشكل مثالي. دقيقة ومتساوية، دون أي ضرر لكل شعرة مقصوصة على حدة.

تعمل ماكينة قص الشعر بمبدأ مختلف تمامًا، فهي لا تقص الشعر، بل تقوم بتقطيعه، تاركة وراءها أطرافًا متقصفة. وهذا هو، إذا كانت قصة الشعر نفسها، بما في ذلك. يجب أن ينقذك من الشعر المتقصف، ففي وقت القطع فإنك تؤدي بالفعل إلى تفاقم الوضع عندما ينفصل الشعر المقطوع عند أطرافه.

أنا أفهم ما تفكر فيه. لكن ليست هناك حاجة لمقارنة قصات الشعر القصيرة للرجال بقصات الشعر النسائية التي يصل طول شعرها إلى 60-70 سم. إذا تم قص شعر الرجل مرة واحدة في الشهر، فإن قص شعر المرأة يتم أحيانًا مرة كل 6-8 أشهر. . في الحالات الأولى، يقومون ببساطة بقطع الشعر القديم المنقسم إلى 1-1.5 سم من طوله (قد لا تلاحظ حتى حالته).

في الأمثلة الخاصة بقص شعر المرأة باستخدام ماكينة تصفيف الشعر، سيتعين عليك الاستمرار لأكثر من ستة أشهر وسيزيد طول الشعر المقسم في هذه الحالة بمعدل 1-1.5 سم شهريًا. كيف ستبدو أطراف شعرك المتقصفة بعد 3 أو 4 أشهر عندما تتم دعوتك إلى حفلة عيد ميلاد أصدقائك؟

نعم. لا يمكنك تحمل تكلفة قصة شعر من مصفف شعر جيد يعمل بأدوات عالية الجودة لفترة طويلة. لكن ما مدى مبرر خطورة الحصول على قصة شعر عند مصفف شعر كبير من أقرب مصفف شعر من الدرجة الاقتصادية، فعند استخدام ماكينة تصفيف شعر رخيصة الثمن يجبرك على المجيء إليه شهرًا بعد شهر لقص الشعر المتقصف وإتلافه مرة أخرى خلال فترة حلاقة شعر؟

بالمناسبة، الأمر نفسه ينطبق على حلاقة الشعر للرجال - قصة شعر جيدة من مصفف شعر جيد ستكون مرئية حتى بعد 2-3 أشهر دون أي تصفيف. وأنت محظوظ إذا وجدت مثل هذا المعلم. قد لا يكون لديه ما يسمى معلقًا على حائطه. شهادات من دورات أو ندوات أو معارض سنوية متخصصة، لكنه يعرف عمله، وستلاحظ نتيجته ليس فقط النهوض من كرسي تصفيف الشعر الخاص به، بل بعد أشهر قليلة من عمله.

اسمحوا لي أن أضيف أنه يمكن بسهولة تطهير المقص تمامًا، في حين أن تطهير كتل السكاكين في آلات تصفيف الشعر يتلخص في مسح جسدها بمنديل مبلل بالكحول. الحد الأقصى الممكن هو رذاذ مطهر.

ولكن حتى في هذه الحالة، يتم الرش نفسه فقط على السطح الخارجي، في حين يتوفر فقط مادة التشحيم للأسطح الداخلية، مما يحمي كتل السكين من الحرارة الزائدة والبهتان السريع.

يبقى زيت الآلة المستخدم في التزييت على السكاكين ويدخل إلى الشعر من خلالها. يمكن أن يؤدي ذلك إلى تلف الشعر ويتطلب استخدامًا إضافيًا للأقنعة الخاصة ومكيفات الشعر.

على الإنترنت، لم أجد صورًا ماكرو لما تبقى من الشعر بعد قصه بمقص - ربما لا يرغب مصنعو المقص ببساطة في صدمة مشتري منتجاتهم. ولكن هناك صورًا لمثل هذه الجروح التي تم إجراؤها باستخدام ماكينة الحلاقة الكهربائية المستخدمة في الحلاقة. نعم، إنه ليس نفس الشيء، لكنه يعطيك فكرة عما يحدث في أطراف قص الشعر بالمقص - قد يكون أفضل قليلاً أو أسوأ قليلاً مما هو موضح في الصورة في عنوان هذا المقال.

انظر مرة أخرى - تُظهر الصور الكلية الملتقطة تحت المجهر الإلكتروني جزءًا من الشعر: على اليسار - مصنوع بشفرة حلاقة مستقيمة، وعلى اليمين - مقصوص بشفرة حلاقة كهربائية.

لقد تم بالفعل عرض صور مماثلة في المدونة الخاصة بالشحذ، انظر إليها في المقالة "" - وهذا أمر مثير للاهتمام حتى بالنسبة لأولئك الذين لا يهتمون بهذه المشكلة. يمكنك أيضًا العثور على معلومات مفيدة مع أمثلة للشعر التالف في المقالة "". إذا كنت ترغبين في الحصول على شعر جيد وجميل، فإنني أنصحك بشدة أن تنتبه جيدًا لهذه المواد.

شكرًا لكم على اهتمامكم!

الصورة: www.canyouactually.com

التسميات

وصف

يتم استخدام الفولاذ 12Х18Н10Т: لتصنيع المطروقات لأجزاء الهندسة الميكانيكية العامة؛ قطع غيار المعدات الكيميائية؛ أجزاء تعمل في درجات حرارة تصل إلى +600 درجة مئوية؛ آلات وأوعية اللحام العاملة في المحاليل المخففة لأحماض النيتريك والخليك والفوسفوريك ومحاليل القلويات والأملاح؛ الأجزاء التي تعمل تحت ضغط عند درجات حرارة تتراوح من -196 إلى +600 درجة مئوية، وفي وجود وسائط عدوانية تصل إلى +350 درجة مئوية؛ أجزاء تصنيع الطائرات؛ مواد الاستهلاك المنزلي؛ الأجهزة وقطع الغيار في صناعة المواد الغذائية. توصيلات المعدات العاملة في البيئات المشعة وفي اتصال مع البيئات العدوانية؛ كطبقة تكسية في إنتاج صفائح مقاومة للتآكل مدرفلة على الساخن مكونة من طبقتين؛ حلقات مدرفلة صلبة لأغراض مختلفة وحلقات ملحومة من صفائح محددة بالتشوه الدوراني لمعدات هندسة الطاقة والصناعة الكيميائية؛ الصلب المدرفل على البارد والمقاطع المنحنية المخصصة لتصنيع جلود وإطارات هياكل سيارات الركاب؛ الصفائح المعدنية بسمك يتراوح من 40 مم إلى 160 مم المستخدمة في إنتاج أجزاء وهياكل بناء السفن العاملة في ظروف مياه البحر؛ حبال مزدوجة وثلاثية لظروف العمل الخاصة؛ الأنابيب غير الملحومة المدرفلة على البارد والمسحوبة على البارد والمدرفلة على الساخن المخصصة لخطوط الأنابيب والتجهيزات عالية الجودة؛ شبكة سلكية منسوجة من نسيج قطني طويل، تستخدم كمواد تقوية في صناعة صفائح الفولاذ الأسبستوس، لفصل المواد الصلبة السائبة حسب حجم الحبوب، والترشيح وأغراض أخرى؛ سلك زنبركي مخصص لإنتاج نوابض أسطوانية تعمل في الهواء والبيئات العدوانية (مياه البحر، محاليل الملح والكلور، بخار ماء البحر، في المناخات الاستوائية) عند درجات حرارة تتراوح من -253 درجة مئوية إلى +300 درجة مئوية وتستخدم في أختام التوربينات، صمامات الأمان، والمضخات، والمنظمات، والضواغط؛ نوابض الالتواء صفائح ثنائية المعدن من سبائك الألومنيوم AMg6، مخصصة لتصنيع المحولات المسطحة للأغراض العامة؛ تستخدم الأنابيب المصبوبة بالطرد المركزي كمكونات في معدات الصناعات المعدنية والميكانيكية والزجاج والسيراميك والتعدين والمعالجة البتروكيماوية، وكذلك مخصصة لتصنيع الفراغات والأجزاء المستخدمة في تكوين المنتجات في صناعات الطيران والصناعات النووية.

ملحوظة

الفولاذ مقاوم للتآكل ومقاوم للحرارة ومقاوم للحرارة.

فولاذ الكروم والنيكل المستقر من الطبقة الأوستنيتي.

الحد الأقصى لدرجة حرارة التشغيل الموصى بها على المدى الطويل هو +800 درجة مئوية.

الحد الأقصى لدرجة حرارة التشغيل الموصى بها لفترات طويلة جدًا هو +600 درجة مئوية.

درجة حرارة تكوين القشور المكثفة في الهواء هي 850 درجة مئوية.

المعايير

| اسم | شفرة | المعايير |

|---|---|---|

| المنتجات المدرفلة الطويلة والشكل | ب22 | غوست 1133-71، غوست 2590-2006، غوست 2879-2006 |

| طرق الاختبار. طَرد. العلامات | ب09 | غوست 11878-66 |

| سبائك الصلب الأسلاك | ب73 | غوست 18143-72، تو 3-230-84، تو 3-1002-77، تو 14-4-867-77 |

| تشكيل المعدن. المطروقات | ب03 | غوست 25054-81، أوست 108.109.01-92، أوست 5R.9125-84، أوست 26-01-135-81، تو 108.11.930-87، تو 14-1-1530-75، تو 14-1-2902 -80، تو 108.11.917-87، إس تي تسكابا 010-2004 |

| شرائط | ب34 | غوست 4986-79، تو 3-703-92، تو 14-1-1073-74، تو 14-1-1370-75، تو 14-1-1774-76، تو 14-1-2192-77، تو 14 -1-2255-77، تو 14-1-3166-81، تو 14-1-4606-89، تو 14-1-652-73، تو 14-1-3386-82 |

| صفائح وشرائط | ب33 | GOST 5582-75، GOST 7350-77، GOST 10885-85، GOST R 51393-99، TU 108-1151-82، TU 108-930-80، TU 14-105-451-86، TU 14-1-1150 -74، تو 14-1-1517-76، تو 14-1-2186-77، تو 14-1-2476-78، تو 14-1-2542-78، تو 14-1-2550-78، تو 14 -1-2558-78، تو 14-1-2675-79، تو 14-1-3199-81، تو 14-1-3720-84، تو 14-1-394-72، تو 14-1-4114- 86، تو 14-1-4262-87، تو 14-1-4364-87، تو 14-1-4780-90، تو 14-1-5040-91، تو 14-1-5041-91، تو 14- 1-867-74، تو 14-229-277-88، تو 14-138-638-93، تو 14-1-3485-82، تو 05764417-038-95، تو 14-1-4212-87 |

| ب30 | غوست 5632-72 | |

| المنتجات المدرفلة الطويلة والشكل | ب32 | غوست 5949-75، غوست 7417-75، غوست 8559-75، غوست 8560-78، غوست 14955-77، غوست 18907-73، أوست 1 90224-76، أوست 1 90365-85، تو 14-1-686-88 ، تو 14-1-1534-76، تو 14-1-1673-76، تو 14-1-2142-77، تو 14-1-2537-78، تو 14-1-2972-80، تو 14-1 -3564-83، تو 14-1-3581-83، تو 14-1-377-72، تو 14-1-3818-84، تو 14-1-3957-85، تو 14-1-5039-91، تو 14-1-748-73، تو 14-11-245-88، تو 14-131-1110-2013، تو 14-1-1271-75 |

| الأنابيب الفولاذية وأجزاء التوصيل الخاصة بها | ب62 | GOST 9940-81، GOST 9941-81، GOST 11068-81، GOST 14162-79، GOST 19277-73، TU 14-159-165-87، TU 14-3-1109-82، TU 14-3-1120- 82، تو 14-3-1574-88، تو 14-3-308-74، تو 14-3-769-78، تو 1380-001-08620133-93، تو 14-159-249-94، تو 14- 159-259-95، تو 1380-001-08620133-05، تو 14-158-135-2003، تو 14-3R-110-2009، تو 14-3R-115-2010، تو 14-131-880-97 ، تو 14-225-25-97، تو 14-158-137-2003، تو 95.349-2000، تو 14-3-1654-89، تو 1333-003-76886532-2014 |

| الأجزاء والمكونات المشتركة لمختلف الآلات والآليات | G11 | غوست ص 50753-95 |

| معايير الحساب والتصميم | ب02 | أوست 1 00154-74 |

| التصنيف والتسميات والقواعد العامة | في 20 | أوست 1 90005-91 |

| الفراغات. الفراغات. ألواح | في 21 | أوست 1 90176-75 |

| الفراغات. الفراغات. ألواح | ب31 | أوست 3-1686-90، أوست 95-29-72، أوست 1 90241-76، أوست 1 90284-79، أوست 1 90342-83، أوست 1 90393-90، أوست 1 90397-91، أوست 1 90425-92، تو 3-1083-83، تو 14-105-495-87، تو 14-1-1214-75، تو 14-1-1924-76، تو 14-132-163-86، تو 14-1-3844- 84، تو 14-1-4434-88، تو 14-1-565-84، تو 14-1-632-73، تو 14-1-685-88، تو 14-133-139-82، تو 14- 3-770-78، تو 14-1-3129-81 |

| لحام وقطع المعادن. لحام، التثبيت | ب05 | أوست 95 10441-2002، تو 14-1-656-73 |

| المعالجة الحرارية والكيميائية الحرارية للمعادن | ب04 | ستب 26.260.484-2004، ست تسكبا 016-2005 |

| صفائح وشرائط | ب53 | تو 1-9-1021-84، تو 1-9-1-84، تو 1-9-556-79، تو 1-9-1021-2008 |

| شبكة معدنية | ب76 | تو 14-4-1569-89، تو 14-4-1561-89، تو 14-4-507-99 |

| الحبال الفولاذية | ب75 | تو 14-4-278-73 |

التركيب الكيميائي

| معيار | ج | س | ص | من | سجل تجاري | سي | ني | الحديد | النحاس | ن | الخامس | شهر | دبليو | يا |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| تو 1333-003-76886532-2014 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | بقية | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| تو 14-1-3844-84 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 10-11 | بقية | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| تو 14-1-632-73 | 0.08-0.12 | ≤0.015 | ≤0.015 | 1-2 | 17-19 | ≤0.8 | 9-11 | بقية | ≤0.25 | - | - | - | - | - |

| غوست 19277-73 | ≤0.12 | ≤0.015 | ≤0.015 | ≤2 | 17-19 | ≤0.8 | 9-11 | بقية | ≤0.25 | - | - | - | - | - |

| تو 14-1-3581-83 | ≤0.12 | ≤0.02 | ≤0.03 | ≤2 | 17-19 | ≤0.8 | 9-11 | بقية | ≤0.4 | - | ≤0.2 | ≤0.3 | ≤0.2 | - |

| تو 14-1-656-73 | ≤0.12 | ≤0.02 | ≤0.035 | 1-2 | 17-19 | ≤0.8 | 9-11 | بقية | ≤0.4 | ≤0.02 | ≤0.2 | ≤0.5 | ≤0.2 | ≤0.006 |

| تو 14-1-748-73 | ≤0.12 | ≤0.02 | ≤0.04 | ≤2 | 17-19 | ≤0.8 | 9-11 | بقية | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| تو 3-1002-77 | 0.09-0.12 | ≤0.02 | ≤0.035 | 1.5-2 | 17-18 | ≤0.8 | 10-11 | بقية | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| تو 14-158-137-2003 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | بقية | - | - | - | - | - | - |

الحديد- الاساسيات.

وفقًا لـ GOST 5632-72، وTU 108-930-80، وTU 14-1-748-73، محتوى Ti % = 5C% - 0.8%. بالنسبة لأجزاء الطائرات، محتوى Mo % ≥ 0.30%.

وفقًا لـ TU 14-1-2902-80 محتوى Ti% = 5(C-0.02)% - 0.7%. بناءً على طلب المستهلك، يمكن ضبط محتوى المنغنيز على ≥ 1.0%.

وفقًا لـ TU 14-1-2186-77 وTU 3-1002-77 محتوى Ti % = 5(C-0.02) % - 0.7%.

وفقًا لـ TU 14-158-137-2003، محتوى Ti% = 5C% - 0.7%. يُسمح بإدخال السيريوم والمعادن الأرضية النادرة الأخرى بنسبة 0.2-0.3٪ والتي لا يتم تحديدها بالتحليل الكيميائي.

وفقًا للمواصفة TU 14-1-686-88، يتم إعطاء التركيب الكيميائي للصلب 12Х18Н10Т-ВД. محتوى Ti% = 5(C-0.2)% - 0.7%. الانحرافات عن محتوى العناصر في التركيب الكيميائي للصلب، التي لم تحددها المواصفات الفنية - وفقًا لـ GOST 5632.

وفقًا لـ GOST 19277-73، يتم إعطاء التركيب الكيميائي للصلب 12Х18Н10Т-ВД؛ درجة الفولاذ 12Х18Н10Т يجب أن يكون لها تركيبة كيميائية وفقًا لـ GOST 5632. الحد الأقصى للانحرافات في التركيب الكيميائي يتوافق مع GOST 5632. يجب أن يكون الجزء الكتلي من التيتانيوم في الفولاذ 12Х18Н10Т و12Х18Н10Т-ВД Ti٪ = 5(С-0.02)٪ - 0.7%.

وفقًا للمواصفة TU 14-3R-115-2010، يجب أن يكون الجزء الكتلي من التيتانيوم في الفولاذ 08Х18Н10Т Ti% = 5С% - 0.7%، ولكن ليس أقل من 0.30%.

وفقًا للمواصفة TU 14-1-3581-83، يتم إعطاء التركيب الكيميائي للصلب 12Х18Н10Т-ВД. محتوى Ti% = 5C% - 0.8%.

وفقًا للمواصفة TU 14-1-632-73، يتم إعطاء التركيب الكيميائي لدرجة الفولاذ 12Х18Н10Т-ВД. محتوى التيتانيوم Ti = (C-0.02)x5%-0.7%. يُسمح بالانحرافات عن معايير التركيب الكيميائي في المنتجات النهائية: الكربون -0.10%، المنغنيز -0.30%، الفوسفور +0.0050%.

الخصائص الميكانيكية

| القسم، مم | ق T | ق 0.2، ميغاباسكال | σ ب، ميجاباسكال | د5،% | د 4 | د 10 | ص،٪ | كيلوجول/م2، كيلوجول/م2 | صلابة برينل، MPa |

|---|---|---|---|---|---|---|---|---|

| أنابيب صغيرة الحجم (شعرية) معالجة بالحرارة أو باردة كما يتم تسليمها وفقًا لـ GOST 14162-79 | ||||||||

| - | ≥549 | ≥35 | - | - | - | - | - | |

| أنابيب غير ملحومة لخطوط الزيت والوقود، معالجة بالحرارة كما تم تسليمها وفقًا لـ GOST 19277-73 | ||||||||

| - | ≥549 | ≥40 | - | - | - | - | - | |

| - | 225-315 | 550-650 | 46-74 | - | - | 66-80 | 215-372 | - |

| تدرج مؤشرات خاصية الأجزاء الجاهزة المعالجة حرارياً طبقاً لـ OST 1 90005-91 | ||||||||

| - | - | 540-800 | - | - | - | - | - | - |

| ≥246 | ≥520 | ≥37 | - | - | - | - | - | |

| منتجات طويلة. التبريد 1050-1100 درجة مئوية، تبريد الهواء | ||||||||

| - | 135-205 | 390-440 | 30-42 | - | - | 60-70 | 196-353 | - |

| الفراغات (المطروقات والأختام) وفقًا لـ OST 95-29-72 في حالة التسليم: الأوستنة عند 1020-1100 درجة مئوية، التبريد في الماء أو الهواء | ||||||||

| ≥186 | ≥372 | - | - | - | - | - | - | |

| منتجات طويلة. التبريد 1050-1100 درجة مئوية، تبريد الهواء | ||||||||

| - | 135-205 | 380-450 | 31-41 | - | - | 61-68 | 215-353 | - |

| ≤60 | ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | 121-179 |

| منتجات طويلة. التبريد 1050-1100 درجة مئوية، تبريد الهواء | ||||||||

| - | 120-205 | 340-410 | 28-38 | - | - | 51-74 | 196-358 | - |

| الفراغات لتجهيزات خطوط الأنابيب وفقًا لـ ST TsKBA 016-2005. تصلب في الماء أو في الهواء من 1020 إلى 1100 درجة مئوية (مدة الاحتفاظ 1.0-1.5 دقيقة/مم من أكبر مقطع عرضي ولكن ليس أقل من 0.5 ساعة) | ||||||||

| 60-100 | ≥196 | ≥490 | ≥39 | - | - | ≥50 | - | 121-179 |

| منتجات طويلة. التبريد 1050-1100 درجة مئوية، تبريد الهواء | ||||||||

| - | 120-195 | 270-390 | 27-37 | - | - | 52-73 | 245-353 | - |

| الفراغات لتجهيزات خطوط الأنابيب وفقًا لـ ST TsKBA 016-2005. تصلب في الماء أو في الهواء من 1020 إلى 1100 درجة مئوية (مدة الاحتفاظ 1.0-1.5 دقيقة/مم من أكبر مقطع عرضي ولكن ليس أقل من 0.5 ساعة) | ||||||||

| 100-200 | ≥196 | ≥490 | ≥38 | - | - | ≥40 | - | 121-179 |

| منتجات طويلة. التبريد 1050-1100 درجة مئوية، تبريد الهواء | ||||||||

| - | 120-195 | 265-360 | 20-38 | - | - | 40-70 | 255-353 | - |

| الفراغات لتجهيزات خطوط الأنابيب وفقًا لـ ST TsKBA 016-2005. تصلب في الماء أو في الهواء من 1020 إلى 1100 درجة مئوية (مدة الاحتفاظ 1.0-1.5 دقيقة/مم من أكبر مقطع عرضي ولكن ليس أقل من 0.5 ساعة) | ||||||||

| 200 | ≥196 | ≥490 | ≥35 | - | - | ≥40 | - | 121-179 |

| حلقات مدرفلة صلبة في حالة التسليم وفقًا لـ OST 1 90224-76. تصلب في الهواء أو الزيت أو الماء من 1050-1100 درجة مئوية | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| شريط مصنوع على البارد وفقًا للمواصفة TU 14-1-1073-74 | ||||||||

| - | - | ≥834 | - | ≥5 | - | - | - | - |

| شريط مدلفن على البارد 0.05-2.00 مم وفقًا لـ GOST 4986-79. التبريد في الماء أو الهواء من 1050-1080 درجة مئوية (عينات) | ||||||||

| 0.2-2 | - | ≥530 | - | ≥35 | - | - | - | - |

| 0.2 | - | ≥530 | - | ≥18 | - | - | - | - |

| شريط ملفوف على البارد ومعالج بالحرارة مع سطح محفور بدون تقسية، كما تم تسليمه وفقًا لـ TU 14-1-652-73 | ||||||||

| 0.1-0.8 | - | ≥529 | - | ≥35 | - | - | - | - |

| صفائح مدرفلة على الساخن (1.5-3.9 مم) وألواح مدرفلة على البارد (0.7-3.9 مم) وفقًا لـ GOST 5582-75. لا المعالجة الحرارية | ||||||||

| ≤3.9 | - | 880-1080 | ≥10 | - | - | - | - | - |

| ≤3.9 | - | ≥740 | ≥25 | - | - | - | - | - |

| صفائح مدرفلة على الساخن (1.5-3.9 مم) وألواح مدرفلة على البارد (0.7-3.9 مم) وفقًا لـ GOST 5582-75. تصلب في الماء أو الهواء من 1050-1080 درجة مئوية | ||||||||

| - | ≥250 | ≥40 | - | - | - | - | - | |

| ≥205 | ≥530 | ≥40 | - | - | - | - | - | |

| صفائح مدرفلة على الساخن (4.0-50.0 مم) وألواح مدرفلة على البارد (4.0-5.0 مم) وفقًا لـ GOST 7350-77. تصلب في الماء أو الهواء من 1000-1080 درجة مئوية | ||||||||

| - | ≥235 | ≥530 | ≥38 | - | - | - | - | - |

| صفائح مدلفنة على البارد (0.7-5.0 مم) وصفائح مدلفنة على الساخن (3.0-6.0 مم) مصنوعة من الفولاذ 12Х18Н10Т في حالة التسليم وفقًا للمواصفة TU 14-1-2476-78. تصلب في الماء أو الهواء من 1050-1080 درجة مئوية | ||||||||

| - | - | ≥540 | ≥40 | - | - | - | - | - |

| المطروقات للأجزاء المقاومة لـ MCC. التبريد من 1000-1050 درجة مئوية في الزيت أو الماء أو الهواء | ||||||||

| 100-300 | ≥196 | ≥510 | ≥38 | - | - | ≥45 | - | 121-179 |

| 60-100 | ≥196 | ≥510 | ≥39 | - | - | ≥50 | - | 121-179 |

| 60 | ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | 121-179 |

| المطروقات. التبريد في الماء أو الهواء من 1050-1100 درجة مئوية | ||||||||

| 1000 | ≥196 | ≥510 | ≥35 | - | - | ≥40 | - | - |

| المطروقات. التبريد في الهواء من 1050-1100 درجة مئوية، والتبريد في الزيت أو الماء | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

| الأسلاك الزنبركية من المجموعات B (عالية القوة) وVO (عالية القوة للأغراض الحرجة) وفقًا لـ TU 3-1002-77. عملت بجد كما تم تسليمها | ||||||||

| 0.11-0.71 | - | 1720-2010 | - | - | - | - | - | - |

| 0.81-2.81 | - | 1720-2010 | - | - | - | - | - | - |

| 3.01-3.51 | - | 1670-1960 | - | - | - | - | - | - |

| 4.01 | - | 1620-1910 | - | - | - | - | - | - |

| 4.51 | - | 1620-1860 | - | - | - | - | - | - |

| 5.01-5.51 | - | 1570-1760 | - | - | - | - | - | - |

| 6.01 | - | 1520-1720 | - | - | - | ≥20 | - | - |

| 6.51 | - | 1470-1670 | - | - | - | ≥20 | - | - |

| 7.01-7.51 | - | 1420-1620 | - | - | - | ≥20 | - | - |

| 8.01 | - | 1370-1570 | - | - | - | ≥20 | - | - |

| سلك زنبركي من المجموعة N (قوة عادية) وفقًا للمواصفة TU 3-1002-77. عملت بجد كما تم تسليمها | ||||||||

| 0.51-6.01 | - | ≥1230 | - | - | - | - | - | - |

| 6.51-10.01 | - | - | - | - | - | - | - | - |

| الأسلاك المعالجة بالحرارة كما تم تسليمها وفقًا لـ GOST 18143-72 (الاستطالة النسبية،٪ مع طول عينة تقديري يبلغ 100 مم يشار إليها لسلك من الدرجة الأولى، بين قوسين - للفئة الثانية) | ||||||||

| 0.2-1 | - | 590-880 | - | - | ≥25 (≥20) | - | - | - |

| 1.1-7.5 | - | 540-830 | - | - | ≥25 (≥20) | - | - | - |

| سلك مسحوب على البارد كما تم تسليمه وفقًا لـ GOST 18143-72 | ||||||||

| 0.2-3 | - | 1130-1470 | - | - | - | - | - | - |

| 3.4-7.5 | - | 1080-1420 | - | - | - | - | - | - |

| المنتجات المدرفلة في حالة التسليم، دون المعالجة الحرارية | ||||||||

| ≤5 | - | ≥930 | - | - | - | - | - | - |

| - | - | ≥529 | ≥40 | - | - | - | - | - |

| - | - | ≥549 | ≥35 | - | - | - | - | - |

| صفائح رقيقة مدلفنة على البارد ومقاطع منحنية معالجة بالحرارة في حالة التسليم وفقًا لـ GOST R 51393-99. تصلب في الماء أو الهواء من 1050-1080 درجة مئوية | ||||||||

| - | ≥205 | ≥530 | ≥40 | - | - | - | - | - |

| قضبان مدرفلة على الساخن ومطرقة وفقًا للمواصفة TU 14-1-656-73. العينات الطولية التبريد في الماء من 1000-1050 درجة مئوية | ||||||||

| - | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| تمت معايرة القضبان عند تسليمها (مُصلبة بالعمل) وفقًا لـ TU 14-1-3581-83 | ||||||||

| 20-25 | ≥225 | ≥539 | ≥25 | - | - | ≥55 | - | - |

| قضبان وفقًا للمواصفة TU 14-1-3581-83. التبريد في الهواء أو الزيت أو الماء من 1050 إلى 1100 درجة مئوية | ||||||||

| ≥196 | ≥539 | ≥40 | - | - | ≥55 | - | - | |

| قضبان أرضية، تمت معالجتها بقوة محددة (TS) وفقًا لـ GOST 18907-73 | ||||||||

| 1-30 | - | 590-830 | - | - | ≥20 | - | - | - |

| المنتجات الطويلة المدرفلة على الساخن والمطروقة وفقًا لـ GOST 5949-75. التبريد في الهواء أو الزيت أو الماء من 1020 إلى 1100 درجة مئوية | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| صفائح معدنية رقيقة معالجة بالحرارة (تليين) وفقًا للمواصفة TU 14-1-3199-81 | ||||||||

| 0.5-3 | ≥274.4 | ≥549.8 | ≥40 | - | - | - | - | - |

| الأنابيب فارغة وفقًا للمواصفة TU 14-1-686-88. التبريد في الماء أو الهواء من 1050-1080 درجة مئوية | ||||||||

| - | ≥530 | ≥40 | - | - | - | - | - | |

| الأنابيب المعالجة بالحرارة الفارغة وفقًا للمواصفة TU 14-1-3844-84. العينات الطولية والعرضية | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| - | ≥510 | ≥40 | - | - | - | - | - | |

| الأنابيب غير الملحومة المشوهة على البارد الخالية من المخاطر (المدلفنة على البارد، المسحوبة على البارد، والمدلفنة على الساخن) وفقًا لـ TU 14-3-769-78. المعالجة بالحرارة، كما تم تسليمها | ||||||||

| ≥196 | ≥548.8 | ≥35 | - | - | - | - | - | |

| الأنابيب غير الملحومة المشوهة على الساخن كما تم تسليمها وفقًا لـ GOST 9940-81 | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| أنابيب غير ملحومة ذات جدران رقيقة جدًا يصل قطرها إلى 60 مم في حالة التشغيل البارد وفقًا للمواصفة TU 14-3-770-78 | ||||||||

| ≥196 | ≥550 | ≥35 | - | - | - | - | - | |

| أنابيب غير ملحومة مشوهة على البارد والحرارة ذات جودة محسنة في حالة التسليم وفقًا لـ TU 14-3-1109-82 | ||||||||

| - | ≥558 | ≥36 | - | - | - | - | - | |

| أنابيب المنتجات الصحفية سداسية المعالجة حرارياً طبقاً للمواصفة TU 14-131-880-97 | ||||||||

| ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | - | |

| أنابيب صب الطرد المركزي المعالجة بالحرارة في حالة التسليم وفقًا للمواصفة TU 14-3R-115-2010. التبريد في الماء أو في الهواء تحت مروحة عند درجة حرارة 1050-1080 درجة مئوية | ||||||||

| ≥190 | ≥470 | ≥35 | - | - | - | - | - | |

| الأنابيب الملحومة كهربائيًا المعالجة بالحرارة، كما تم تسليمها (Dн=8.0-102.0 مم) | ||||||||

| ≥226 | ≥550 | ≥35 | - | - | - | - | - | |

| الأختام وفقًا لـ OST 1 90176-75. التبريد في الهواء أو الزيت أو الماء من 1050 إلى 1100 درجة مئوية | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

وصف الرموز الميكانيكية

الخصائص البدنية

| درجة حرارة | ه، المعدل التراكمي | G، المعدل التراكمي | ص، كجم/م3 | ل، ث / (م درجة مئوية) | ص، نوم م | أ، 10-6 1/درجة مئوية | ج، ي/(كجم درجة مئوية) |

|---|---|---|---|---|---|---|---|

| 20 | 198 | 77 | 7920 | 15 | 725 | - | - |

| 100 | 194 | 74 | - | 16 | 792 | 166 | 462 |

| 200 | 189 | 71 | - | 18 | 861 | 17 | 496 |

| 300 | 181 | 67 | - | 19 | 920 | 172 | 517 |

| 400 | 174 | 63 | - | 21 | 976 | 175 | 538 |

| 500 | 166 | 59 | - | 23 | 1028 | 179 | 550 |

| 600 | 157 | 57 | - | 25 | 1075 | 182 | 563 |

| 700 | 147 | 54 | - | 27 | 1115 | 186 | 575 |

| 800 | - | 49 | - | 26 | - | 189 | 575 |

| 900 | - | - | - | - | - | 189 | - |

| 1100 | - | - | - | - | - | 193 | - |

| 1000 | - | - | - | - | - | - | 596 |

وصف الرموز المادية

الخصائص التكنولوجية

| اسم | معنى |

|---|---|

| قابلية اللحام | قابلة للحام دون قيود. طرق اللحام: RDS (أقطاب TsT-26)، EShS وKTS. يوصى بالمعالجة الحرارية اللاحقة. بالنسبة لمعدات محطات الطاقة النووية - لحام قوس الأرجون الأوتوماتيكي بقطب كهربائي غير مستهلك في الوضع المستمر، لحام قوس الأرجون اليدوي بقطب كهربائي غير مستهلك (مع أو بدون مادة حشو)، يُسمح بلحام القوس اليدوي بأقطاب كهربائية مغلفة. للحام القوس اليدوي، يتم استخدام الأقطاب الكهربائية EA-400/10U؛ للقوس المغمور التلقائي - سلك Sv04Х19Н11МЗ مع تدفق OF-6، سلك Sv-08Х19Н10МЗБ مع تدفق AN-26؛ للحام في غاز التدريع Ar - سلك اللحام Sv-04Х19Н11МЗ أو Sv-08Х19Н10МЗБ. لمنع الميل إلى تآكل السكين للمجموعات الملحومة التي تعمل بحمض النيتريك، يتم تقوية التجميعات الملحومة في الهواء من 970-1020 درجة مئوية؛ في هذه الحالة، يجب الحفاظ على درجة حرارة التسخين عند الحد الأعلى (مدة الاحتفاظ بما لا يقل عن 2.5 دقيقة/مم من أكبر سمك للجدار، ولكن ليس أقل من ساعة واحدة). في حالة اللحام بالسلك St. 04Х19N11M3 أو الأقطاب الكهربائية من النوع E-07Х19Н11М3Г2F (الدرجات EA-400/10U، EA-400/10T، السلك St. 04Х19N11M3، وما إلى ذلك)، يتم استخدام التصلب في الهواء من 950-1050 درجة مئوية. (مدة الاحتفاظ لا تقل عن 2.5 دقيقة/مم من أقصى سمك للجدار، ولكن لا تقل عن ساعة واحدة). في حالة اللحام بأقطاب كهربائية من النوع E-08Х19Н10Г2MBB (الدرجات EA 898/21 B، وما إلى ذلك) لتخفيف الضغوط المتبقية في التجميعات الملحومة: أ) التشغيل عند درجات حرارة 350 درجة مئوية وما فوق؛ ب) العمل عند درجة حرارة لا تزيد عن 350 درجة مئوية، إذا لم يكن التصلب عمليًا، استخدم التلدين المثبت عند درجة حرارة 850-920 درجة مئوية (مدة الاحتفاظ بعد تسخين الشحنة لمدة ساعتين على الأقل). لتخفيف الضغوط المتبقية للمجموعات الملحومة التي تعمل عند درجة حرارة لا تتجاوز 350 درجة مئوية، بعد المعالجة الميكانيكية النهائية (قبل اللف)، إذا كانت الأنواع الأخرى من المعالجة الحرارية غير عملية، يتم التقسية عند 375-400 درجة مئوية (مدة الاحتفاظ 6-10 ساعات) )، ويستخدم تبريد الهواء. في حالة لحام الأنابيب التي يبلغ قطرها الداخلي 100 مم على الأقل أو أكثر للجسم (بدون سلك شدّاد)، وفقًا لوثائق التصميم، يتم استخدام التلدين المثبت عند درجة حرارة 950-970 درجة مئوية والتبريد بالهواء. |

| تزوير درجة الحرارة | البداية - 1200 درجة مئوية، النهاية - 850 درجة مئوية. يتم تبريد المقاطع التي يصل حجمها إلى 350 مم في الهواء. |

| حساسية القطيع | ليست حساسة. |

| القدرة على التصنيع | في الحالة المتصلبة عند НВ 169 و sВ=610 MPa Kn tv.all.=0.85 Kn b.st.=0.35. |

| البنية الكلية والتلوث | يجب أن تكون البنية الكلية للصلب خالية من آثار تجاويف الانكماش، والتشققات، والشوائب الأجنبية. يجب ألا تحتوي البنية الكلية للصلب وفقًا للمواصفة TU 14-1-686-88 على انكماش أو ارتخاء أو فقاعات أو شقوق أو شوائب غريبة أو قشور أو طبقات أو رقائق مرئية دون استخدام أجهزة مكبرة. فيما يتعلق بالمسامية المركزية وعدم تجانس النقاط ومربع الفصل، يجب ألا تتجاوز عيوب البنية الكلية الدرجة الأولى لكل نوع. إن وجود تبلور طبقة تلو الأخرى وكفاف ضوئي في البنية الكلية للمعدن ليس علامة رفض. يجب ألا يتجاوز محتوى الشوائب غير المعدنية في الفولاذ، وفقًا للحد الأقصى للدرجات: الأكاسيد والسيليكات (OT، OS، CX، SP، CH) - نقطتان؛ كبريتيد (ج) - 1 نقطة؛ نيتريدات وكربونات التيتانيوم (NT) - 4.5 نقطة. |

| البنية المجهرية | يجب ألا يتجاوز محتوى طور الفريت (طور ألفا) في القضبان التي يبلغ قطرها أو جانبها المربع 80 مم أو أكثر 1.5 نقطة (4-5٪). لا تخضع القضبان التي يبلغ قطرها أو ضلعها أقل من 80 مم والشرائط لتحديد مرحلة الفريت. |

| ميزات المعالجة الحرارية | اعتمادًا على الغرض وظروف التشغيل وعدوانية البيئة، تخضع المنتجات لما يلي: أ) التصلب (التأوستن)؛ ب) استقرار الصلب. ج) الصلب لتخفيف التوتر. د) المعالجة التدريجية. يتم تصلب المنتجات من أجل: أ) منع الميل إلى التآكل الحبيبي (تعمل المنتجات عند درجات حرارة تصل إلى 350 درجة مئوية)؛ ب) زيادة مقاومة التآكل العام. ج) القضاء على الميل المحدد للتآكل الحبيبي؛ د) منع الميل إلى تآكل السكين (المنتجات الملحومة تعمل في محاليل حمض النيتريك)؛ ه) القضاء على الضغوط المتبقية (منتجات التكوين البسيط)؛ و) زيادة ليونة المادة. يجب أن يتم تصلب المنتجات وفقًا للنظام التالي: التسخين إلى 1050-1100 درجة مئوية، يجب تبريد الأجزاء التي يصل سمك المادة إلى 10 مم في الهواء، وأكثر من 10 مم - في الماء. يجب تبريد المنتجات الملحومة ذات التكوين المعقد في الهواء لتجنب التسرب. وقت الاحتفاظ بالتسخين من أجل تصلب المنتجات التي يصل سمك جدارها إلى 10 مم هو 30 دقيقة، أكثر من 10 مم - 20 دقيقة + دقيقة واحدة لكل 1 مم من الحد الأقصى للسمك. عند تصلب المنتجات المخصصة للعمل في حمض النيتريك، يجب الحفاظ على درجة حرارة التسخين للتصلب عند الحد الأعلى (يجب أن تكون مدة الاحتفاظ بالمنتجات الملحومة ساعة واحدة على الأقل). يتم استخدام التلدين المثبت من أجل: أ) منع الميل إلى التآكل الحبيبي (تعمل المنتجات عند درجات حرارة أعلى من 350 درجة مئوية)؛ ب) تخفيف التوتر الداخلي. ج) القضاء على الميل المكتشف للتآكل الحبيبي، إذا كان التصلب غير عملي لسبب ما. التلدين المثبت مسموح به للمنتجات والمفاصل الملحومة المصنوعة من الفولاذ مع نسبة تيتانيوم إلى كربون تزيد عن 5 أو النيوبيوم إلى الكربون أكثر من 8. لمنع الميل إلى التآكل الحبيبي للمنتجات التي تعمل عند درجات حرارة أعلى من 350 درجة مئوية، يتم تثبيت التلدين يمكن تطبيقه على الفولاذ الذي يحتوي على أكثر من 0.08% من الكربون. يجب أن يتم التلدين المثبت وفقًا للنظام التالي: التسخين إلى 870-900 درجة مئوية، والثبات لمدة 2-3 ساعات، والتبريد في الهواء. عند المعالجة الحرارية للمنتجات الملحومة كبيرة الحجم، يُسمح بتنفيذ التلدين التثبيتي المحلي لطبقات الإغلاق وفقًا لنفس النظام، ويجب أن تخضع جميع العناصر الملحومة للتليين التثبيتي قبل اللحام. عند إجراء التلدين المحلي المثبت، من الضروري ضمان التسخين والتبريد المتزامنين على طول كامل اللحام والمناطق المجاورة للمعدن الأساسي بعرض يساوي ضعفين إلى ثلاثة أضعاف عرض اللحام، ولكن ليس أكثر من 200 ملم. التسخين اليدوي غير مقبول. لإزالة الضغوط المتبقية بشكل كامل، يتم تنفيذ عملية التلدين للمنتجات المصنوعة من فولاذ الكروم والنيكل المستقر وفقًا للنظام التالي: التسخين إلى 870-900 درجة مئوية؛ يُحفظ لمدة 2-3 ساعات، ويُبرد بالفرن إلى 300 درجة مئوية (معدل التبريد 50-100 درجة مئوية/ساعة)، ثم يُوضع في الهواء. يتم إجراء التلدين للمنتجات والمفاصل الملحومة المصنوعة من الفولاذ حيث تكون نسبة التيتانيوم إلى الكربون أكثر من 5 أو النيوبيوم إلى الكربون أكثر من 8. ويتم إجراء المعالجة التدريجية من أجل: أ) تخفيف الضغوط المتبقية ومنع الميل إلى تآكل بين الخلايا الحبيبية؛ ب) لمنع الميل إلى التآكل الحبيبي للمفاصل الملحومة ذات التكوين المعقد مع التحولات الحادة في السماكة؛ ج) المنتجات التي تميل إلى التآكل الحبيبي، والتي لا يمكن إزالتها بأي طريقة أخرى (التبريد أو التلدين المثبت). يجب أن تتم المعالجة التدريجية وفقًا للوضع التالي: التسخين إلى 1050-1100 درجة مئوية؛ الاحتفاظ بالوقت عند التسخين للتصلب للمنتجات التي يصل سمك جدارها إلى 10 مم - 30 دقيقة، أكثر من 10 مم - 20 دقيقة + 1 دقيقة لكل 1 مم من الحد الأقصى للسمك؛ التبريد بأعلى سرعة ممكنة تصل إلى 870-900 درجة مئوية؛ التعرض لدرجة حرارة 870-900 درجة مئوية لمدة 2-3 ساعات؛ التبريد بالفرن إلى 300 درجة مئوية (السرعة - 50-100 درجة مئوية/ساعة)، ثم في الهواء. لتسريع العملية، يوصى بإجراء المعالجة التدريجية في غرفتين أو فرنين يتم تسخينهما إلى درجات حرارة مختلفة. عند النقل من فرن إلى آخر، يجب ألا تقل درجة حرارة المنتجات عن 900 درجة مئوية. يُسمح بالمعالجة المرحلية للمنتجات والمفاصل الملحومة المصنوعة من الفولاذ مع نسبة تيتانيوم إلى كربون تزيد عن 5 أو النيوبيوم إلى الكربون أكثر من 8. |

| المقاومة للتآكل | الفولاذ مقاوم للتآكل بين الحبيبات. الفولاذ غير مستقر في البيئات التي تحتوي على الكبريت ويستخدم عندما لا يمكن استخدام الفولاذ الخالي من النيكل. لا ينبغي أن يكون الفولاذ عرضة للتآكل الحبيبي. |

لتصنيع الهياكل الملحومة باستخدام التكنولوجيا المبردة في درجات حرارة تصل إلى -269 درجة مئوية.

يتم صهر الفولاذ في أفران القوس الكهربائي.

معايير ومواصفات GOST للصلب 12Х18Н10Т

GOST 1133-71 "تشكيلة مستديرة ومربعة من الفولاذ المطروق" ؛GOST 18143-72 "سلك مصنوع من الفولاذ عالي المقاومة للتآكل والمقاوم للحرارة. الشروط الفنية.";

GOST 18907-73 "قضبان أرضية مشغولة ومعالجة بالحرارة مصنوعة من الفولاذ عالي السبائك والمقاوم للتآكل. الشروط الفنية.";

GOST 25054-81 "المطروقات المصنوعة من الفولاذ والسبائك المقاومة للتآكل. الشروط الفنية العامة.";

GOST 4986-79 "شريط ملفوف على البارد مصنوع من الفولاذ المقاوم للتآكل والمقاوم للحرارة. الشروط الفنية"؛

GOST 5582-75 "صفائح رقيقة ملفوفة مقاومة للتآكل ومقاومة للحرارة ومقاومة للحرارة. الشروط الفنية" ؛

GOST 5632-72 "الفولاذ عالي السبائك والسبائك المقاومة للتآكل والحرارة والمقاومة للحرارة. الدرجات" ؛

GOST 5949-75 "الفولاذ من الدرجة والمعايرة، مقاوم للتآكل، مقاوم للحرارة ومقاوم للحرارة. الشروط الفنية"؛

GOST 7350-77 "صفائح فولاذية سميكة مقاومة للتآكل ومقاومة للحرارة ومقاومة للحرارة. الشروط الفنية" ؛

GOST 9940-81 "الأنابيب غير الملحومة المشوهة على الساخن المصنوعة من الفولاذ المقاوم للتآكل. الشروط الفنية" ؛

GOST 9941-81 "أنابيب غير ملحومة مشوهة على البارد والحرارة مصنوعة من الفولاذ المقاوم للتآكل. الشروط الفنية" ؛

GOST 14955-77 "فولاذ مستدير عالي الجودة مع تشطيب سطحي خاص. الشروط الفنية.";

GOST 2590-2006 "منتجات الصلب المستديرة المدرفلة على الساخن. تشكيلة.";

GOST 7417-75 "الفولاذ المستدير المعاير. تشكيلة.";

GOST 8559-75 "فولاذ معاير مربع. تشكيلة.";

GOST 8560-78 "المنتجات المدرفلة السداسية المعايرة. تشكيلة.";

GOST 1133-71 "مستدير ومربع من الفولاذ المطروق. تشكيلة.";

GOST 5632-72 "الفولاذ عالي السبائك والسبائك المقاومة للتآكل والحرارة والمقاومة للحرارة. الدرجات.";

GOST 5949-75 "فولاذ عالي الجودة ومعاير ومقاوم للتآكل ومقاوم للحرارة ومقاوم للحرارة. الشروط الفنية.";

GOST 2879-2006 "قضبان فولاذية سداسية مدلفنة على الساخن. تشكيلة.";

TU 14-11-245-88 "مقاطع فولاذية ذات أشكال عالية الدقة. الشروط الفنية.";

OST 3-1686-90 "الفراغات الفولاذية الإنشائية للهندسة الميكانيكية. الشروط الفنية العامة.";

التركيب الكيميائي للصلب 12Х18Н10Т

| ج | سجل تجاري | الحديد | من | ني | ص | س | سي | تي |

| ≤0,12 | 17-19,0 | أساسي | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 | 5·ج-0.8 |

الخواص الميكانيكية للصلب 12Х18Н10Т

الخواص الميكانيكية الطبيعية للفولاذ عند 20 درجة مئوية

غوست | نوع المنتج | σ بوصة، ن/مم² | σ 0.2، ن/مم² | δ5،% | |||||||||||

شريط ناعم | |||||||||||||||

مشوهة ساخنة | عملت الباردة | الأسلاك | |||||||||||||

ملحوظة. في حالة وجود اختلافات في الخصائص، يشار إلى خصائص الفولاذ 12Х18Н9Т بين قوسين. |

|||||||||||||||

الخواص الميكانيكية للفولاذ 12Х18Н9Т عند درجات الحرارة المنخفضة والمرتفعة (القضيب Ø18-25 مم، التبريد عند 1050 درجة مئوية في الماء)

ر ISP، درجة مئوية | σ بوصة، ن/مم² | σ 0.2، ن/مم² | δ5،% | ككو، ي/سم 2 |

|

الخواص الميكانيكية للصلب 12Х18Н9Т عند درجات الحرارة المرتفعة

ر ISP، درجة مئوية | σ بوصة، ن/مم² | δ5،% | ككو، ي/سم 2 | ن، حول |

|

ملحوظة. في البسط - محتوى 6 الفريت في الهيكل بعد المعالجة الحرارية |

|||||

الخواص الميكانيكية للصلب 12Х18Н10Т اعتمادا على درجة التشوه البارد (الصفائح، المعالجة الحرارية الأولية: التبريد عند 1050 درجة مئوية في الماء)

درجة الضغط، % | σ بوصة، ن/مم² | σ 0.2، ن/مم² | δ5،% | درجة الضغط، % | σ بوصة، ن/مم² | σ 0.2، ن/مم² | δ5،% |

ملحوظة. في البسط - درجة حرارة الاختبار -20 درجة مئوية؛ المقام هو -253 درجة مئوية. |

|||||||

الخصائص الفيزيائية للصلب 12Х18Н10Т

الكثافة - 7.9 · 10³ كجم/م3.

معامل المرونة - 18 × 10 × 4 نيوتن / مم 2 عند 20 درجة مئوية.

المقاومة الكهربائية - 0.75106، أوم م عند 20 درجة مئوية.

خصائص الفولاذ عند درجات الحرارة المنخفضة والمرتفعة والعالية

ر ISP، درجة مئوية | ه 10 -4 ن/مم2 | ، ث/(م ك) | ρ ·10 6 , أوم · م | ق، ي/(كجم ك) |

معامل درجة الحرارة لقيمة التمدد الخطي

ر، درجة مئوية | 23-20، GOST 5582-84، GOST 4986-78، GOST 5945-75، الفولاذ 12Х18Н10Т و12Х18Н9Т يتمتع بمقاومة عالية للحرارة إلى حد ما عند 600-800 درجة مئوية. المعلمات التكنولوجية 12Х18Н10Тيتمتع الفولاذ 12Х18Н10Т و12Х18Н9Т بقابلية معالجة جيدة أثناء تشوه البلاستيك الساخن. ومع ذلك، عند العمل على الساخن، من الضروري أن نأخذ في الاعتبار التركيب الكيميائي المحدد لمصهور معين، مع الأخذ في الاعتبار محتوى 8-الفريت. يجب اتخاذ احتياطات خاصة عند تشويه المعدن المصبوب. لتجنب تكوين عيوب لا يمكن إصلاحها - العيوب، يوصى بتسخين سبائك الفولاذ 12Х18Н10Т و12Х18Н9Т بمحتوى 20٪ 8 فريت أو أكثر لا يزيد عن 1240-1250 درجة مئوية، بمحتوى 16-19٪ - لا تزيد عن 1255 درجة مئوية وبمحتوى يصل إلى 16٪ - حتى 1270 درجة مئوية. نطاق درجة الحرارة لمعالجة الضغط للمعادن المشوهة هو 1180-850 درجة مئوية. سرعة التدفئة والتبريد ليست محدودة.عندما يكون كلا الفولاذين باردين، يسمحان بدرجات عالية من تشوه البلاستيك. لتخفيف الضغط وتحسين متانة الوصلات الملحومة، بالإضافة إلى التصلب، تخضع الهياكل الملحومة إلى التلدين المثبت عند درجة حرارة 850-900 درجة مئوية. لحام الصلب 12Х18Н10Тيمكن لحام الفولاذ 12Х18Н10Т و12Х18Н9Т جيدًا بجميع أنواع اللحام اليدوي والآلي. بالنسبة للحام القوس المغمور الأوتوماتيكي التقليدي AN-26 وAN-18 واللحام بقوس الأرجون، يتم استخدام الأسلاك Sv-08Kh19N10B وSv-04Kh22N10BT وSv-05Kh20N9FBS وSv-06Kh21N7BT، وللأقطاب الكهربائية اليدوية من النوع EA-1F2 من الدرجات GL-2 ، TsL- 2B2، EA-606/11 بسلك Sv-05Х19Н9ФЗС2، Sv-08Х19Н9Ф2С2 وSv-05Х19Н9ФЗС2. يوصى باستخدام السلك Sv-08Х20Н9С2БТУ للحام الأوتوماتيكي اليدوي في غاز التدريع.بالنسبة للحام القوس الكهربائي اليدوي، يمكن أيضًا استخدام الأقطاب الكهربائية TsL-11 وTsL-9 مع مادة قضيب الإلكترود Sv-07X19N10B وSv-07X25N13، على التوالي. يضمن كلا النوعين من الأقطاب الكهربائية مقاومة معدن اللحام ضد التآكل الحبيبي عند اختباره وفقًا لطرق AM وAMU الخاصة بـ GOST 6032-89 دون إثارة التسخين. تتمتع الوصلات الملحومة التي تم الحصول عليها باستخدام أقطاب TsL-11 وTsL-9 بالخصائص الميكانيكية التالية (على الأقل): σ in = 550 و600 N/mm2، δ = 22 و25%، KCU = 80 و70 J/ cm2. يوفر استخدام مواد اللحام هذه مقاومة عالية للتآكل للتآكل العام والتآكل الحبيبي في 65٪ من حمض النيتريك عند 70-80 درجة مئوية. ومع ذلك، فإن الوصلات الملحومة للفولاذ 12Х18Н10Т و12Х18Н9Т قد تظهر ميلاً للتآكل بالسكين في هذه البيئة. © لا يمكن استخدام المواد الموجودة في الموقع إلا بإذن من شركة LASMET LLC |

إرسال عملك الجيد في قاعدة المعرفة أمر بسيط. استخدم النموذج أدناه

سيكون الطلاب وطلاب الدراسات العليا والعلماء الشباب الذين يستخدمون قاعدة المعرفة في دراساتهم وعملهم ممتنين جدًا لك.

نشر على http://www.allbest.ru/

الخصائصوصفاتالصلب 12Х18Н10Т

يرتبط التطور الحديث للبشرية ارتباطًا وثيقًا بتطوير التقنيات الجديدة وإنشاء مواد جديدة للاستخدام في مختلف الصناعات وإطالة عمر الأجزاء والآلات والمعدات التي تم إنشاؤها.

كانت إحدى أهم المراحل في تطور علم المعادن هي إنشاء وتطوير الفولاذ المقاوم للصدأ. دعونا نفكر في الفولاذ 12Х18Н10Т الأكثر استخدامًا وانتشارًا - سنحدد المزايا والعيوب وتأثير عناصر صناعة السبائك على خصائص الفولاذ وإمكانية استخدامه في مختلف الصناعات.

التركيب الكيميائي

الصلب 12x18n10t - الفولاذ المقاوم للصدأ المحتوي على التيتانيوم من الطبقة الأوستنيتي (يتم تحديده وفقًا لمخطط شيفلر، الشكل 1). يتم تنظيم التركيب الكيميائي بواسطة GOST 5632-72 للفولاذ المقاوم للصدأ الأوستنيتي. المزايا: ليونة عالية وقوة التأثير.

الصورة 1.

المعالجة الحرارية المثلى لهذه الفولاذ هي التبريد من 1050 درجة مئوية إلى 1080 درجة مئوية في H2O، وتتميز الخواص الميكانيكية بأقصى قدر من الصلابة والليونة، وليس القوة والصلابة العالية.

المعالجة الحرارية للصلب ضرورية لإعطاء المادة خصائص معينة. على سبيل المثال، زيادة الليونة، ومقاومة التآكل، وزيادة الصلابة أو المتانة. يمكن أن يتباهى بكل هذه الصفات ورقة 12x18n10t.

يمكن تقسيم عملية المعالجة الحرارية إلى أربعة أنواع:

1. التلدين. تتيح لك عملية المعالجة الحرارية هذه تحقيق بنية موحدة. تتم عملية التلدين على ثلاث مراحل: يتم تسخين الفولاذ إلى درجة حرارة معينة، ثم يتم الاحتفاظ به عند درجة حرارة معينة، ثم يتم تبريده ببطء في الفرن. يتم الحصول على هيكل موحد فقط أثناء التلدين من الدرجة الثانية، ولا تحدث أي تغييرات هيكلية.

2. تصلب. يتيح لك هذا النوع من المعالجة الحرارية إنشاء الفولاذ بمجموعة متنوعة من الهياكل والخصائص. تتم العملية التكنولوجية بأكملها على ثلاث مراحل: عند درجة حرارة معينة، يتم تسخين الفولاذ، ثم يتم الاحتفاظ به عند نفس درجة الحرارة، وعلى النقيض من التلدين، يحدث التبريد السريع.

3. اجازة. يتم استخدام تقنية المعالجة الحرارية هذه لتقليل الضغط الداخلي للمادة.

4. التطبيع. يتم تنفيذ هذا النوع من المعالجة الحرارية أيضًا على ثلاث مراحل: التسخين والإمساك والتبريد. يتم ضبط درجة الحرارة للمرحلتين الأوليين، ويتم تنفيذ المرحلة الثالثة في الهواء.

للحصول على ورقة 12x18n10t عالية الجودة، تحتاج إلى إجراء عملية المعالجة الحرارية بشكل صحيح. بادئ ذي بدء، يتم الاهتمام بخصائص الفولاذ، وهي خصائصه التشغيلية والتكنولوجية. وهي الأكثر أهمية في تصنيع أجزاء ومنتجات معينة، مثل ورقة 12x18n10t. مع الأخذ في الاعتبار درجة الفولاذ، تتم عملية التصلب في نطاق درجة حرارة 530-1300 درجة مئوية. من خلال المعالجة الحرارية، يمكن تغيير هيكل المعدن بشكل كبير.

الخصائص الميكانيكية

|

المعالجة الحرارية، حالة التسليم |

القسم، مم |

|||||

|

قضبان. مقسى عند 1020-1100 درجة مئوية، الهواء، الزيت أو الماء. |

||||||

|

يتم طحن القضبان ومعالجتها بقوة محددة. |

||||||

|

قضبان تعمل على البارد |

||||||

|

الصفائح مدرفلة على الساخن أو مدرفلة على البارد. التبريد 1000-1080 درجة مئوية، الماء أو الهواء. |

||||||

|

الصفائح مدرفلة على الساخن أو مدرفلة على البارد. التبريد 1050-1080 درجة مئوية، الماء أو الهواء. |

||||||

|

صفائح مدلفنة على الساخن أو مدرفلة على البارد |

||||||

|

المطروقات. التبريد 1050-1100 درجة مئوية، الماء أو الهواء. |

||||||

|

سلك معالج بالحرارة |

||||||

|

أنابيب غير ملحومة مشوهة على الساخن بدون معالجة حرارية. |

الخواص الميكانيكية عند درجات حرارة مرتفعة

|

اختبار ر، درجة مئوية |

|||||||

يتم استخدام الفولاذ الأوستنيتي كفولاذ مقاوم للحرارة عند درجات حرارة تصل إلى 600 درجة مئوية. وعناصر صناعة السبائك الرئيسية هي Cr-Ni. يتمتع الفولاذ أحادي الطور ببنية مستقرة من الأوستينيت المتجانس مع محتوى صغير من كربيدات Ti (لمنع التآكل بين الحبيبات. يتم الحصول على هذا الهيكل بعد التصلب من درجات حرارة 1050 درجة مئوية إلى 1080 درجة مئوية). يتمتع الفولاذ من فئتي الأوستنيتي والأوستنيتي الحديدي بمستوى منخفض نسبيًا من القوة (700-850 ميجا باسكال).

دعونا ننظر في ملامح تأثير عناصر صناعة السبائك على هيكل الفولاذ 12Х18Н10Т.

يعد الكروم، الذي يتراوح محتواه في هذا الفولاذ من 17 إلى 19٪، هو العنصر الرئيسي الذي يضمن قدرة المعدن على التخميل ويضمن مقاومته العالية للتآكل. إن صناعة السبائك بالنيكل تنقل الفولاذ إلى الطبقة الأوستنيتي، وهو أمر ذو أهمية أساسية، لأنه يسمح لك بالجمع بين قابلية التصنيع العالية للفولاذ مع مجموعة فريدة من خصائص الأداء. في وجود 0.1% من الكربون، يكون للصلب بنية أوستنيتية تمامًا عند درجة حرارة تزيد عن 900 درجة مئوية، وهو ما يرتبط بتأثير الكربون القوي في تكوين الأوستنيت. إن نسبة تركيزات الكروم والنيكل لها تأثير محدد على ثبات الأوستينيت عند تبريد درجة حرارة المعالجة إلى محلول صلب (1050-1100 درجة مئوية). بالإضافة إلى تأثير العناصر الرئيسية، من الضروري أيضًا مراعاة وجود السيليكون والتيتانيوم والألومنيوم في الفولاذ، والتي تساهم في تكوين الفريت.

دعونا نفكر في طرق تصلب الفولاذ 12Х18Н10Т.

إحدى طرق تصلب المنتجات الطويلة هي المعالجة الحرارية بدرجة حرارة عالية (HTHT). تمت دراسة إمكانيات التصلب باستخدام HTMT في مطحنة مشتركة شبه مستمرة 350 تابعة لجمعية إنتاج مصنع كيروف. تم تسخين الفراغات (100x100 مم، 2.5 - 5 م) في فرن منهجي إلى 1150 - 1200 درجة مئوية وحفظها عند درجات الحرارة هذه لمدة 2-3 ساعات. تم إجراء الدرفلة باستخدام التكنولوجيا التقليدية. دخلت القضبان النهائية التي يبلغ قطرها 34 ملم إلى حمامات التبريد المملوءة بالمياه الجارية، حيث تم تبريدها لمدة 90 ثانية على الأقل. تم العثور على أكبر قوة في المنتجات المدرفلة المعرضة لـ HTMT عند أدنى درجة حرارة تشوه وفاصل زمني من نهاية الدرفلة إلى التبريد. وهكذا، مع HTMT من الفولاذ 08Х18Н10Т، زادت قوة الخضوع بنسبة 45-60٪ مقارنة بمستواها بعد المعالجة الحرارية التقليدية (OTT) و1.7-2 مرات مقارنة بـ GOST 5949-75؛ وفي الوقت نفسه، انخفضت خصائص البلاستيك قليلاً وبقيت عند مستوى المتطلبات القياسية.

تم تقوية الفولاذ المقاوم للصدأ 12Х18Н10Т أكثر من الفولاذ 08Х18Н10Т؛ ومع ذلك، فقد زاد ليونته مع زيادة درجة الحرارة إلى حد كبير بسبب انخفاض مقاومة الفولاذ للتليين مع زيادة محتوى الكربون. أظهرت اختبارات درجات الحرارة المرتفعة على المدى القصير أن المستوى الأعلى من قوة المنتجات المدرفلة المقواة ميكانيكيًا حرارياً، والتي يتم الكشف عنها في درجة حرارة الغرفة، يتم الحفاظ عليها عند درجات حرارة مرتفعة. في هذه الحالة، يصبح الفولاذ بعد HTMT أكثر ليونة مع زيادة درجة الحرارة، بدرجة أقل من الفولاذ بعد HTMT.

يتم استخدام الفولاذ المقاوم للصدأ من الكروم والنيكل في الهياكل الملحومة في التكنولوجيا المبردة عند درجات حرارة تصل إلى -269 درجة مئوية، للسعة، وتبادل الحرارة ومعدات التفاعل، بما في ذلك سخانات البخار وخطوط الأنابيب عالية الضغط مع درجات حرارة تشغيل تصل إلى 600 درجة مئوية، للأجزاء من معدات الفرن، والخمارات، ومشعبات نظام العادم. درجة الحرارة القصوى لاستخدام المنتجات المقاومة للحرارة المصنوعة من هذا الفولاذ لمدة 10000 ساعة هي 800 درجة مئوية، ودرجة الحرارة التي يبدأ عندها التقشر المكثف هي 850 درجة مئوية. أثناء التشغيل المستمر، يكون الفولاذ مقاومًا للأكسدة في الهواء وفي جو منتجات احتراق الوقود عند درجات الحرارة<900 о С и в условиях теплосмен <800 о С.

يستخدم الفولاذ المقاوم للتآكل 12Х18Н10Т لتصنيع المعدات الملحومة في مختلف الصناعات، وكذلك الهياكل التي تعمل على اتصال مع حمض النيتريك والبيئات المؤكسدة الأخرى، وبعض الأحماض العضوية ذات التركيز المتوسط، والمذيبات العضوية، في الظروف الجوية، وما إلى ذلك. يوصى باستخدام الفولاذ 08Х18Н10Т للمنتجات الملحومة التي تعمل في بيئات ذات عدوانية أعلى من الفولاذ 12Х18Н10Т، كما أنه يتمتع بمقاومة متزايدة للتآكل الحبيبي.

وبالتالي، بفضل المزيج الفريد من الخصائص وخصائص القوة، وجد الفولاذ المقاوم للصدأ 12Х18Н10Т التطبيق الأوسع في جميع الصناعات تقريبًا، حيث تتمتع المنتجات المصنوعة من هذا الفولاذ بعمر خدمة طويل وأداء عالٍ باستمرار طوال فترة الخدمة بأكملها.

لحام الصلب 12Х18Н10Т

لحام الفولاذ هو العملية التكنولوجية الرئيسية لأي إنتاج للمنتجات المعدنية تقريبًا. منذ القرن السابع قبل الميلاد وحتى يومنا هذا، تم استخدام اللحام على نطاق واسع باعتباره الطريقة الرئيسية لتشكيل وصلات معدنية دائمة. منذ نشأتها حتى القرن التاسع عشر الميلادي. تم استخدام طريقة لحام المعادن. أولئك. تم تسخين الأجزاء المراد لحامها ثم ضغطها معًا بضربات المطرقة. وصلت هذه التكنولوجيا إلى ذروتها بحلول منتصف القرن التاسع عشر، عندما بدأ استخدامها لتصنيع منتجات بالغة الأهمية مثل قضبان السكك الحديدية وخطوط الأنابيب الرئيسية.

ومع ذلك، فإن الوصلات الملحومة، خاصة على نطاق صناعي ضخم، كانت تتميز بالموثوقية المنخفضة والجودة غير المستقرة. غالبًا ما أدى هذا إلى وقوع حوادث بسبب تدمير الجزء عند اللحام.

إن اكتشاف التسخين بالقوس الكهربائي واحتراق الغاز والأكسجين بدرجة حرارة عالية، بالإضافة إلى المتطلبات المتزايدة لجودة الوصلة الملحومة، قد أحدث طفرة تكنولوجية قوية في مجال اللحام، مما أدى إلى إنشاء تكنولوجيا اللحام غير المتجانس - وهو النوع الذي لقد اعتدنا على رؤية اليوم.

مع ظهور سبائك الفولاذ، أصبحت عمليات اللحام أكثر تعقيدًا بسبب الحاجة إلى منع كربنة عناصر صناعة السبائك، وخاصة الكروم. ظهرت طرق اللحام في البيئات الخاملة أو الأقواس المغمورة، بالإضافة إلى تقنيات صناعة السبائك الإضافية للحام.

دعونا نفكر في ميزات لحام الفولاذ الأوستنيتي على أساس الفولاذ المقاوم للصدأ الأكثر شيوعًا 12Х18Н10Т.

الصلب 12Х18Н10Тعلاج جيد للحام. من السمات المميزة لحام هذا الفولاذ حدوث التآكل الحبيبي. يتطور في المنطقة المتضررة بالحرارة عند درجة حرارة 500-800 درجة مئوية. عندما يبقى المعدن في مثل هذا النطاق الحرج من درجات الحرارة، تترسب كربيدات الكروم على طول حدود حبيبات الأوستينيت. كل هذا يمكن أن يكون له عواقب وخيمة - تدمير هش للهيكل أثناء التشغيل. لحام التركيب الكيميائي للصلب

لتحقيق متانة الفولاذ، من الضروري إزالة أو تقليل تأثير ترسيب الكربيد وتثبيت خصائص الفولاذ في موقع اللحام.

عند لحام الفولاذ عالي السبائك، يتم استخدام الأقطاب الكهربائية ذات الطبقة الواقية من السبائك من النوع الأساسي مع قضيب كهربائي عالي السبائك. إن استخدام الأقطاب الكهربائية مع نوع أساسي من الطلاء يجعل من الممكن ضمان تكوين المعدن المترسب بالتركيب الكيميائي المطلوب، بالإضافة إلى الخصائص الأخرى، من خلال استخدام سلك إلكترود عالي السبائك وسبائك إضافية من خلال الطلاء.

إن الجمع بين صناعة السبائك من خلال سلك القطب الكهربائي والطلاء يجعل من الممكن ليس فقط توفير تركيبة كيميائية مضمونة ضمن بيانات جواز السفر، ولكن أيضًا بعض الخصائص الأخرى المخصصة لحام الفولاذ الأوستنيتي 12Х18Н10Т، 12Х18Н9Т، 12Х18Н12Т وما شابه.

يتم إجراء اللحام القوسي المغمور للفولاذ عالي السبائك باستخدام إما تدفقات الفلورايد المحايدة للأكسجين أو سبائك الحماية مع سلك كهربائي عالي السبائك. من وجهة نظر معدنية، فإن الطريقة الأكثر عقلانية لحام الفولاذ عالي السبائك هي تدفقات الفلورايد من النوع ANF-5، والتي توفر حماية جيدة ومعالجة معدنية لمعدن حوض اللحام وتسمح بسبائك حوض اللحام مع التيتانيوم من خلال سلك القطب. وفي الوقت نفسه، تكون عملية اللحام غير حساسة لتكوين المسام في معدن اللحام بسبب الهيدروجين. ومع ذلك، فإن التدفقات الخالية من الأكسجين بالفلورايد لها خصائص تكنولوجية منخفضة نسبيًا. إن الخصائص التكنولوجية المنخفضة لتدفقات الفلورايد هي السبب في الاستخدام الواسع النطاق للتدفقات القائمة على الأكسيد في لحام الفولاذ عالي السبائك.

لتقليل احتمالية تكوين هيكل محموم، عادة ما يتم إجراء لحام الفولاذ عالي السبائك في أوضاع تتميز بإدخال حرارة منخفضة. في هذه الحالة، يتم إعطاء الأفضلية للطبقات ذات المقطع العرضي الصغير، التي يتم الحصول عليها باستخدام سلك كهربائي بقطر صغير (2-3 مم). نظرًا لأن الفولاذ عالي السبائك قد زاد من المقاومة الكهربائية وقلل من التوصيل الكهربائي، أثناء اللحام، يتم تقليل التصاق القطب الكهربائي من الفولاذ عالي السبائك بنسبة 1.5-2 مرة مقارنةً بالتصاق القطب الكهربائي من الفولاذ الكربوني.

عند اللحام بالقوس الكهربائي، يتم استخدام الأرجون والهيليوم (أقل شيوعًا) وثاني أكسيد الكربون كغازات حماية.

يتم إجراء اللحام بقوس الأرجون باستخدام أقطاب التنغستن المستهلكة وغير المستهلكة. يتم لحام القطب الكهربائي المستهلك باستخدام تيار مباشر ذو قطبية عكسية، وذلك باستخدام أوضاع تضمن النقل النفاث لمعدن القطب. في بعض الحالات (بشكل رئيسي عند لحام الفولاذ الأوستنيتي)، لزيادة ثبات القوس وخاصة تقليل احتمالية تكوين المسام بسبب الهيدروجين عند اللحام بقطب مستهلك، يتم استخدام مخاليط الأرجون مع الأكسجين أو ثاني أكسيد الكربون (حتى 10٪) يستخدم.

يتم إجراء اللحام باستخدام قطب التنغستن غير القابل للاستهلاك بشكل أساسي باستخدام التيار المباشر للقطبية المستقيمة. في بعض الحالات، عندما يحتوي الفولاذ على كمية كبيرة من الألومنيوم، يتم استخدام التيار المتردد لضمان التدمير الكاثودي لطبقة الأكسيد.

إن استخدام اللحام القوسي في جو ثاني أكسيد الكربون يقلل من احتمالية تكون المسام في معدن اللحام بسبب الهيدروجين؛ وهذا يضمن معامل انتقال مرتفع نسبيًا للعناصر المؤكسدة بسهولة. وبذلك يصل معامل نقل التيتانيوم من السلك إلى 50%. عند اللحام في جو الأرجون، يكون معامل نقل التيتانيوم من السلك 80-90٪. عند لحام الفولاذ الذي يحتوي على نسبة عالية من الكروم ومحتوى منخفض من السيليكون في ثاني أكسيد الكربون، يتم تشكيل طبقة أكسيد مقاومة للحرارة يصعب إزالتها على سطح اللحام. وجودها يجعل اللحام متعدد الطبقات أمرًا صعبًا.

عند لحام الفولاذ الذي يحتوي على نسبة منخفضة من الكربون (أقل من 0.07-0.08%)، يكون من الممكن كربنة المعدن المترسب. يتم تعزيز انتقال الكربون إلى حوض اللحام من خلال وجود الألومنيوم والتيتانيوم والسيليكون في سلك القطب. في حالة لحام الفولاذ الأوستنيتي العميق، فإن بعض الكربنة لمعدن اللحام مع أكسدة السيليكون تقلل من احتمالية التشقق الساخن. ومع ذلك، فإن الكربنة يمكن أن تغير خصائص معدن اللحام، وعلى وجه الخصوص، تقلل من خصائص التآكل. وبالإضافة إلى ذلك، لوحظ زيادة تناثر المعدن الكهربائي. وجود البقع على السطح المعدني يقلل من مقاومة التآكل.

يتم باستمرار تحسين تقنيات اللحام للفولاذ المقاوم للصدأ عالي السبائك. في هذه المرحلة، مع التقيد الصارم بالعملية التكنولوجية، فإن جودة لحام الفولاذ المقاوم للصدأ ليست عمليا أقل شأنا في خصائصها من الأجزاء المعدنية المتصلة وتضمن أعلى موثوقية للمفصل الملحوم.

عيب التعليمفي المفاصل الملحومة أثناء اللحام

عند اللحام بالصهر، فإن العيوب الأكثر شيوعًا في الوصلات الملحومة هي عدم اكتمال اللحام، وعدم انتظام العرض والارتفاع (الشكل 1)، والقشور الكبيرة، والحدوبة، ووجود السروج. في اللحام الآلي، تنشأ العيوب بسبب تقلبات الجهد في الشبكة، وانزلاق السلك في بكرات التغذية، وسرعة اللحام غير المتساوية بسبب رد الفعل العكسي في آلية الحركة، وزاوية ميل القطب غير الصحيحة، وتدفق المعدن السائل إلى الفجوة. في اللحام اليدوي وشبه الآلي، يمكن أن يكون سبب العيوب هو عدم كفاية مؤهلات اللحام، وانتهاك الأساليب التكنولوجية، وسوء نوعية الأقطاب الكهربائية ومواد اللحام الأخرى.

أرز. 2. عيوب في شكل وحجم التماس: أ - عدم اكتمال التماس. ب - العرض غير المستوي للحام بعقب؛ ج - التفاوت على طول ساق اللحام فيليه؛ ح - ارتفاع تقوية التماس المطلوب

بالنسبة لحام الضغط (على سبيل المثال، لحام البقعة)، فإن العيوب المميزة هي التباعد غير المتساوي للنقاط، والخدوش العميقة، وإزاحة محاور الأجزاء المرتبطة.

غالبًا ما يشير انتهاك شكل وحجم التماس إلى وجود عيوب مثل الترهل والتخفيضات والحروق والحفر غير المعتمدة.

العواصف(الترهل) (الشكل 2) يتشكل غالبًا عند لحام الأسطح الرأسية بدرزات أفقية نتيجة تدفق المعدن السائل على حواف المعدن الأساسي البارد. يمكن أن تكون محلية، في شكل قطرات مجمدة فردية أو لها حد كبير على طول التماس. أسباب حدوث الترهل هي: تيار لحام كبير، قوس طويل، وضع غير صحيح للقطب الكهربائي، زاوية ميل كبيرة للمنتج عند اللحام لأعلى ولأسفل. في اللحامات المحيطية، يتشكل الترهل عندما يتم إزاحة القطب بشكل غير كافٍ أو مفرط من السمت. غالبًا ما يتم اكتشاف عدم الاختراق والشقوق والعيوب الأخرى في الأماكن التي يوجد بها تسرب.

يضعفهي انخفاضات (أخاديد) تتشكل في المعدن الأساسي على طول حافة التماس مع زيادة تيار اللحام وقوس طويل، لأنه في هذه الحالة يزداد عرض التماس وتذوب الحواف بقوة أكبر. عند اللحام بلحام فيليه، تحدث القطع السفلية بشكل رئيسي بسبب إزاحة القطب الكهربائي نحو الجدار الرأسي، مما يؤدي إلى تسخين كبير وذوبان وتدفق معدنه على الرف الأفقي. ونتيجة لذلك، تظهر القطع السفلية على الجدار العمودي، ويظهر الترهل على الرف الأفقي. في اللحام بالغاز، يتم تشكيل القطع السفلية بسبب زيادة قوة شعلة اللحام، وفي اللحام بالكهرباء - بسبب التثبيت غير الصحيح لشرائح التشكيل.

تؤدي القطع السفلية إلى إضعاف الجزء المعدني الأساسي ويمكن أن تتسبب في تدمير الوصلة الملحومة.

تين. 3. العيوب الخارجية: أ - بعقب. ب - الزاوية؛ 1 - التدفق. 2 - تقويض.

الحروق- هذا هو اختراق المعدن الأساسي أو المترسب مع احتمال تكوين ثقوب من خلاله. تنشأ بسبب عدم كفاية حواف الحواف، أو وجود فجوة كبيرة بينهما، أو تيار اللحام الزائد أو قوة الشعلة بسرعات لحام منخفضة. تعد عمليات الاحتراق شائعة بشكل خاص أثناء لحام المعدن الرقيق وعند إجراء المرور الأول للحام متعدد الطبقات. بالإضافة إلى ذلك، يمكن أن تحدث الحروق نتيجة ضعف ضغط لوحة التدفق أو لوحة النحاس (اللحام الآلي)، وكذلك مع زيادة مدة اللحام وانخفاض قوة الضغط ووجود تلوث على أسطح الأجزاء الملحومة أو الأقطاب الكهربائية (لحام التلامس البقعي والتماسي).

الحفر غير المملوءةتتشكل في حالة حدوث كسر مفاجئ في القوس عند نهاية اللحام. إنها تقلل من المقطع العرضي للدرز ويمكن أن تصبح مصادر لتكوين الشقوق.

تم النشر على موقع Allbest.ru

...وثائق مماثلة

تاريخ اكتشاف الفولاذ المقاوم للصدأ. وصف عناصر صناعة السبائك التي تعطي الفولاذ الخصائص الفيزيائية والميكانيكية اللازمة ومقاومة التآكل. أنواع الفولاذ المقاوم للصدأ. الخصائص الفيزيائية وطرق التصنيع وتطبيق درجات مختلفة من الفولاذ.

الملخص، تمت إضافته في 23/05/2012

الخواص الميكانيكية للصلب عند درجات حرارة مرتفعة. تكنولوجيا ذوبان الفولاذ في فرن القوس. تنظيف المعادن من الشوائب. تكثيف العمليات المؤكسدة. تحضير الفرن للصهر، تحميل الشحنة، صب الفولاذ. حساب مكونات التعبئة.

تمت إضافة الدورة التدريبية في 04/06/2015

آليات تقوية الفولاذ منخفض السبائك HC420LA. تصلب التشتت. تكنولوجيا الإنتاج. الخواص الميكانيكية للفولاذ عالي القوة منخفض السبائك من الدرجة المدروسة. التركيب الكيميائي الموصى به. معلمات وخصائص الصلب.

تمت إضافة الاختبار في 16/08/2014

مفهوم ونطاق استخدام الصلب في الصناعة الحديثة وتصنيفه وأصنافه. الإجراء والمعايير لتحديد قابلية اللحام للصلب. آلية تحضير الفولاذ للحام، أنواع العيوب ومراحل التخلص منها، الكفاءة الاقتصادية.

تمت إضافة الدورة التدريبية في 28/01/2010

إنتاج الصلب في محولات الأكسجين. سبائك الصلب والسبائك. هيكل من سبائك الصلب. تصنيف ووضع علامات على الفولاذ. تأثير عناصر صناعة السبائك على خواص الفولاذ. المعالجة الحرارية والميكانيكية الحرارية لسبائك الصلب.

الملخص، تمت إضافته في 24/12/2007

هيكل وخصائص الصلب والمواد المصدر. إنتاج الصلب في المحولات، وأفران الموقد المفتوح، وأفران القوس الكهربائي. صهر الفولاذ في أفران الحث. تكرير الصلب خارج الفرن. صب الصلب. أنواع خاصة من الصلب الكهربائي.

الملخص، تمت إضافته في 22/05/2008

خصائص السكك الحديدية الصلب - سبائك الكربون الصلب، وهو مخلوط مع السيليكون والمنغنيز. التركيب الكيميائي ومتطلبات الجودة لصلب السكك الحديدية. تكنولوجيا الإنتاج. تحليل إنتاج الصلب السكك الحديدية باستخدام المعدلات.

الملخص، تمت إضافته في 10/12/2016

ظروف التشغيل وميزات خصائص صب السبائك. الخواص الميكانيكية للفولاذ 25L والتركيب الكيميائي وتأثير الشوائب على خواصه. تسلسل التصنيع الصب. عملية صهر الفولاذ وتصميم فرن الموقد المفتوح.

تمت إضافة الدورة التدريبية في 17/08/2009

الفولاذ الإنشائي الذي يحتوي على نسبة عالية من الكربون. جودة الربيع والأداء. العلامات والخصائص الرئيسية للفولاذ الربيعي. الخواص الميكانيكية الأساسية للفولاذ الزنبركي بعد المعالجة الحرارية الخاصة.

تمت إضافة الدورة التدريبية في 17/12/2010

الفولاذ الكربوني الإنشائي ذو الجودة العادية. الخواص الميكانيكية للفولاذ المدلفن على الساخن. فولاذ كربوني عالي الجودة. سبائك الفولاذ الهيكلي. سبائك منخفضة أو متوسطة الكربون أو فولاذ عالي الكربون.