Предназначение на стомана 12x18n10t. Блог за заточване. G и M кодове

ВСИЧКИ аустенитни стомани започват да стават магнитни след студено закаляване.

Не, не всички, а само аустенитно-мартензитни (и само след подходяща обработка) или аустенитно-феритни класове.

лицево-центрираната решетка на аустенита е метастабилна при стайна температура, т.е. с всяко достатъчно увеличение на енергията на затворената система, тя ще бъде реконструирана в тялоцентрирана решетка, която е по-стабилна за дадена температура.

Вашият аргумент е грешен. Първо, не трябва да се обсъжда аустенитната решетка, а желязната решетка. Това се дължи на факта, че стабилността на fcc желязната решетка (при дадени външни условия) зависи от това кои елементи са разтворени в нея. От литературата (Гуляев, Лякишев, Бърнщайн Не давам пълни линкове. твърде мързеливи за писане ) известно е, че fcc металите, азотът и въглеродът стабилизират аустенита, а bcc металите стабилизират ферита. И всички те се разтварят както в аустенит, така и в ферит. Това изглежда като дреболия, но считам тази точка за отправна точка за по-нататъшни разсъждения. Въпреки че, ако желаете, ще се съглася с термина fcc решетка на аустенита, защото Разбирам.

Второ, за да разрешите въпроса коя желязна решетка е стабилна при дадени условия (химичен състав на сплавта, температура, нормално налягане), трябва да се обърнете към съответната диаграма на състоянието . Например за системата “Fe-Ni-Cr” има изотермичен разрез с описание на тази система (виж Гуляева, стр. 412). Анализът на тройната сплав "Fe-18Cr-10Ni" показва, че при 20°C и 1 atm. fcc решетката на желязото (аустенит) е стабилна (равновесна). Забележкаче нагряването на такава сплав не води до полиморфен фазов преход (делта желязото има bcc решетка, но с голям период).

Въпрос:И ако извършим пластична деформация на сплавта "Fe-18Cr-10Ni" (% C = 0), коя решетка е стабилна (стабилна във времето)?

Отговор:Директно по време на деформация, когато налягането е много повече от 1 atm. bcc решетката на желязото е стабилна (това е от практиката; не съм виждал такива диаграми на състоянието). По време на деформация настъпва трансформация, но веднага щом налягането се върне до 1 атм. FCC решетката е стабилна. В този случай метастабилна алфа фаза може да остане в структурата за известно време, която при нагряване бързо ще се превърне в гама.

Въпрос:Какво ще стане, ако го охладите до -196°C и след това загреете сплавта „Fe-18Cr-10Ni“?

Отговор:Алфа желязото (алфа твърд разтвор) е стабилно при ниски температури. При връщане на 20° ще настъпи трансформация (според диф. механизма), но поради ниската самодифузия на желязото ще отнеме много време (няколко години).

Ние обаче не разполагаме с тройна сплав, а стомана 12Х18Н10Т. Добавянето на въглерод, Mn, Si и Ti към нашата тройна система усложнява системата (вече не можете да начертаете диаграма), но има изход. Ето го.

Тази диаграма показва към кой клас ще принадлежи стоманата от даден химически клас. състав по отношение на еквивалентни % Ni и Cr. Поставих две точки на диаграмата: червена и зелена. Червената точка съответства на състава на марката стомана 12Х18Н10Т (ГОСТ 5632-72), но с долна граница за Cr (17%) и горна граница за Ni (11%). Зелена точка, обратната ситуация - това съответства на състава на марката на нашия 12Х18Н10Т, но с горна граница за Cr (19%) и долна граница за Ni (9%). Взех въглеродното съдържание равно на 0,12% и в двата случая, а титанът не беше взет предвид поради слабото му влияние. За червената точка: екв.%N~15.5; екв.%Cr~18.5. За зелената точка: екв.%N~13.5; екв.%Cr~20.5.

С други думи, в състава на марката стоманата 12Х18 Н10Т може да бъде аустенитна или аустенитно-феритна. Ако металурзите също намалят въглерода до 0,02% или настъпи декарбонизация на повърхността, тогава тя (стоманената точка) ще се плъзне в областта A+F+M.

В същото време, със среден състав и 0,12% С, стомана 12Х18Н10Т се счита за чисто аустенитна, което е посочено в GOST 5632-72, както и в металургичната литература (на когото GOSTs и Уважаеми металурзи, добри наши учители, това не е постановление, хайде на градина :wink:)

Купувам мивка, нося я вкъщи, боцна я с магнит, магнитът лепна като изрод.

Днес си проверих мивката на работа с магнит. Не магнетизира. Може би се е втвърдил след щампата? Или може би не е 18-10, а 18-25? Разбира се, че не. Най-вероятно моите 18-10 отговарят на червената точка, а вашите, Николай, съответстват на зелената.

И последният въпрос (за Виталий).Защо закаляват аустенитни стомани, защото след закаляване те запазват този аустенит в структурата си в количество 100%, което означава, че границата на провлачване и твърдостта ще бъдат точно същите като преди закаляването?

Отговор.В този случай закаляването няма за цел да получи мартензит, а да разтвори хромните карбиди в аустенита. От една страна, такава еднофазна, закалена структура има по-висока пластичност, което не може да има положителен ефект върху процесите на CPD. Но най-важното е, че наличието на хромни карбиди в стоманената структура по границите на зърната води до развитие на междукристална корозия, т.к. образуването на Cr 23 C 6 карбиди изчерпва граничните области на зърното от хром и настъпва локално намаляване на устойчивостта на корозия. Виталий, имайте предвид, че при нагряване на закалена стомана 12Х18Н10Т се получава интензивно (0,5-1 час) отделяне на хромни карбиди при температури над 450°C.

P.S. Що се отнася до проблема с рязането на аустенитни стомани, мисля, че трябва да създадем клон (ако вече не е създаден).

Променено на 20 септември 2016 г. от ilia-ilich(Абразивен инструмент) - режещ инструмент, предназначен за абразивна обработка (GOST 21445). Състои се от абразивни материали (зърна), свързани заедно чрез връзка. Обикновено твърди (напр. шлифовъчни дискове, камъни) и меки (напр. шкурка, ремъци, пасти). Те също така се класифицират според геометрична форма, вид на абразивния материал, размер на зърното, връзка, твърдост и структура.

Лигаментите са неорганични и органични. Неорганичните свързващи вещества включват керамика, метал и магнезий. Органични - бакелит, глифтал, вулканит.

Керамична връзка

Това е синтерована смес от огнеупорна глина, фелдшпат, кварц, талк и други материали. За увеличаване на пластичността се добавят лепила. Като абразиви се използват силициев карбид (СК), алуминиев оксид (ОА), електрокорунд, карборунд и др. Абразивите за керамично свързване могат да бъдат направени чрез топене или синтероване на суровини. Керамичната връзка позволява производството на инструменти с всякакъв размер на зърното. Осигурява висока здравина, твърдост, водо- и топлоустойчивост. Недостатъците включват факта, че такава връзка придава на абразивния инструмент повишена крехкост, за да се намали, може да се използва импрегниране със сяра. Керамичната връзка е най-често срещаната, тъй като използването му за абразивни инструменти е рационално за най-голям брой операции.

Метален пакет

Използва се само за инструменти, които използват диамант или CBN като абразив. Металната връзка има висока устойчивост на износване и вода, плътна структура, но има склонност да омазнява работната повърхност на инструмента. Свързващото вещество се произвежда по няколко начина - чрез пресоване и синтероване, галваничен метод и леене. Износването на диамантените инструменти с метална връзка е много по-бавно от абразивните, което се обяснява не само с твърдостта на диаманта или CBN, но и с повишената им способност да ги задържат във връзката. Но при обработката на стомани с висока якост връзката не е достатъчно силна, така че потреблението на диаманти и CBN се увеличава. За да се увеличат адхезионните сили на диамантените зърна, последните се метализират, след което диамантеният слой се пресова и синтерова. Наред с популярната медно-калаена основа M2-01 (M1), Киевският институт за свръхтвърди материали (Украйна) използва още два вида метални връзки: на медно-калаена основа с добавяне на железен оксид (M3) и върху кобалтова основа (MO3).

Магнезиев лигамент

Състои се от каустичен магнезит и магнезиев хлорид. Кръговете на тази връзка са разнородни, износват се бързо и неравномерно и са хигроскопични. Използват се за сухо смилане. Единственото предимство на грозда е, че тези кръгове работят с малко нагряване на обработените продукти. Използва се с абразивни прахове от карборунд или електрокорунд. Един от недостатъците на магнезиевото свързващо вещество е намаляването на механичната якост по време на дългосрочно съхранение.

Глиптова връзка

Това е синтетична смола, произведена от глицерол.на и фталов анхидрид. Те се правят чрез смесване на абразивно зърно (обикновено зелен KK) с овлажнител и след това с натрошена глиптова смола. След това масата се разтрива през мрежа, преминава през матрица и се изпраща в сушилни. За окончателно шлайфане и довършителни работи се използват абразиви, свързани с глипт. Смята се, че тяхната водоустойчивост и еластичност са по-големи от бакелитно свързаните абразиви, но тяхната здравина и устойчивост на топлина е по-малка.

Бакелитна връзка

Това е изкуствена фенолформалдехидна смола в течна или прахообразна форма. Когато се използва за полиране, към свързващото вещество се добавят оксалова киселина, оксиди на алуминий/калай/хром и др. Това е може би най-често срещаният от органичните връзки. Положителните свойства на бакелитното свързващо вещество са неговата повишена устойчивост на износване и добра еднородност на състава на абразивния инструмент, недостатъците включват ниска топлоустойчивост, повишена крехкост при 200 ° C и по-висока, ниска химическа устойчивост.

Вулканитна връзка

Основата е изкуствен каучук, вулканизиран до различна степен на еластичност и твърдост. Диамантеният прах често се използва като абразив за вулканитни свързващи вещества. Предимствата на инструментите, използващи вулканитни каучукови връзки, са значителна устойчивост на износване, както и висока еластичност, което осигурява подобрено качество на обработваната повърхност. Те не губят твърдост и здравина под въздействието на водни емулсии и в същото време не са устойчиви на керосин. Връзката на тези колела има ниска топлоустойчивост (около 160-200 ° C), следователно, с увеличаване на налягането и температурата по време на процеса на смилане, абразивните зърна се притискат до известна степен в връзката, рязането се влошава и колелото започва да работи като по-дребнозърнеста.

===

източници:

1. www.studref.com

2. www.stroitelstvo-new.ru

3. www.arxipedia.ru

4. www.stroitelstvo-new.ru

5. Снимка от каталога на Norton 2004.

ЗАТ (Днепър, Украйна)

15 октомври 2019 г

В самия блог за заточване през последните години имаше голям избор от статии за работата на този и други инструменти за маникюр, техния избор, предимства и недостатъци. Ако изберете нещо от Stalex и/или следите новите продукти на тази марка, то информацията със сигурност ще ви бъде полезна. Обърнете внимание... Ако търсите инструмент с различно име, обърнете внимание на избора на артикули. И не забравяйте да прочетете информацията от раздела "" - малко вероятно е да я намерите другаде.

И между другото. Къде точиш? Нашата работилница е винаги на ваше разположение. Удобен. Незабавно. Качествено. Нашите услуги се използват от маникюристи от цяла Украйна.

ЗАТ (Днепър, Украйна)

12 октомври 2019 г

ЗАТ (Днепър, Украйна)

http://www.site/

07 октомври 2019 г

Меките стомани са съвсем различен въпрос. По правило това са евтини ножове и малко хора са готови да платят за пълното им заточване, избирайки неговия намален бюджетен вариант. Но денят става интересен, когато собственикът на ножа избере първокласно заточване. Вече има къде да се обърнете за естествените камъни - от началния етап до завършващите камъни на нивото, или.

За по-твърди стомани (например като например) работата с естествени камъни често започва с и завършва, например, с или същото. Разбира се, това е само обобщено и не взема предвид пълните комплекти, които зависят, наред с други неща. в зависимост от предназначението на ножа и желанията на собственика му.

Ако вземем последната година - от миналото лято до това лято, тогава три камъка станаха откритие за мен - зелен и бордо бразилски шисти (вече ги споменах по-горе), както и. Ако първите, заедно с други довършителни камъни, практически са решили всички проблеми с покритието, вкл. за същите меки стомани, смятам Hindostan за един от най-добрите довършителни камъни за кухненски ножове - харесвам агресивното и в същото време меко изрязване, получено след използването на този камък.

Е, използването на същите бразилски плочи върху меки стомани направи възможно премахването на Llyn Idwall от тези комплекти. По дяволите, но все пак - колко невероятно работи този камък на M390! Никога не съм съжалявал, че го купих.

Точа доста кухненски ножове от X30Cr13, така че обръщам много внимание на този въпрос. Случва се така, че използвам Translucent Arkansas с тях главно за готвачи. Ако съм в настроение, мога да работя върху него, което значително увеличава издръжливостта и удължава живота на ножа поне до първата редакция.

Разбирам целия скептицизъм на читателя относно съществуването на студено втвърдяване, но самият аз бях такъв, докато не разбрах този проблем, след като получих закалено острие. Преди да забравя, на този етап ще отбележа също, че да, има смисъл да се използва олеинова киселина на този етап (вижте връзката в края на статията). IMHO, само тук е необходимо да се прави разлика между технически и козметичен олеин, плюс да се следи дебелината на слоя при нанасянето му. Отново, това е субективно, но техническият олеин работи значително по-добре.

Използвайки думата „втвърдяване“ толкова смело, отбелязвам, че постигнах увеличение на задържането на заточването на бръснача (когато ножът бръсне космите на ръката) до 15 дни без никаква редакция. Мисля, че за бюджетния X30Cr13 с неговите условни 50-52 HRC (по впечатления) това е добър резултат.

Но тук има и втора страна - крехкостта на ръба се увеличава значително, след една седмица върху него вече се появяват чипове. Интересното е, че тук чиповете донякъде увеличават агресивността, с която ножът с покритие Translucent Arkansas не може да се похвали.

До каква степен редактирането на мусат работи добре със закаляването? Той е лош приятел. След 2-3 случая на използване на мусата, с възстановяването на работната острота на ножа, можете да забравите за какъвто и да е ефект на закаляване. До следващото точене, което може и да не е скоро.

Днес най-мистериозният камък за мен си остава. Камъкът работи доста деликатно и всеки път, когато избирам камък за довършване, ръката ми сама го заобикаля. Този сезон искам да изчакам подходящата възможност, когато имам ножове от различни стомани едновременно, плюс повече време, и да експериментирам с този камък - от шлайфане в яспис до мястото му в комплекта.

Отдавна играх достатъчно с рендосване на коса и подстригване, докато виси, но ще ми бъде много интересно да избера комплект, така че въпреки цялата финес на работата на Джаспър, резултатът да бъде приемлива агресивност.

ЗАТ (Днепър, Украйна)

05 октомври 2019 г

Не защото правя спектрален анализ на метала с очите си, а просто защото тук няма толкова много възможности. И не разбирам много думите за самия D2 на китайските реплики.

Приятен ден на всички и дръжте ножовете си остри!

ЗАТ (Днепър, Украйна)

03 октомври 2019 г

Успех на всички и пазете времето си!

ЗАТ (Днепър, Украйна)

01 октомври 2019 г

27 септември 2019 г

20 септември 2019 г

Успех и остри инструменти на всички!

ЗАТ (Днепър, Украйна)

17 септември 2019 г

Аз обаче ще се повторя. Прекалено дълбоката фаска на отвора позволява проникването на дезинфекционни разтвори и вода при дезинфекция на инструмента. С течение на времето се образува ръжда, която не само нарушава условията на работа на стерилен инструмент в салон за красота, но също така създава проблеми със залепването на винта по време на поддръжката на фрези в работилница за заточване.

Да, на снимката се вижда, че при развиване на винта е откъснат кръстообразният му процеп. Да, жалко за отвертката, но винтът все пак ще трябва да се смени - не притиска плътно, създава ненужно напрежение на нивото на отвора на пружината, което рано или късно ще доведе до счупването му и подмяната му .

Харесвам този инструмент. Без сериозни въпроси. Помага на маникюристите и острилките да печелят пари. Но такива незначителни на пръв поглед детайли често дразнят работата, отвличат вниманието и при обслужването на машинките водят до излишни разходи както за самите маникюристи, така и за острилките...

След като заточвам инструменти в продължение на много години, понякога се натъквам на ситуации, когато работя с класически ножове, когато моите клиенти не могат веднага да изберат какво им трябва от такъв нож? Днес реших да говоря за алтернатива на обичайните ножове за зеленчуци - белачката за зеленчуци Victorinox 7.6075.4, която работи в домашната ми кухня повече от година. И работи успешно.

Няма да се спирам подробно на самия нож, само накратко ще отбележа, че Victorinox е известна швейцарска компания, специализирана в производството на всякакви видове ножове. От серията зеленчукобелачки, които избрах, фирмата предлага ножове в различни цветове. В моя случай това е зелена дръжка от фиброкс. По принцип, ако ножът ще работи на открито, тогава вероятно е по-добре да изберете различен цвят на дръжката, когато самият нож ще бъде по-забележим на фона на зелена трева.

Ножът Victorinox 7.6075.4 е снабден с остриета от неръждаема стомана, които работят в две посоки - при почистване към вас и от вас. В горната си част има издатина за изваждане на семките. Честно казано, никога не съм го използвал. Ако читателят се интересува от подробни и пълни характеристики, тогава Googleза помощ - целта на ревюто е да покаже възможностите на зеленчукобелачката Victorinox 7.6075.4, а не да ви продаде този нож.

Ето защо, ако сте съгласни с известната поговорка "По-добре е да видиш веднъж, отколкото да чуеш седем пъти", тогава няма да ескалирам ситуацията и веднага ще премина към първата част от поговорката.

1. Белене на картофи. Няма проблем. Кората, изрязана с нож, е много тънка и се вижда дори при слаба светлина. Нека ви напомня за всеки случай, че цялата работа, представена на снимките, е извършена с нож, който е използван повече от една година.

2. Обелете морковите? Няма проблем. Тя е по-трудна и затова самият процес протича по-бързо и по-лесно отколкото в примера с картофите.

3. Белене на краставица. Разбира се, краставицата е вкусна, свежа и не куца. Но какво друго трябва да бъде? Ножът Victorinox 7.6075.4 просто не го забеляза, вършеше работата си перфектно.

4. Обелване на ябълката. Ябълката е доста мека и сладка. Зеленчукобелачката Victorinox 7.6075.4 вероятно се изненада колко бързо я почисти. Е да. Преди почистване го разполових. В следващия пример вече няма да правя това))

5. Почистване на пресни домати, обикновено наричани домати. Розов домат: сочен, узрял, мек. Сладко разбира се. Дори беше жалко да го чистя. Тук трябваше да бърникам по-дълго - отне около 30-40 секунди.

6. Нарязване на зелена краставица? Нищо не може да бъде по-просто. С Victorinox 7.6075.4 дори дете може да се справи с тази задача. Между другото, белачката за зеленчуци има безопасни остриета и не мога да си представя как може дори да се пореже.

По-долу на снимката е същата плоча, само от различен ъгъл. И ако искате да навиете рулца от краставици, вероятно е по-добре да го отнеме повече време, отколкото на представените снимки.

Исках да обеля и кивито, но го нямаше в хладилника... Все пак мисля, че шест примера бяха достатъчни, за да може читателят да си направи впечатление за ножа за белене на зеленчуци Victorinox 7.6075 и неговите възможности.

Ще добавя, че ножът е лесен за почистване, логото (след почти година употреба) не е изтрито от дръжката, а самият нож се е вкоренил в домашната кухня, превръщайки се в добър помощник на чифт зеленчуци ножове с обикновени остриета.

Какво мога да кажа? Остротата на кухненските ножове е мощно нещо. Това е не само удобство и комфорт на работа, но и спестяване на време, което е най-ценено в наши дни. Преди това блогът за заточване публикува рецензионна статия с примери за най-добрите търговски устройства за заточване на вашите ножове, които ще ви помогнат да наточите ножовете си до степен да обръснете косъм на ръката си без много проблеми.

И ако вие или вашето семейство готвите у дома, тогава тази информация определено ще ви бъде интересна - прочетете статията ""...

Мога да разбера кога това наистина е необходимо - например при някои мъжки прически. Но не разбирам защо някои фризьори предпочитат такава машина, когато правят женски прически.

Фризьорските ножици имат сложна геометрия, предназначена за извършване на различни технологични операции. За тях също са избрани определени ъгли на заточване. Самото заточване прави остриетата на фризьорските ножици изключително остри - това не е само свойствата на ножиците и стоманата, от която са направени, класификацията на острилката, но и необходимостта косата, подстригана с такава ножица, да бъде идеална точно и равномерно, без никакво увреждане на всяка отделно подстригана коса.

Машинката за подстригване работи на съвсем различен принцип и не подстригва, а нарязва косата, оставяйки след себе си накъсани краища. Тоест, ако самата прическа, вкл. би трябвало да ви предпази от накъсани косми, тогава по време на подстригване вие вече влошавате ситуацията, когато накъсаната коса се нацепи в краищата си.

Разбирам какво си мислиш. Но няма нужда да сравнявате бюджетните къси прически за мъже с женските прически, чиято дължина на косата е до 60-70 см. Ако мъжката прическа се прави веднъж месечно, тогава женската прическа се прави понякога веднъж на 6-8 месеца. . В първите случаи те просто ще отрежат старата нацепена коса до 1-1,5 см от дължината (може дори да не забележите състоянието й).

В примерите с женска прическа, направена с фризьорска машинка, ще трябва да ходите повече от шест месеца и дължината на разделената коса в този случай ще се увеличава средно с 1-1,5 см на месец. Как ще изглеждат цъфтящите краища на косата ви след 3 или 4 месеца, когато сте поканени на рожден ден на приятели?

Добре. Не можете да си позволите прическа от добър фризьор, който дълго време работи с качествени инструменти. Но колко оправдан е рискът да се подстрижете от топ стилист от най-близкия фризьорски салон икономична класа, когато използвате евтина фризьорска машина, той ви принуждава да идвате при него месец след месец, за да отрежете нацепената коса и да я увредите отново по време на прическа?

Между другото, същото важи и за мъжките прически - добрата прическа от добър фризьор ще бъде видима дори след 2-3 месеца без стилизиране. И вие сте късметлия, ако сте намерили такъв Майстор. Той може да няма така нареченото окачване на стената си. дипломи от курсове, семинари или годишни специализирани изложения, но си знае работата, чийто резултат ще забележите не само като стане от фризьорския стол, но и няколко месеца след работата му.

Нека добавя, че ножиците могат лесно да се дезинфекцират напълно, докато дезинфекцията на ножовите блокове на фризьорските машини се свежда до избърсване на тялото им със салфетка, напоена със спирт. Максимумът, който е възможен, е аерозолен спрей с дезинфектант.

Но дори и в този случай самото пръскане се извършва само върху външната повърхност, докато за вътрешните повърхности има само смазка, която предпазва блоковете на ножовете от прегряване и бързо затъпяване.

Машинното масло, с което се смазва, остава върху ножовете и през тях попада в косата. Това може да доведе до увреждане на косата и изисква допълнително използване на специални маски и балсами за коса.

В интернет не намерих макро снимки на това, което остава от косата след подстригване с машинка - може би производителите на машинки за подстригване просто не искат да шокират купувачите на своите продукти. Но има снимки на такива порязвания, направени с електрическа самобръсначка, използвана за бръснене. Да, не е същото, но ви дава представа какво се случва в краищата на косата, подстригана с машинка - може да е малко по-добре или малко по-лошо от това, което е показано на снимката в заглавието на тази статия.

Погледнете отново - макро снимки, направени под електронен микроскоп, показват част от косата: отляво - направена с бръснач, отдясно - отрязана с електрическа самобръсначка.

Подобни снимки вече са показани в блога за заточване, вижте ги в статията "" - това е интересно дори за тези, които не се интересуват от този въпрос. Можете също да намерите полезна информация, с примери за увредена коса, в статията "". Ако искате да имате добра и красива коса, тогава горещо ви препоръчвам да обърнете голямо внимание на тези материали.

Благодаря за вниманието!

Снимка: www.canyouactually.com

Наименования

Описание

Използва се стомана 12Х18Н10Т: за производство на изковки на части от общото машиностроене; части за химическо оборудване; части, работещи при температури до +600 °C; заваръчни машини и съдове, работещи в разредени разтвори на азотна, оцетна, фосфорна киселина, разтвори на основи и соли; части, работещи под налягане при температури от -196 до +600 °C, а в присъствието на агресивни среди до +350 °C; Части за производство на самолети; битови потребителски стоки; устройства и части в хранително-вкусовата промишленост; връзки на оборудване, работещо в радиоактивни среди и в контакт с агресивни среди; като облицовъчен слой при производството на горещовалцувани двуслойни устойчиви на корозия листове; плътно валцувани пръстени за различни цели и заварени пръстени от листове, профилирани чрез ротационна деформация за оборудване на енергетиката и химическата промишленост; студено валцувани стоманени и огънати профили, предназначени за производство на кори и рамки за каросерии на леки автомобили; ламарина с дебелина от 40 mm до 160 mm, използвана в производството на корабостроителни части и конструкции, работещи в условия на морска вода; двойни и тройни въжета за специални условия на труд; безшевни студено валцувани, студено изтеглени и топло валцувани тръби, предназначени за тръбопроводи и висококачествени фитинги; плетена телена мрежа от кепър, използвана като усилващ материал при производството на листове от азбестова стомана, за разделяне на насипни твърди вещества по размер на зърното, филтриране и други цели; пружинна тел, предназначена за производство на цилиндрични пружини, работещи във въздух и агресивни среди (морска вода, солни и хлорни разтвори, морски водни пари, в тропически климат) при температури от -253 ° C до +300 ° C и използвани в турбинни уплътнения, предпазни клапани, помпи, регулатори, компресори; торсионни пружини; биметални листове от алуминиева сплав AMg6, предназначени за производство на плоски адаптери за общо предназначение; центробежно лети тръби, използвани като компоненти в оборудването на металургичната, машиностроителната, стъкларската, керамичната, минната и нефтохимическата промишленост, както и предназначени за производство на заготовки и части, използвани в състава на продукти в авиационната и ядрената промишленост.

Забележка

Стоманата е устойчива на корозия, топлоустойчива и топлоустойчива.

Стабилизирана хром-никелова стомана от аустенитен клас.

Препоръчителната максимална дългосрочна работна температура е +800 °C.

Препоръчителната максимална работна температура за много дълги периоди от време е +600 °C.

Температурата на интензивно образуване на котлен камък във въздуха е 850 °C.

Стандарти

| Име | Код | Стандарти |

|---|---|---|

| Дълги и фасонирани валцувани продукти | B22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2879-2006 |

| Методи за изпитване. Пакет. Маркиране | B09 | ГОСТ 11878-66 |

| Тел от легирана стомана | B73 | ГОСТ 18143-72, ТУ 3-230-84, ТУ 3-1002-77, ТУ 14-4-867-77 |

| Формоване на метал. Изковки | B03 | ГОСТ 25054-81, ОСТ 108.109.01-92, ОСТ 5Р.9125-84, ОСТ 26-01-135-81, ТУ 108.11.930-87, ТУ 14-1-1530-75, ТУ 14-1-2902 -80, TU 108.11.917-87, ST TsKBA 010-2004 |

| Панделки | B34 | ГОСТ 4986-79, ТУ 3-703-92, ТУ 14-1-1073-74, ТУ 14-1-1370-75, ТУ 14-1-1774-76, ТУ 14-1-2192-77, ТУ 14 -1-2255-77, ТУ 14-1-3166-81, ТУ 14-1-4606-89, ТУ 14-1-652-73, ТУ 14-1-3386-82 |

| Листове и ленти | B33 | ГОСТ 5582-75, ГОСТ 7350-77, ГОСТ 10885-85, ГОСТ Р 51393-99, ТУ 108-1151-82, ТУ 108-930-80, ТУ 14-105-451-86, ТУ 14-1-1150 -74, ТУ 14-1-1517-76, ТУ 14-1-2186-77, ТУ 14-1-2476-78, ТУ 14-1-2542-78, ТУ 14-1-2550-78, ТУ 14 -1-2558-78, ТУ 14-1-2675-79, ТУ 14-1-3199-81, ТУ 14-1-3720-84, ТУ 14-1-394-72, ТУ 14-1-4114- 86, ТУ 14-1-4262-87, ТУ 14-1-4364-87, ТУ 14-1-4780-90, ТУ 14-1-5040-91, ТУ 14-1-5041-91, ТУ 14- 1-867-74, ТУ 14-229-277-88, ТУ 14-138-638-93, ТУ 14-1-3485-82, ТУ 05764417-038-95, ТУ 14-1-4212-87 |

| B30 | ГОСТ 5632-72 | |

| Дълги и фасонирани валцувани продукти | B32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ОСТ 1 90224-76, ОСТ 1 90365-85, ТУ 14-1-686-88 , ТУ 14-1-1534-76, ТУ 14-1-1673-76, ТУ 14-1-2142-77, ТУ 14-1-2537-78, ТУ 14-1-2972-80, ТУ 14-1 -3564-83, ТУ 14-1-3581-83, ТУ 14-1-377-72, ТУ 14-1-3818-84, ТУ 14-1-3957-85, ТУ 14-1-5039-91, TU 14-1-748-73, TU 14-11-245-88, TU 14-131-1110-2013, TU 14-1-1271-75 |

| Стоманени тръби и свързващи части за тях | B62 | ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 11068-81, ГОСТ 14162-79, ГОСТ 19277-73, ТУ 14-159-165-87, ТУ 14-3-1109-82, ТУ 14-3-1120- 82, ТУ 14-3-1574-88, ТУ 14-3-308-74, ТУ 14-3-769-78, ТУ 1380-001-08620133-93, ТУ 14-159-249-94, ТУ 14- 159-259-95, TU 1380-001-08620133-05, TU 14-158-135-2003, TU 14-3R-110-2009, TU 14-3R-115-2010, TU 14-131-880-97 , TU 14-225-25-97, TU 14-158-137-2003, TU 95.349-2000, TU 14-3-1654-89, TU 1333-003-76886532-2014 |

| Общи части и възли за различни машини и механизми | G11 | ГОСТ Р 50753-95 |

| Норми за изчисление и проектиране | B02 | OST 1 00154-74 |

| Класификация, номенклатура и общи норми | В 20 | OST 1 90005-91 |

| Заготовки. Заготовки. Плочи | НА 21 | OST 1 90176-75 |

| Заготовки. Заготовки. Плочи | B31 | OST 3-1686-90, OST 95-29-72, OST 1 90241-76, OST 1 90284-79, OST 1 90342-83, OST 1 90393-90, OST 1 90397-91, OST 1 90425-92, ТУ 3-1083-83, ТУ 14-105-495-87, ТУ 14-1-1214-75, ТУ 14-1-1924-76, ТУ 14-132-163-86, ТУ 14-1-3844- 84, ТУ 14-1-4434-88, ТУ 14-1-565-84, ТУ 14-1-632-73, ТУ 14-1-685-88, ТУ 14-133-139-82, ТУ 14- 3-770-78, ТУ 14-1-3129-81 |

| Заваряване и рязане на метали. Запояване, занитване | B05 | OST 95 10441-2002, TU 14-1-656-73 |

| Термична и термохимична обработка на метали | B04 | STP 26.260.484-2004, ST TsKBA 016-2005 |

| Листове и ленти | B53 | TU 1-9-1021-84, TU 1-9-1-84, TU 1-9-556-79, TU 1-9-1021-2008 |

| Метална мрежа | B76 | ТУ 14-4-1569-89, ТУ 14-4-1561-89, ТУ 14-4-507-99 |

| Стоманени въжета | B75 | ТУ 14-4-278-73 |

Химичен състав

| Стандартен | ° С | С | П | Мн | Кр | Si | Ni | Fe | Cu | н | V | мо | У | О |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TU 1333-003-76886532-2014 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | остатък | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| ТУ 14-1-3844-84 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 10-11 | остатък | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| ТУ 14-1-632-73 | 0.08-0.12 | ≤0.015 | ≤0.015 | 1-2 | 17-19 | ≤0.8 | 9-11 | остатък | ≤0.25 | - | - | - | - | - |

| ГОСТ 19277-73 | ≤0.12 | ≤0.015 | ≤0.015 | ≤2 | 17-19 | ≤0.8 | 9-11 | остатък | ≤0.25 | - | - | - | - | - |

| ТУ 14-1-3581-83 | ≤0.12 | ≤0.02 | ≤0.03 | ≤2 | 17-19 | ≤0.8 | 9-11 | остатък | ≤0.4 | - | ≤0.2 | ≤0.3 | ≤0.2 | - |

| ТУ 14-1-656-73 | ≤0.12 | ≤0.02 | ≤0.035 | 1-2 | 17-19 | ≤0.8 | 9-11 | остатък | ≤0.4 | ≤0.02 | ≤0.2 | ≤0.5 | ≤0.2 | ≤0.006 |

| ТУ 14-1-748-73 | ≤0.12 | ≤0.02 | ≤0.04 | ≤2 | 17-19 | ≤0.8 | 9-11 | остатък | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| ТУ 3-1002-77 | 0.09-0.12 | ≤0.02 | ≤0.035 | 1.5-2 | 17-18 | ≤0.8 | 10-11 | остатък | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| ТУ 14-158-137-2003 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | остатък | - | - | - | - | - | - |

Fe- основата.

Съгласно GOST 5632-72, TU 108-930-80 и TU 14-1-748-73 съдържание на Ti % = 5C% - 0,8%. За части на въздухоплавателни средства, съдържание на Mo % ≤ 0,30%.

Съгласно TU 14-1-2902-80 съдържание на Ti% = 5(C-0,02)% - 0,7%. По желание на потребителя съдържанието на Mn може да бъде зададено на ≤ 1,0%.

Съгласно TU 14-1-2186-77 и TU 3-1002-77 съдържание на Ti % = 5(C-0.02) % - 0.7%.

Съгласно TU 14-158-137-2003 Ti% съдържание = 5C% - 0,7%. Разрешено е въвеждането на церий и други редкоземни метали със скорост 0,2-0,3%, които не се определят чрез химичен анализ.

Съгласно TU 14-1-686-88 химичният състав е даден за стомана 12Х18Н10Т-ВД. Съдържание на Ti% = 5(C-0,2)% - 0,7%. Отклонения от съдържанието на елементи в химичния състав на стоманата, които не са установени от техническите спецификации - в съответствие с GOST 5632.

Съгласно GOST 19277-73 химичният състав е даден за стомана 12Х18Н10Т-ВД; клас стомана 12Х18Н10Т трябва да има химичен състав в съответствие с GOST 5632. Максималните отклонения в химичния състав са в съответствие с GOST 5632. Масовата част на титан в стомани 12Х18Н10Т и 12Х18Н10Т-ВД трябва да бъде Ti% = 5(С-0,02)% - 0,7%.

Съгласно TU 14-3R-115-2010 масовата част на титан в стомана 08Х18Н10Т трябва да бъде Ti% = 5С% - 0,7%, но не по-малко от 0,30%.

Съгласно TU 14-1-3581-83 химичният състав е даден за стомана 12Х18Н10Т-ВД. Съдържание на Ti% = 5C% - 0,8%.

Съгласно TU 14-1-632-73 химичният състав е даден за стомана клас 12Х18Н10Т-ВД. Съдържание на титан Ti = (C-0,02)x5%-0,7%. В готовите продукти се допускат отклонения от стандартите за химичен състав: въглерод -0,10%, манган -0,30%, фосфор +0,0050%.

Механични характеристики

| Сечение, мм | s T | s 0,2, MPa | σ B, MPa | d5,% | г 4 | d 10 | y, % | kJ/m 2, kJ/m 2 | Твърдост по Бринел, MPa |

|---|---|---|---|---|---|---|---|---|

| Тръби с малък размер (капилярни), термично обработени или студено обработени, както се доставят съгласно GOST 14162-79 | ||||||||

| - | ≥549 | ≥35 | - | - | - | - | - | |

| Безшевни тръби за масло- и горивни тръбопроводи, термично обработени при доставка съгласно GOST 19277-73 | ||||||||

| - | ≥549 | ≥40 | - | - | - | - | - | |

| - | 225-315 | 550-650 | 46-74 | - | - | 66-80 | 215-372 | - |

| Градиране на показателите за свойства на готови термично обработени части съгласно OST 1 90005-91 | ||||||||

| - | - | 540-800 | - | - | - | - | - | - |

| ≥246 | ≥520 | ≥37 | - | - | - | - | - | |

| Дълги продукти. Закаляване 1050-1100 °C, въздушно охлаждане | ||||||||

| - | 135-205 | 390-440 | 30-42 | - | - | 60-70 | 196-353 | - |

| Заготовки (изковки и щампования) съгласно OST 95-29-72 в състояние на доставка: Аустенизация при 1020-1100 ° C, охлаждане във вода или въздух | ||||||||

| ≥186 | ≥372 | - | - | - | - | - | - | |

| Дълги продукти. Закаляване 1050-1100 °C, въздушно охлаждане | ||||||||

| - | 135-205 | 380-450 | 31-41 | - | - | 61-68 | 215-353 | - |

| ≤60 | ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | 121-179 |

| Дълги продукти. Закаляване 1050-1100 °C, въздушно охлаждане | ||||||||

| - | 120-205 | 340-410 | 28-38 | - | - | 51-74 | 196-358 | - |

| Заготовки за тръбопроводна арматура съгласно ST TsKBA 016-2005. Втвърдяване във вода или на въздух от 1020-1100 °C (време на задържане 1,0-1,5 min/mm най-голямо напречно сечение, но не по-малко от 0,5 h) | ||||||||

| 60-100 | ≥196 | ≥490 | ≥39 | - | - | ≥50 | - | 121-179 |

| Дълги продукти. Закаляване 1050-1100 °C, въздушно охлаждане | ||||||||

| - | 120-195 | 270-390 | 27-37 | - | - | 52-73 | 245-353 | - |

| Заготовки за тръбопроводна арматура съгласно ST TsKBA 016-2005. Втвърдяване във вода или на въздух от 1020-1100 °C (време на задържане 1,0-1,5 min/mm най-голямо напречно сечение, но не по-малко от 0,5 h) | ||||||||

| 100-200 | ≥196 | ≥490 | ≥38 | - | - | ≥40 | - | 121-179 |

| Дълги продукти. Закаляване 1050-1100 °C, въздушно охлаждане | ||||||||

| - | 120-195 | 265-360 | 20-38 | - | - | 40-70 | 255-353 | - |

| Заготовки за тръбопроводна арматура съгласно ST TsKBA 016-2005. Втвърдяване във вода или на въздух от 1020-1100 °C (време на задържане 1,0-1,5 min/mm най-голямо напречно сечение, но не по-малко от 0,5 h) | ||||||||

| 200 | ≥196 | ≥490 | ≥35 | - | - | ≥40 | - | 121-179 |

| Твърди валцовани пръстени в състояние на доставка съгласно OST 1 90224-76. Втвърдяване във въздух, масло или вода от 1050-1100 °C | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| Студенообработена лента в съответствие с TU 14-1-1073-74 | ||||||||

| - | - | ≥834 | - | ≥5 | - | - | - | - |

| Студено валцована лента 0,05-2,00 mm съгласно GOST 4986-79. Закаляване във вода или въздух от 1050-1080 °C (проби) | ||||||||

| 0.2-2 | - | ≥530 | - | ≥35 | - | - | - | - |

| 0.2 | - | ≥530 | - | ≥18 | - | - | - | - |

| Студено валцувана термично обработена лента с ецвана повърхност без темпериране, доставена съгласно TU 14-1-652-73 | ||||||||

| 0.1-0.8 | - | ≥529 | - | ≥35 | - | - | - | - |

| Горещо валцувани листове (1,5-3,9 mm) и студено валцувани листове (0,7-3,9 mm) съгласно GOST 5582-75. Без термична обработка | ||||||||

| ≤3.9 | - | 880-1080 | ≥10 | - | - | - | - | - |

| ≤3.9 | - | ≥740 | ≥25 | - | - | - | - | - |

| Горещо валцувани листове (1,5-3,9 mm) и студено валцувани листове (0,7-3,9 mm) съгласно GOST 5582-75. Втвърдяване във вода или въздух от 1050-1080 °C | ||||||||

| - | ≥250 | ≥40 | - | - | - | - | - | |

| ≥205 | ≥530 | ≥40 | - | - | - | - | - | |

| Горещо валцувани листове (4,0-50,0 mm) и студено валцувани листове (4,0-5,0 mm) съгласно GOST 7350-77. Втвърдяване във вода или въздух от 1000-1080 °C | ||||||||

| - | ≥235 | ≥530 | ≥38 | - | - | - | - | - |

| Студено валцувани листове (0,7-5,0 mm) и горещо валцувани листове (3,0-6,0 mm) от стомана 12Х18Н10Т в състояние на доставка съгласно TU 14-1-2476-78. Втвърдяване във вода или въздух от 1050-1080 °C | ||||||||

| - | - | ≥540 | ≥40 | - | - | - | - | - |

| Изковки за детайли, устойчиви на MCC. Закаляване от 1000-1050 °C в масло, вода или въздух | ||||||||

| 100-300 | ≥196 | ≥510 | ≥38 | - | - | ≥45 | - | 121-179 |

| 60-100 | ≥196 | ≥510 | ≥39 | - | - | ≥50 | - | 121-179 |

| 60 | ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | 121-179 |

| Изковки. Закаляване във вода или въздух от 1050-1100 °C | ||||||||

| 1000 | ≥196 | ≥510 | ≥35 | - | - | ≥40 | - | - |

| Изковки. Закаляване на въздух от 1050-1100 °C, охлаждане в масло или вода | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

| Пружинна тел от групи B (висока якост) и VO (висока якост за критични цели) съгласно TU 3-1002-77. Усилено обработен, както е доставен | ||||||||

| 0.11-0.71 | - | 1720-2010 | - | - | - | - | - | - |

| 0.81-2.81 | - | 1720-2010 | - | - | - | - | - | - |

| 3.01-3.51 | - | 1670-1960 | - | - | - | - | - | - |

| 4.01 | - | 1620-1910 | - | - | - | - | - | - |

| 4.51 | - | 1620-1860 | - | - | - | - | - | - |

| 5.01-5.51 | - | 1570-1760 | - | - | - | - | - | - |

| 6.01 | - | 1520-1720 | - | - | - | ≥20 | - | - |

| 6.51 | - | 1470-1670 | - | - | - | ≥20 | - | - |

| 7.01-7.51 | - | 1420-1620 | - | - | - | ≥20 | - | - |

| 8.01 | - | 1370-1570 | - | - | - | ≥20 | - | - |

| Пружинен проводник от група N (нормална якост) съгласно TU 3-1002-77. Усилено обработен, както е доставен | ||||||||

| 0.51-6.01 | - | ≥1230 | - | - | - | - | - | - |

| 6.51-10.01 | - | - | - | - | - | - | - | - |

| Термично обработена тел, доставена в съответствие с GOST 18143-72 (относително удължение, % с приблизителна дължина на пробата от 100 mm е посочено за тел от 1-ви клас, в скоби - за 2-ри клас) | ||||||||

| 0.2-1 | - | 590-880 | - | - | ≥25 (≥20) | - | - | - |

| 1.1-7.5 | - | 540-830 | - | - | ≥25 (≥20) | - | - | - |

| Тел студено изтеглен в съответствие с GOST 18143-72 | ||||||||

| 0.2-3 | - | 1130-1470 | - | - | - | - | - | - |

| 3.4-7.5 | - | 1080-1420 | - | - | - | - | - | - |

| Валцувани продукти в доставено състояние, без термична обработка | ||||||||

| ≤5 | - | ≥930 | - | - | - | - | - | - |

| - | - | ≥529 | ≥40 | - | - | - | - | - |

| - | - | ≥549 | ≥35 | - | - | - | - | - |

| Студено валцувани тънколистови и термично обработени огънати профили в състояние на доставка в съответствие с GOST R 51393-99. Втвърдяване във вода или въздух от 1050-1080 °C | ||||||||

| - | ≥205 | ≥530 | ≥40 | - | - | - | - | - |

| Горещо валцувани и ковани пръти съгласно TU 14-1-656-73. Надлъжни проби. Закаляване във вода от 1000-1050 °C | ||||||||

| - | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| Пръти, калибрирани както са доставени (закалени) съгласно TU 14-1-3581-83 | ||||||||

| 20-25 | ≥225 | ≥539 | ≥25 | - | - | ≥55 | - | - |

| Пръти съгласно TU 14-1-3581-83. Закаляване във въздух, масло или вода от 1050-1100 °C | ||||||||

| ≥196 | ≥539 | ≥40 | - | - | ≥55 | - | - | |

| Заземителни пръти, обработени до определена якост (TS) съгласно GOST 18907-73 | ||||||||

| 1-30 | - | 590-830 | - | - | ≥20 | - | - | - |

| Горещо валцувани и ковани дълги продукти съгласно GOST 5949-75. Закаляване във въздух, масло или вода от 1020-1100 °C | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| Термично обработена тънка ламарина (омекотяване) съгласно ТУ 14-1-3199-81 | ||||||||

| 0.5-3 | ≥274.4 | ≥549.8 | ≥40 | - | - | - | - | - |

| Заготовка за тръба съгласно TU 14-1-686-88. Закаляване във вода или въздух от 1050-1080 °C | ||||||||

| - | ≥530 | ≥40 | - | - | - | - | - | |

| Термично обработена тръбна заготовка съгласно TU 14-1-3844-84. Надлъжни и тангенциални проби | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| - | ≥510 | ≥40 | - | - | - | - | - | |

| Безрискови студено деформирани безшевни тръби (студено валцувани, студено изтеглени и топло валцувани) съгласно TU 14-3-769-78. Термично обработен, както е доставен | ||||||||

| ≥196 | ≥548.8 | ≥35 | - | - | - | - | - | |

| Безшевни горещо деформирани тръби, доставени в съответствие с GOST 9940-81 | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| Безшевни свръхтънкостенни тръби с диаметър до 60 mm в студено обработено състояние по TU 14-3-770-78 | ||||||||

| ≥196 | ≥550 | ≥35 | - | - | - | - | - | |

| Безшевни студено и топлинно деформирани тръби с подобрено качество в състояние на доставка съгласно TU 14-3-1109-82 | ||||||||

| - | ≥558 | ≥36 | - | - | - | - | - | |

| Шестоъгълни термично обработени пресови тръби съгласно TU 14-131-880-97 | ||||||||

| ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | - | |

| Термично обработени центробежни лети тръби в състояние на доставка съгласно TU 14-3R-115-2010. Закаляване във вода или на въздух под вентилатор при 1050-1080 °C | ||||||||

| ≥190 | ≥470 | ≥35 | - | - | - | - | - | |

| Термично обработени електрозаварени тръби, както са доставени (Dн=8,0-102,0 mm) | ||||||||

| ≥226 | ≥550 | ≥35 | - | - | - | - | - | |

| Щамповки съгласно OST 1 90176-75. Закаляване във въздух, масло или вода от 1050-1100 °C | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

Описание на механични символи

физически характеристики

| температура | E, GPa | G, GPa | r, kg/m3 | l, W/(m °С) | R, NOM m | а, 10-6 1/°С | C, J/(kg °C) |

|---|---|---|---|---|---|---|---|

| 20 | 198 | 77 | 7920 | 15 | 725 | - | - |

| 100 | 194 | 74 | - | 16 | 792 | 166 | 462 |

| 200 | 189 | 71 | - | 18 | 861 | 17 | 496 |

| 300 | 181 | 67 | - | 19 | 920 | 172 | 517 |

| 400 | 174 | 63 | - | 21 | 976 | 175 | 538 |

| 500 | 166 | 59 | - | 23 | 1028 | 179 | 550 |

| 600 | 157 | 57 | - | 25 | 1075 | 182 | 563 |

| 700 | 147 | 54 | - | 27 | 1115 | 186 | 575 |

| 800 | - | 49 | - | 26 | - | 189 | 575 |

| 900 | - | - | - | - | - | 189 | - |

| 1100 | - | - | - | - | - | 193 | - |

| 1000 | - | - | - | - | - | - | 596 |

Описание на физически символи

Технологични свойства

| Име | Смисъл |

|---|---|

| Заваряемост | Заваряеми без ограничения. Методи за заваряване: RDS (електроди TsT-26), EShS и KTS. Препоръчва се последваща термична обработка. За оборудване на атомна електроцентрала - автоматично аргонодъгово заваряване с неконсумативен електрод в непрекъснат режим, ръчно аргонодъгово заваряване с неконсумативен електрод (със или без добавъчен материал), ръчно дъгово заваряване с покрити електроди. За ръчно дъгово заваряване се използват електроди EA-400/10U; за автоматична потопяема дъга - тел Св04Х19Н11МЗ с поток OF-6, тел Св-08Х19Н10МЗБ с поток AN-26; за заваряване в защитен газ Ar - заваръчна тел Sv-04Х19Н11МЗ или Sv-08Х19Н10МЗБ. За да се предотврати склонността към ножова корозия на заварени възли, работещи в азотна киселина, заварените възли се закаляват на въздух от 970-1020 °C; в този случай температурата на нагряване трябва да се поддържа на горната граница (време на задържане най-малко 2,5 min/mm от най-голямата дебелина на стената, но не по-малко от 1 час). При заваряване с тел Св. 04Х19Н11М3 или електроди тип Е-07Х19Н11М3Г2Ф (марки ЕА-400/10U, ЕА-400/10Т, тел Св. 04Х19Н11М3 и др.) се използва закаляване на въздух от 950-1050 °C (време на задържане не по-малко от 2,5 min/mm от най-голямата дебелина на стената, но не по-малко от 1 час). При заваряване с електроди от тип Е-08Х19Н10Г2МБ (марки ЕА 898/21 В и др.) За освобождаване на остатъчните напрежения в заварени възли: а) работещи при температури от 350 °C и повече; б) работа при температура не по-висока от 350 ° C, ако втвърдяването не е практично, използвайте стабилизиращо отгряване при 850-920 ° C (време на задържане след нагряване на заряда за най-малко 2 часа). За облекчаване на остатъчните напрежения на заварени възли, работещи при температура не по-висока от 350 ° C, след окончателна механична обработка (преди прилепване), ако други видове топлинна обработка не са практични, темпериране при 375-400 ° C (време на задържане 6-10 часа ), използва се въздушно охлаждане. В случай на заваряване на тръби с вътрешен диаметър най-малко 100 mm или повече към тялото (без тел), съгласно проектната документация се използва стабилизиращо отгряване при 950-970 ° C и въздушно охлаждане. |

| Температура на коване | Начало - 1200 °C, край - 850 °C. Секции до 350 mm се охлаждат на въздух. |

| Чувствителност на стадото | не е чувствителен. |

| Обработваемост | В закалено състояние при НВ 169 и sВ=610 MPa Kn тв.вс.=0,85 Kn б.ст.=0,35. |

| Макроструктура и замърсяване | В макроструктурата на стоманата не трябва да има следи от свиваеми кухини, разслоения и чужди включвания. Макроструктурата на стоманата съгласно TU 14-1-686-88 не трябва да има свиване, разхлабване, мехурчета, пукнатини, чужди включвания, кори, разслоявания и люспи, видими без използването на увеличителни устройства. По отношение на централната порьозност, точковата хетерогенност и квадрата на сегрегацията, макроструктурните дефекти не трябва да надвишават оценка I за всеки тип. Наличието на послойна кристализация и лек контур в макроструктурата на метала не е знак за отхвърляне. Съдържанието на неметални включвания в стоманата, според максималната оценка, не трябва да надвишава: оксиди и силикати (OT, OS, CX, SP, CH) - 2 точки; сулфид (C) - 1 точка; титанови нитриди и карбонитриди (NT) - 4,5 точки. |

| Микроструктура | Съдържанието на феритна фаза (алфа-фаза) в пръти с диаметър или квадратна страна 80 mm или повече не трябва да надвишава 1,5 точки (4-5%). Пръчките с диаметър или страна по-малки от 80 mm и лентите не се подлагат на определяне на феритната фаза. |

| Характеристики на топлинна обработка | В зависимост от предназначението, условията на работа и агресивността на околната среда продуктите се подлагат на: а) закаляване (аустенизация); б) стабилизиращо отгряване; в) отгряване за облекчаване на напрежението; г) поетапна обработка. Продуктите се закаляват, за да: а) се предотврати склонността към междукристална корозия (продуктите работят при температури до 350 ° C); б) повишаване устойчивостта на обща корозия; в) премахване на установената склонност към междукристална корозия; г) предотвратяване на склонността към корозия на ножа (заварените продукти работят в разтвори на азотна киселина); д) премахване на остатъчните напрежения (продукти с проста конфигурация); е) увеличаване на пластичността на материала. Втвърдяването на продуктите трябва да се извършва в съответствие със следния режим: нагряване до 1050-1100 ° C, части с дебелина на материала до 10 mm трябва да се охладят на въздух, над 10 mm - във вода. Заварените продукти със сложна конфигурация трябва да се охлаждат на въздух, за да се избегне изтичане. Времето за задържане при нагряване за втвърдяване за продукти с дебелина на стената до 10 mm е 30 минути, над 10 mm - 20 минути + 1 минута на 1 mm максимална дебелина. При втвърдяване на продукти, предназначени за работа в азотна киселина, температурата на нагряване за втвърдяване трябва да се поддържа на горната граница (времето за задържане на заварени продукти трябва да бъде най-малко 1 час). Стабилизиращото отгряване се използва за: а) предотвратяване на тенденцията към междукристална корозия (продуктите работят при температури над 350 °C); б) облекчаване на вътрешния стрес; в) елиминиране на откритата тенденция към междукристална корозия, ако по някаква причина втвърдяването е непрактично. Стабилизиращото отгряване е допустимо за продукти и заварени съединения, изработени от стомани със съотношение титан към въглерод повече от 5 или ниобий към въглерод повече от 8. За да се предотврати тенденцията към междукристална корозия на продукти, работещи при температури над 350 ° C, стабилизиращо отгряване може да се прилага за стомана, съдържаща повече от 0,08% въглерод. Стабилизиращото отгряване трябва да се извърши съгласно следния режим: нагряване до 870-900 ° C, задържане за 2-3 часа, охлаждане на въздух. При топлинна обработка на заварени продукти с големи размери е разрешено да се извърши локално стабилизиращо отгряване на затварящите шевове по същия режим и всички заварени елементи трябва да бъдат подложени на стабилизиращо отгряване преди заваряване. При извършване на локално стабилизиращо отгряване е необходимо да се осигури едновременно равномерно нагряване и охлаждане по цялата дължина на заваръчния шев и съседните зони на основния метал до ширина, равна на два до три пъти ширината на заваръчния шев, но не повече от 200 мм. Ръчното нагряване не е приемливо. За по-пълно премахване на остатъчните напрежения, отгряването на продукти от стабилизирани хром-никелови стомани се извършва съгласно следния режим: нагряване до 870-900 ° C; задържане 2-3 часа, охлаждане с пещ до 300 °C (скорост на охлаждане 50-100 °C/h), след това на въздух. Отгряването се извършва за продукти и заварени съединения, изработени от стомана, в които съотношението на титан към въглерод е повече от 5 или ниобий към въглерод е повече от 8. Поетапната обработка се извършва за: а) облекчаване на остатъчните напрежения и предотвратяване на склонността към междукристална корозия; б) за предотвратяване на склонността към междукристална корозия на заварени съединения със сложна конфигурация с резки преходи в дебелината; в) продукти със склонност към междукристална корозия, която не може да бъде елиминирана с друг метод (закаляване или стабилизиращо отгряване). Поетапната обработка трябва да се извършва по следния режим: нагряване до 1050-1100 ° C; време на задържане при нагряване за втвърдяване за продукти с дебелина на стената до 10 mm - 30 минути, над 10 mm - 20 минути + 1 минута на 1 mm максимална дебелина; охлаждане с възможно най-висока скорост до 870-900°C; експозиция при 870-900 °C за 2-3 часа; охлаждане с пещ до 300 °C (скорост - 50-100 °C/h), след това на въздух. За да се ускори процесът, се препоръчва поетапната обработка да се извършва в двукамерни или две пещи, загряти до различни температури. При прехвърляне от една фурна в друга температурата на продуктите не трябва да е по-ниска от 900 °C. Поетапната обработка е разрешена за продукти и заварени съединения, изработени от стомана със съотношение титан към въглерод повече от 5 или ниобий към въглерод повече от 8. |

| Устойчивост на корозия | Стоманата е устойчива на междукристална корозия. Стоманата е нестабилна в среда, съдържаща сяра и се използва, когато не могат да се използват стомани без никел. Стоманата не трябва да е склонна към междукристална корозия. |

За производство на заварени конструкции по криогенна технология при температури до -269 °C.

Стоманата се топи в електродъгови пещи.

ГОСТ стандарти и спецификации за стомана 12Х18Н10Т

GOST 1133-71 "Кована стомана кръгла и квадратна. Асортимент";GOST 18143-72 "Тел от високолегирана устойчива на корозия и топлоустойчива стомана. Технически условия.";

GOST 18907-73 "Обработени, термично обработени, шлифовани пръти от високолегирана и устойчива на корозия стомана. Технически условия.";

GOST 25054-81 "Изковки от устойчиви на корозия стомани и сплави. Общи технически условия.";

GOST 4986-79 "Студеновалцувана лента от устойчива на корозия и топлоустойчива стомана. Технически условия";

GOST 5582-75 "Устойчиви на корозия, топлоустойчиви и топлоустойчиви валцувани тънки листове. Технически условия";

GOST 5632-72 "Високолегирани стомани и устойчиви на корозия, топлоустойчиви и топлоустойчиви сплави. Класове";

GOST 5949-75 "Клас и калибрирана стомана, устойчива на корозия, топлоустойчива и топлоустойчива. Технически условия";

GOST 7350-77 "Устойчива на корозия, топлоустойчива и топлоустойчива дебела листова стомана. Технически условия";

GOST 9940-81 "Тръби безшевни горещо деформирани от корозионноустойчива стомана. Технически условия";

GOST 9941-81 "Студено- и топлодеформирани безшевни тръби от корозионноустойчива стомана. Технически условия";

GOST 14955-77 "Висококачествена кръгла стомана със специална повърхностна обработка. Технически условия.";

GOST 2590-2006 "Високовалцувани кръгли стоманени продукти. Асортимент.";

GOST 7417-75 "Калибрирана кръгла стомана. Асортимент.";

GOST 8559-75 "Квадратна калибрована стомана. Асортимент.";

GOST 8560-78 "Калибрирани шестоъгълни валцувани продукти. Асортимент.";

ГОСТ 1133-71 "Кована стомана кръгла и квадратна. Асортимент.";

GOST 5632-72 "Високолегирани стомани и устойчиви на корозия, топлоустойчиви и топлоустойчиви сплави. Класове.";

GOST 5949-75 "Висококачествена и калибрирана стомана, устойчива на корозия, топлоустойчива и топлоустойчива. Технически условия.";

GOST 2879-2006 "Горещовалцувани шестоъгълни стоманени пръти. Асортимент.";

TU 14-11-245-88 "Стоманени профили с висока точност. Технически условия.";

OST 3-1686-90 "Конструкционни стоманени заготовки за машиностроенето. Общи технически условия.";

Химичен състав на стомана 12Х18Н10Т

| ° С | Кр | Fe | Мн | Ni | П | С | Si | Ти |

| ≤0,12 | 17-19,0 | Основен | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 | 5·С-0,8 |

Механични свойства на стомана 12Х18Н10Т

Нормализирани механични свойства на стомани при 20 °C

ГОСТ | Вид на продукта | σ in , N/mm² | σ 0,2, N/mm² | δ5,% | |||||||||||

Мека лента | |||||||||||||||

Горещо деформиран | Студено обработен | Тел | |||||||||||||

Забележка. В случай на различия в свойствата, свойствата на стомана 12Х18Н9Т са посочени в скоби. |

|||||||||||||||

Механични свойства на стомана 12Х18Н9Т при ниски и повишени температури (прът Ø18-25 mm, закаляване при 1050 °C във вода)

t isp, °С | σ in , N/mm² | σ 0,2, N/mm² | δ5,% | KCU, J/cm 2 |

|

Механични свойства на стомана 12Х18Н9Т при високи температури

t isp, °С | σ in , N/mm² | δ5,% | KCU, J/cm 2 | n, около |

|

Забележка. В числителя - съдържанието на 6-ферит в структурата след топлинна обработка |

|||||

Механични свойства на стомана 12Х18Н10Т в зависимост от степента на студена деформация (лист, първоначална термична обработка: закаляване при 1050 ° C във вода)

Степен на компресия, % | σ in , N/mm² | σ 0,2, N/mm² | δ5,% | Степен на компресия, % | σ in , N/mm² | σ 0,2, N/mm² | δ5,% |

Забележка. В числителя - температура на изпитване -20 °C; знаменателят е -253 °C. |

|||||||

Физични свойства на стомана 12Х18Н10Т

Плътност - 7,9 · 10³ kg/m³.

Еластичен модул - 18 10 4 N/mm 2 при 20 °C.

Електрическо съпротивление - 0,75 10 6, Ohm m при 20 °C.

Свойства на стоманите при ниски, повишени и високи температури

t isp, °С | E 10 -4 N/mm 2 | λ, W/(m K) | ρ ·10 6 , Ohm · m | s, J/(kg K) |

Температурен коефициент на линейно разширение

t, °С | 23-20, GOST 5582-84, GOST 4986-78, GOST 5945-75, Стоманите 12Х18Н10Т и 12Х18Н9Т имат доста висока устойчивост на топлина при 600-800 ° C. Технологични параметри 12Х18Н10ТСтоманите 12Х18Н10Т и 12Х18Н9Т имат добра обработваемост по време на гореща пластична деформация. Но при гореща обработка е необходимо да се вземе предвид специфичният химичен състав на дадена стопилка, като се има предвид съдържанието на 8-ферит. Трябва да се вземат специални предпазни мерки при деформиране на лят метал. За да се избегне образуването на непоправими дефекти - дефекти, се препоръчва да се нагряват блокове от стомани 12Х18Н10Т и 12Х18Н9Т със съдържание 20% 8-ферит или повече не по-високо от 1240-1250 ° C, със съдържание 16-19% - не по-висока от 1255 °C и със съдържание до 16% - до 1270 °C. Температурният диапазон за обработка под налягане на деформиран метал е 1180-850 °C. Скоростта на нагряване и охлаждане не е ограничена.В студено състояние и двете стомани позволяват висока степен на пластична деформация. За облекчаване на напрежението и подобряване на издръжливостта на заварените съединения, в допълнение към закаляването, заварените конструкции се подлагат на стабилизиращо отгряване при 850-900 ° C. Заваръчна стомана 12Х18Н10ТСтоманите 12Х18Н10Т и 12Х18Н9Т се заваряват добре с всички видове ръчно и автоматично заваряване. За конвенционално автоматично заваряване под флюс AN-26, AN-18 и заваряване с аргон се използват тел Sv-08Kh19N10B, Sv-04Kh22N10BT, Sv-05Kh20N9FBS и Sv-06Kh21N7BT, а за ръчно - електроди тип EA-1F2 клас GL-2 , ЦЛ- 2Б2, ЕА-606/11 с тел Св-05Х19Н9ФЗС2, Св-08Х19Н9Ф2С2 и Св-05Х19Н9ФЗС2. Тел Sv-08Х20Н9С2БТУ се препоръчва за ръчно автоматично заваряване в защитен газ.За ръчно електродъгово заваряване могат да се използват и електроди TsL-11 и TsL-9 с материал на електродния прът съответно Sv-07X19N10B и Sv-07X25N13. И двата вида електроди осигуряват устойчивост на заваръчния метал срещу междукристална корозия, когато се изпитват по методите AM и AMU на GOST 6032-89, без да предизвикват нагряване. Заварените съединения, получени с помощта на електроди TsL-11 и TsL-9, имат следните механични свойства (най-малко): σ in = 550 и 600 N / mm 2, δ = 22 и 25%, KCU = 80 и 70 J / cm 2. Използването на тези заваръчни материали осигурява висока устойчивост на корозия срещу обща и междукристална корозия в 65% азотна киселина при 70-80 °C. Въпреки това заварените съединения на стомани 12Х18Н10Т и 12Х18Н9Т могат да проявят склонност към ножова корозия в тази среда. © Използването на материали от сайта е възможно само с разрешението на LASMET LLC |

Изпратете добрата си работа в базата от знания е лесно. Използвайте формата по-долу

Студенти, докторанти, млади учени, които използват базата от знания в обучението и работата си, ще ви бъдат много благодарни.

публикувано на http://www.allbest.ru/

ОсобеностиИхарактеристикистомана 12Х18Н10Т

Съвременното развитие на човечеството е неразривно свързано с развитието на новите технологии, създаването на нови материали за използване в различни индустрии и удължаването на експлоатационния живот на създадените детайли, машини и съоръжения.

Един от най-важните етапи в развитието на металургията е създаването и развитието на неръждаемите стомани. Нека разгледаме най-използваната и широко разпространена стомана 12Х18Н10Т - ще идентифицираме предимствата, недостатъците, влиянието на легиращите елементи върху свойствата на стоманата и възможността за използването й в различни индустрии.

Химичен състав

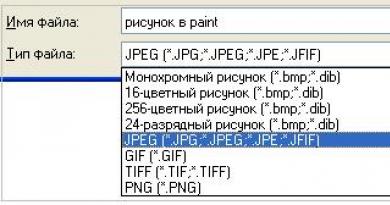

Стомана 12x18n10t - неръждаема стомана, съдържаща титан от аустенитния клас (определена съгласно диаграмата на Шефлер, фиг. 1). Химическият състав се регулира от GOST 5632-72 на аустенитни неръждаеми стомани. Предимства: висока пластичност и якост на удар.

Снимка 1.

Оптималната термична обработка за тези стомани е закаляване от 1050 o C-1080 o C във H2O след закаляване, механичните свойства се характеризират с максимална якост и пластичност, а не с висока якост и твърдост.

Топлинната обработка на стоманата е необходима, за да се придадат на материала определени свойства. Например повишена пластичност, устойчивост на износване, повишена твърдост или издръжливост. Може да се похвали с всички тези качества лист 12x18n10t.

Процесът на топлинна обработка може да бъде разделен на четири вида:

1. Отгряване. Този процес на термична обработка ви позволява да постигнете еднаква структура. Отгряването протича на три етапа: стоманата се нагрява до определена температура, след това се държи при определена температура и след това бавно се охлажда в пещ. Еднородна структура се получава само при отгряване от втори ред, при отгряване от първи ред не настъпват структурни промени.

2. Втвърдяване. Този тип термична обработка ви позволява да създавате стомана с различни структури и свойства. Целият технологичен процес протича на три етапа: при определена определена температура стоманата се нагрява, след това се поддържа при същата температура и, за разлика от отгряването, настъпва бързо охлаждане.

3. Ваканция. Тази технология за термична обработка се използва за намаляване на вътрешното напрежение на материала.

4. Нормализация. Този вид термична обработка също се извършва на три етапа: нагряване, задържане и охлаждане. За първите два етапа се задава температура, а третият етап се извършва на въздух.

За да получите висококачествен лист 12x18n10t, трябва да извършите правилно процеса на топлинна обработка. На първо място се обръща внимание на свойствата на стоманата, а именно нейните експлоатационни и технологични характеристики. Те са най-важни при производството на определени части и продукти, като например лист 12x18n10t. Като се вземе предвид марката стомана, процесът на закаляване протича в температурния диапазон от 530-1300 ° C. Чрез термична обработка структурата на метала може да бъде значително променена.

Механични свойства

|

Термична обработка, състояние на доставка |

Сечение, мм |

|||||

|

пръти. Закалено при 1020-1100 °C, въздух, масло или вода. |

||||||

|

Пръчките се шлифоват и обработват до определена якост. |

||||||

|

Студено обработени пръти |

||||||

|

Листовете са горещо валцувани или студено валцувани. Закаляване 1000-1080 °C, вода или въздух. |

||||||

|

Листовете са горещо валцувани или студено валцувани. Закаляване 1050-1080 °C, вода или въздух. |

||||||

|

Горещо валцувани или студено валцувани студено обработени листове |

||||||

|

Изковки. Закаляване 1050-1100 °C, вода или въздух. |

||||||

|

Термично обработена тел |

||||||

|

Безшевни горещо деформирани тръби без термична обработка. |

Механични свойства при повишени температури

|

t тест, °C |

|||||||

Аустенитните стомани се използват като топлоустойчиви стомани при температури до 600 o C. Основните легиращи елементи са Cr-Ni. Еднофазните стомани имат стабилна структура на хомогенен аустенит с малко съдържание на Ti карбиди (за предотвратяване на междукристална корозия. Тази структура се получава след закаляване от температури 1050 o C-1080 o C). Стоманите от аустенитни и аустенитно-феритни класове имат относително ниско ниво на якост (700-850MPa).

Нека разгледаме характеристиките на влиянието на легиращите елементи върху структурата на стоманата 12Х18Н10Т.

Хромът, чието съдържание в тази стомана е 17-19%, е основният елемент, който осигурява способността на метала да пасивира и осигурява високата му устойчивост на корозия. Легирането с никел прехвърля стоманата в аустенитния клас, което е от фундаментално значение, тъй като ви позволява да комбинирате високата технологичност на стоманата с уникален набор от експлоатационни характеристики. В присъствието на 0,1% въглерод стоманата има напълно аустенитна структура при >900 o C, което се свързва със силния аустенит-образуващ ефект на въглерода. Съотношението на концентрациите на хром и никел има специфичен ефект върху стабилността на аустенита, когато температурата на обработка се охлади до твърд разтвор (1050-1100 o C). В допълнение към влиянието на основните елементи е необходимо да се вземе предвид и наличието на силиций, титан и алуминий в стоманата, които допринасят за образуването на ферит.

Нека разгледаме методите за закаляване на стомана 12Х18Н10Т.

Един от начините за втвърдяване на дълги продукти е високотемпературната топлинна обработка (HTHT). Възможностите за втвърдяване с помощта на HTMT бяха изследвани на комбинирана полунепрекъсната мелница 350 на производственото обединение на Кировския завод. Заготовките (100x100 mm, дължина 2,5 - 5 m) се нагряват в методична пещ до 1150 - 1200 o C и се държат при тези температури за 2-3 часа. Валцоването се извършва по конвенционална технология; готовите пръти с диаметър 34 mm влизат във вани за охлаждане, пълни с течаща вода, където се охлаждат за най-малко 90 s. Най-голямата якост е открита при валцувани продукти, подложени на HTMT при най-ниска температура на деформация и интервал от време от края на валцуването до закаляването. По този начин, с HTMT на стомана 08Х18Н10Т, границата на провлачване се увеличи с 45-60% в сравнение с нивото му след конвенционална топлинна обработка (OTT) и 1,7-2 пъти в сравнение с GOST 5949-75; В същото време пластмасовите свойства леко намаляват и остават на нивото на стандартните изисквания.

Неръждаемата стомана 12Х18Н10Т беше подсилена повече от стомана 08Х18Н10Т, но омекването при повишаване на температурата се увеличи в по-голяма степен поради намаляване на устойчивостта на омекване на стоманата с увеличаване на съдържанието на въглерод. Краткосрочните високотемпературни тестове показват, че по-високото ниво на якост на термомеханично укрепени валцувани продукти, разкрито при стайна температура, се поддържа при повишени температури. В този случай стоманата след HTMT се размеква с повишаване на температурата, в по-малка степен от стоманата след HTMT.

Хромоникелови неръждаеми стомани се използват за заварени конструкции в криогенна технология при температури до -269 o C, за капацитивно, топлообменно и реакционно оборудване, включително парни нагреватели и тръбопроводи за високо налягане с работни температури до 600 o C, за части на пещно оборудване, муфели, колектори на изпускателна система. Максималната температура за използване на топлоустойчиви продукти от тези стомани за 10 000 часа е 800 o C, температурата, при която започва интензивното образуване на котлен камък е 850 o C. При продължителна работа стоманата е устойчива на окисление във въздуха и в атмосферата на продукти от изгаряне на гориво при температури<900 о С и в условиях теплосмен <800 о С.

Устойчивата на корозия стомана 12Х18Н10Т се използва за производството на заварено оборудване в различни индустрии, както и конструкции, работещи в контакт с азотна киселина и други окислителни среди, някои органични киселини със средна концентрация, органични разтворители, при атмосферни условия и др. Стомана 08Х18Н10Т се препоръчва за заварени продукти, работещи в среди с по-висока агресивност от стомана 12Х18Н10Т и има повишена устойчивост на междукристална корозия.

По този начин, благодарение на уникалната комбинация от свойства и якостни характеристики, неръждаемата стомана 12Х18Н10Т е намерила най-широко приложение в почти всички индустрии; продуктите, изработени от тази стомана, имат дълъг експлоатационен живот и постоянно висока производителност през целия им експлоатационен живот.

Заваръчна стомана 12Х18Н10Т

Заваряването на стомана е основният технологичен процес на почти всяко производство на метални изделия. От 7 век пр. н. е. до наши дни заваряването е широко използвано като основен метод за образуване на неразривни метални съединения. От създаването си до 19 век от н.е. Използван е методът на ковашко заваряване на метали. Тези. частите за заваряване се нагряват и след това се притискат заедно с удари с чук. Тази технология достига своя връх към средата на 19 век, когато започва да се използва за производството дори на такива критични продукти като железопътни релси и главни тръбопроводи.

Въпреки това, заварените съединения, особено в масов промишлен мащаб, се характеризират с ниска надеждност и нестабилно качество. Това често водеше до злополуки поради разрушаване на детайла на заваръчния шев.

Откриването на нагряването с електрическа дъга и високотемпературното газокислородно изгаряне, заедно с повишените изисквания към качеството на заварените съединения, направиха мощен технологичен пробив в областта на заваряването, което доведе до създаването на технология за заваряване без коване - от вида, който сме свикнали да виждаме днес.

С появата на легирана стомана процесите на заваряване станаха по-сложни поради необходимостта да се предотврати карбидирането на легиращи елементи, главно хром. Появиха се методи за заваряване в инертна среда или под флюс, както и технологии за допълнително легиране на заваръчния шев.

Нека разгледаме характеристиките на заваряването на аустенитни стомани на базата на най-често срещаната неръждаема стомана 12Х18Н10Т.

Стомана 12Х18Н10Ттретирайте добре заваряеми. Характерна особеност на заваряването на тази стомана е появата на междукристална корозия. Развива се в зоната на термично въздействие при температура 500-800?С. Когато металът остане в такъв критичен температурен диапазон, хромните карбиди се утаяват по границите на аустенитните зърна. Всичко това може да има опасни последици - крехко разрушаване на конструкцията по време на работа. заваряване на стомана с химически състав

За да се постигне издръжливост на стоманата, е необходимо да се елиминира или намали ефектът от утаяването на карбида и да се стабилизират свойствата на стоманата на мястото на заваряване.

При заваряване на високолегирани стомани се използват електроди със защитно легиращо покритие от основен тип в комбинация с високолегиран електроден прът. Използването на електроди с основен тип покритие позволява да се осигури образуването на наслоения метал с необходимия химичен състав, както и други свойства, чрез използването на високо легирана електродна тел и допълнително легиране чрез покритието.

Комбинацията от легиране през електродната тел и покритие позволява да се осигури не само гарантиран химичен състав в рамките на паспортните данни, но и някои други свойства, предназначени за заваряване на аустенитни стомани 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т и други подобни.

Заваряването под флюс на високолегирани стомани се извършва с помощта на кислородно неутрални флуоридни потоци или защитни легиращи такива в комбинация с високолегирана електродна тел. От металургична гледна точка най-рационалните за заваряване на високолегирани стомани са флуоридните флюси от типа ANF-5, които осигуряват добра защита и металургична обработка на метала на заваръчната вана и позволяват легирането на заваръчната вана с титан през електродна жица. В същото време процесът на заваряване е нечувствителен към образуването на пори в заваръчния метал поради водорода. Въпреки това, флуоридните безкислородни потоци имат относително ниски технологични свойства. Ниските технологични свойства на флуоридните потоци са причината за широкото използване на оксидни потоци за заваряване на високолегирани стомани.

За да се намали вероятността от образуване на прегряваща структура, заваряването на високолегирани стомани обикновено се извършва в режими, характеризиращи се с ниска топлинна мощност. В този случай се предпочитат шевовете с малко напречно сечение, получени с помощта на електродна тел с малък диаметър (2-3 mm). Тъй като високолегираните стомани имат повишено електрическо съпротивление и намалена електрическа проводимост, по време на заваряване стърчането на електрод от високолегирана стомана се намалява 1,5-2 пъти в сравнение с стърчането на електрод от въглеродна стомана.

При електродъгово заваряване като защитни газове се използват аргон, хелий (по-рядко) и въглероден диоксид.

Заваряването с аргонова дъга се извършва с консумативи и неконсумируеми волфрамови електроди. Консумативен електрод се заварява с постоянен ток с обратна полярност, като се използват режими, които осигуряват струен пренос на електродния метал. В някои случаи (главно при заваряване на аустенитни стомани), за да се увеличи стабилността на дъгата и особено да се намали вероятността от образуване на пори поради водород при заваряване с консумативен електрод, смеси от аргон с кислород или въглероден диоксид (до 10%) са използвани.

Заваряването с неконсумативен волфрамов електрод се извършва главно с постоянен ток с прав поляритет. В някои случаи, когато стоманата съдържа значително количество алуминий, се използва променлив ток, за да се осигури катодно разрушаване на оксидния филм.

Използването на електродъгово заваряване в атмосфера на въглероден диоксид намалява вероятността от образуване на пори в заваръчния метал поради водорода; това осигурява относително висок коефициент на преход на лесно окисляеми елементи. Така коефициентът на пренос на титан от тел достига 50%. При заваряване в аргонова атмосфера коефициентът на пренос на титан от тел е 80-90%. При заваряване на стомани с високо съдържание на хром и ниско съдържание на силиций във въглероден диоксид, върху повърхността на заваръчния шев се образува огнеупорен, труден за отстраняване оксиден филм. Неговото присъствие затруднява многослойното заваряване.

При заваряване на стомани с ниско съдържание на въглерод (под 0,07-0,08%) е възможно карбуризиране на наслоения метал. Преходът на въглерод в заваръчната вана се подобрява от наличието на алуминий, титан и силиций в електродната тел. В случай на заваряване на дълбоки аустенитни стомани, известна карбуризация на метала на заваръчната вана в комбинация с окисляване на силиций намалява вероятността от горещо напукване. Карбуризацията обаче може да промени свойствата на заваръчния метал и по-специално да намали корозионните свойства. Освен това се наблюдава повишено разпръскване на метала на електрода. Наличието на пръски върху металната повърхност намалява устойчивостта на корозия.

Технологиите за заваряване на неръждаеми високолегирани стомани непрекъснато се подобряват. На този етап, при стриктно спазване на технологичния процес, качеството на заваръчния шев от неръждаема стомана практически не отстъпва по свойства на метала на свързваните части и гарантира най-високата надеждност на заварената връзка.

Дефектно образованиев заварени съединения по време на заваряване

При заваряване чрез топене най-честите дефекти на заварените съединения са непълнота на заваръчния шев, неравномерна ширина и височина (фиг. 1), голяма люспестост, туберкулоза и наличие на седла. При автоматично заваряване дефектите възникват поради колебания на напрежението в мрежата, приплъзване на тел в захранващите ролки, неравномерна скорост на заваряване поради хлабина в механизма за движение, неправилен ъгъл на наклон на електрода и поток от течен метал в пролуката. При ръчно и полуавтоматично заваряване дефектите могат да бъдат причинени от недостатъчна квалификация на заварчика, нарушение на технологичните методи, лошо качество на електродите и други заваръчни материали.

Ориз. 2. Дефекти във формата и размера на шева: а - непълнота на шева; b - неравномерна ширина на челната заварка; c - неравности по дължината на крака на ъгловия шев; h - необходимата височина на армировката на шева

За заваряване под налягане (например точково заваряване) характерните дефекти са неравномерно разстояние между точките, дълбоки вдлъбнатини и изместване на осите на съединяваните части.

Нарушаването на формата и размера на шева често показва наличието на дефекти като увисване (увисване), подрязвания, изгаряния и несертифицирани кратери.

Пренапрежения(увисване) (фиг. 2) се образуват най-често при заваряване на вертикални повърхности с хоризонтални шевове в резултат на изтичане на течен метал върху ръбовете на студения основен метал. Те могат да бъдат локални, под формата на отделни замръзнали капки или да имат значителна степен по протежение на шева. Причините за появата на провисване са: голям заваръчен ток, дълга дъга, неправилно положение на електрода, голям ъгъл на наклон на продукта при заваряване нагоре и надолу. При периферните заварки се образува провисване, когато електродът е недостатъчно или прекомерно изместен от зенита. Липса на проникване, пукнатини и други дефекти често се откриват на места, където има течове.

Подрязванияса вдлъбнатини (жлебове), образувани в основния метал по ръба на шева с повишен заваръчен ток и дълга дъга, тъй като в този случай ширината на шева се увеличава и ръбовете се топят по-силно. При заваряване с ъглови заварки се получават подрязвания главно поради изместването на електрода към вертикалната стена, което причинява значително нагряване, топене и изтичане на неговия метал върху хоризонталния рафт. В резултат на това на вертикалната стена се появяват подрязвания, а на хоризонталния рафт се появява провисване. При газовото заваряване подрезите се образуват поради повишената мощност на заваръчната горелка, а при електрошлаковото заваряване - поради неправилно монтиране на формиращите плъзгачи.

Подрязванията водят до отслабване на основния метален участък и могат да причинят разрушаване на заварената връзка.

Фиг.3. Външни дефекти: а - задник; б - ъгъл; 1 - приток; 2 - подрязване.