Finalidade do aço 12x18n10t. Blog sobre afiação. Códigos G e M

TODOS os aços austeníticos começam a se tornar magnéticos após o endurecimento a frio.

Não, não todos, mas apenas as classes austenítico-martensítica (e somente após processamento adequado) ou austenítico-ferrítica.

a rede de austenita centrada na face é metaestável à temperatura ambiente, ou seja, com qualquer aumento suficiente na energia do sistema fechado, ele será reconstruído em uma rede centrada no corpo que é mais estável para uma determinada temperatura.

Seu argumento está errado. Em primeiro lugar, não é a rede de austenite que deve ser discutida, mas sim a rede de ferro. Isto se deve ao fato de que a estabilidade da rede de ferro FCC (sob determinadas condições externas) depende de quais elementos estão dissolvidos nela. Da literatura (Gulyaev, Lyakishev, Bernstein Eu não dou links completos. com preguiça de digitar ) sabe-se que metais CFC, nitrogênio e carbono estabilizam a austenita, e metais CCC estabilizam a ferrita. E todos eles se dissolvem tanto em austenita quanto em ferrita. Parece uma bagatela, mas considero este ponto o ponto de partida para um raciocínio mais aprofundado. Embora, se você quiser, eu concordarei com o termo rede FCC de austenita, porque Eu entendo.

Em segundo lugar, para resolver a questão de qual rede de ferro é estável sob determinadas condições (composição química da liga, temperatura, pressão normal), é necessário recorrer ao correspondente diagrama de estado . Por exemplo, para o sistema “Fe-Ni-Cr” existe uma seção isotérmica com uma descrição deste sistema (ver Gulyaeva p. 412). A análise da liga ternária "Fe-18Cr-10Ni" mostra que a 20°C e 1 atm. a rede FCC do ferro (austenita) é estável (equilíbrio). observação que o aquecimento de tal liga não leva a uma transição de fase polimórfica (o ferro delta tem uma rede CCC, mas com um período grande).

Pergunta: E se realizarmos a deformação plástica da liga “Fe-18Cr-10Ni” (%C = 0), qual rede é estável (estável ao longo do tempo)?

Responder: Diretamente durante a deformação, quando a pressão é muito superior a 1 atm. A rede bcc do ferro é estável (isso vem da prática; não vi esses diagramas de estado). Durante a deformação, ocorre a transformação, mas assim que a pressão retorna a 1 atm. A rede FCC é estável. Nesse caso, uma fase alfa metaestável pode permanecer na estrutura por algum tempo, que, quando aquecida, rapidamente se transformará em gama.

Pergunta: E se você resfriá-lo a -196°C e depois aquecer a liga “Fe-18Cr-10Ni”?

Responder: O ferro alfa (solução sólida alfa) é estável em baixas temperaturas. Ao retornar a 20° ocorrerá uma transformação (de acordo com o mecanismo dif.), mas devido à baixa autodifusão do ferro levará muito tempo (vários anos).

Porém, não temos uma liga ternária, mas sim aço 12Х18Н10Т. Adicionar carbono, Mn, Si e Ti ao nosso sistema ternário complica o sistema (não é mais possível desenhar um diagrama), mas há uma saída. Aqui está ele.

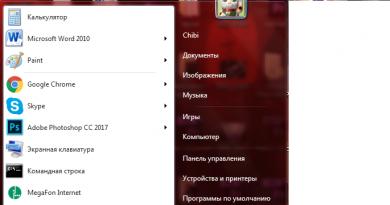

Este diagrama mostra a qual classe pertencerá o aço de um determinado tipo químico. composição em termos de % equivalentes de Ni e Cr. Coloquei dois pontos no diagrama: vermelho e verde. O ponto vermelho corresponde à composição da classe do aço 12Х18Н10Т (GOST 5632-72), mas com limite inferior para Cr (17%) e limite superior para Ni (11%). Ponto verde, situação oposta - corresponde à composição da marca do nosso 12Х18Н10Т, mas com limite superior para Cr (19%) e limite inferior para Ni (9%). Tomei o teor de carbono igual a 0,12% em ambos os casos, e o titânio não foi levado em consideração devido à sua pequena influência. Para o ponto vermelho: eq.%N~15,5; eq.%Cr~18,5. Para o ponto verde: eq.%N~13,5; eq.%Cr~20,5.

Em outras palavras, dentro da composição da classe, o aço 12Х18 Н10Т pode ser austenítico ou austenítico-ferrítico. Se os metalúrgicos também reduzirem o carbono para 0,02% ou ocorrer a descarbonização da superfície, então ela (a ponta do aço) deslizará para a região A+F+M.

Ao mesmo tempo, com composição média e 0,12% C, o aço 12Х18Н10Т é considerado puramente austenítico, o que é afirmado no GOST 5632-72, bem como na literatura metalúrgica (para a qual GOSTs e Caros metalúrgicos, nossos bons professores, não é decreto, vamos para a horta: piscadela :)

Eu compro uma pia, levo para casa, cutuco com um ímã, o ímã gruda como uma aberração.

Hoje verifiquei minha pia no trabalho com um ímã. Não magnetiza. Talvez tenha endurecido depois do carimbo? Ou talvez não seja 18-10, mas 18-25? Claro que não. Muito provavelmente, o meu 18-10 corresponde ao ponto vermelho, e o seu, Nikolai, corresponde ao verde.

E a última pergunta (para Vitaly). Por que endurecem os aços austeníticos, porque após o endurecimento retêm essa austenita em sua estrutura na quantidade de 100%, o que significa que o limite de escoamento e a dureza serão exatamente os mesmos de antes do endurecimento?

Responder. Neste caso, o endurecimento não visa a obtenção de martensita, mas sim a dissolução de carbonetos de cromo na austenita. Por um lado, tal estrutura monofásica endurecida tem maior plasticidade, o que não pode ter um efeito positivo nos processos de CPD. Mas, o mais importante, a presença de carbonetos de cromo na estrutura de aço ao longo dos limites dos grãos leva ao desenvolvimento de corrosão intergranular, porque a formação de carbonetos Cr 23 C 6 esgota as áreas fronteiriças do grão em cromo e ocorre uma diminuição local na resistência à corrosão. Vitaly, tenha em mente que quando o aço endurecido 12Х18Н10Т é aquecido, ocorre liberação intensa (0,5-1 hora) de carbonetos de cromo em temperaturas acima de 450°C.

P.S. Em relação ao problema de corte de aços austeníticos, acho que precisamos criar uma filial (se ainda não tiver sido criada).

Modificado em 20 de setembro de 2016 por ilia-ilich(Ferramenta abrasiva) – uma ferramenta de corte projetada para processamento abrasivo (GOST 21445). Consiste em materiais abrasivos (grãos) unidos por uma ligação. Tipicamente duros (por exemplo, rebolos, pedras) e macios (por exemplo, lixas, cintas, pastas). Também são classificados de acordo com a forma geométrica, tipo de material abrasivo, tamanho do grão, aderência, dureza e estrutura.

Os ligamentos são inorgânicos e orgânicos. Os ligantes inorgânicos incluem cerâmica, metal e magnésio. Orgânico - baquelite, glftálico, vulcanita.

Ligação cerâmica

É uma mistura sinterizada de argila refratária, feldspato, quartzo, talco e outros materiais. Para aumentar a plasticidade, são adicionados adesivos. Carboneto de silício (SC), óxido de alumínio (OA), eletrocorindo, carborundo, etc. são usados como abrasivos. Abrasivos de ligação cerâmica podem ser feitos por fusão ou sinterização de matérias-primas. A ligação cerâmica permite a produção de ferramentas de qualquer granulometria. Fornece alta resistência, rigidez, resistência à água e ao calor. As desvantagens incluem o fato de que tal ligação confere à ferramenta abrasiva maior fragilidade, para reduzir a qual pode ser usada impregnação de enxofre. A ligação cerâmica é a mais comum porque seu uso para ferramentas abrasivas é racional para o maior número de operações.

Pacote metálico

Usado apenas para ferramentas que utilizam diamante ou CBN como abrasivo. A ligação metálica possui alta resistência ao desgaste e à água, estrutura densa, mas tem tendência a engraxar a superfície de trabalho da ferramenta. O ligante é produzido de diversas maneiras - por prensagem e sinterização, método galvânico e fundição. O desgaste das ferramentas diamantadas com ligação metálica é muito mais lento do que o das abrasivas, o que é explicado não apenas pela dureza do diamante ou do CBN, mas também pela sua maior capacidade de mantê-los na ligação. Porém, ao processar aços de alta resistência, a ligação não é forte o suficiente, então o consumo de diamantes e CBN aumenta. Para aumentar as forças de adesão dos grãos de diamante, estes são metalizados e, em seguida, a camada contendo diamante é prensada e sinterizada. Junto com a popular base de cobre-estanho M2-01 (M1), o Instituto de Materiais Superduros de Kiev (Ucrânia) usa mais dois tipos de ligações metálicas: em uma base de cobre-estanho com adição de óxido de ferro (M3) e em uma base de cobre-estanho com adição de óxido de ferro (M3) e em uma base de cobre-estanho com adição de óxido de ferro (M3) base de cobalto (MO3).

Ligamento de magnésio

Consiste em magnesita cáustica e cloreto de magnésio. Os círculos nesta ligação são heterogêneos, desgastam-se rápida e desigualmente e são higroscópicos. Eles são usados para moagem a seco. A única vantagem da combinação é que esses círculos funcionam com pouco aquecimento dos produtos processados. Usado com pós abrasivos de carborundo ou eletrocorindo. Uma das desvantagens do aglutinante de magnésio é a diminuição da resistência mecânica durante o armazenamento a longo prazo.

Ligação gliptal

É uma resina sintética feita de glicerol. on e anidrido ftálico. Eles são feitos misturando grãos abrasivos (geralmente KK verde) com um hidratante e depois com resina glftálica triturada. Em seguida, a massa é friccionada em uma malha, passada por uma forma e enviada para estufas de secagem. Abrasivos ligados com Glyptal são usados para retificação e acabamento final. Acredita-se que sua resistência à água e elasticidade sejam maiores do que os abrasivos com liga de baquelite, mas sua resistência e resistência ao calor sejam menores.

Ligação de baquelite

É uma resina artificial de fenol-formaldeído na forma líquida ou em pó. Quando usado para polimento, ácido oxálico, óxidos de alumínio/estanho/cromo, etc. são adicionados ao aglutinante. É talvez o mais comum dos ligamentos orgânicos. As propriedades positivas do ligante de baquelite são sua maior resistência ao desgaste e boa uniformidade da composição da ferramenta abrasiva; as desvantagens incluem baixa resistência ao calor, maior fragilidade a 200°C e acima, e baixa resistência química;

Ligação vulcanita

A base é borracha artificial vulcanizada em vários graus de elasticidade e dureza. O pó de diamante é frequentemente usado como abrasivo para ligantes de vulcanita. As vantagens das ferramentas que utilizam ligantes de borracha vulcanita são a significativa resistência ao desgaste, bem como a alta elasticidade, o que garante melhor qualidade da superfície usinada. Não perdem dureza e resistência sob a influência de emulsões aquosas e ao mesmo tempo não são resistentes ao querosene. A ligação destes rebolos tem baixa resistência ao calor (cerca de 160-200°C), portanto, com o aumento da pressão e da temperatura durante o processo de retificação, os grãos abrasivos são um pouco pressionados na ligação, o corte se deteriora e o rebolo começa a funcionar como um um mais refinado.

===

Fontes:

1. www.studref.com

2. www.stroitelstvo-new.ru

3. www.arxipedia.ru

4. www.stroitelstvo-new.ru

5. Foto do catálogo Norton 2004.

ZAT (Dnepr, Ucrânia)

15 de outubro de 2019

No próprio Blog Sharpening, nos últimos anos tem havido uma grande seleção de artigos sobre o funcionamento deste e de outros instrumentos de manicure, sua escolha, vantagens e desvantagens. Se você escolhe algo da Stalex e/ou acompanha os novos produtos desta marca, então a informação certamente será útil para você. Tome nota... Se você procura uma ferramenta com um nome diferente, preste atenção na seleção de artigos. E não se esqueça de ler as informações da seção "" - é improvável que você as encontre em qualquer outro lugar.

E, aliás. Onde você afia? Nossa oficina está sempre ao seu serviço. Confortável. Prontamente. Qualitativamente. Nossos serviços são utilizados por manicures de toda a Ucrânia.

ZAT (Dnepr, Ucrânia)

12 de outubro de 2019

ZAT (Dnepr, Ucrânia)

http://www.site/

07 de outubro de 2019

Os aços macios são uma questão completamente diferente. Via de regra, são facas baratas e poucas pessoas estão dispostas a pagar por afiá-las totalmente, escolhendo sua opção de orçamento reduzido. Mas o dia fica interessante quando o dono da faca opta por um afiamento de nível premium. Já existe um local para virar as pedras naturais - desde a fase inicial até às pedras de acabamento do nível, ou.

Para aços mais duros (por exemplo, como), o trabalho das pedras naturais geralmente começa e termina, por exemplo, com ou igual. Claro, isso é apenas generalizado e não leva em consideração conjuntos completos, dos quais dependem, entre outras coisas. dependendo da finalidade da faca e da vontade de seu dono.

Se pegarmos o ano passado - do verão passado até este verão, então três pedras se tornaram uma descoberta para mim - ardósia brasileira verde e bordô (já mencionei acima), também. Se as primeiras, juntamente com outras pedras de acabamento, resolveram praticamente todos os problemas de acabamento, incl. para os mesmos aços macios, considero o Hindostan uma das melhores pedras de acabamento para facas de cozinha - gosto do corte agressivo e ao mesmo tempo macio obtido com o uso desta pedra.

Pois bem, a utilização das mesmas ardósias brasileiras em aços macios possibilitou a retirada de Llyn Idwall desses conjuntos. Droga, mas ainda assim - como essa pedra funciona de maneira incrível no M390! Nunca me arrependi de ter comprado.

Eu afio algumas facas de cozinha feitas de X30Cr13, então presto muita atenção a esse assunto. Acontece que eu uso Translucent Arkansas com eles principalmente em chefs. Se estiver com vontade, posso trabalhar nisso, o que aumenta significativamente a durabilidade e prolonga a vida útil da faca pelo menos até a primeira edição.

Entendo todo o ceticismo do leitor quanto à existência do endurecimento a frio, mas eu mesmo era assim até resolver esse problema, tendo recebido uma ponta endurecida. Antes que me esqueça, observo também neste momento que sim, faz sentido usar ácido oleico nesta fase (veja o link no final do artigo). IMHO, só aqui é necessário distinguir entre oleína técnica e cosmética, além de monitorar a espessura da camada na hora de aplicá-la. Novamente, isso é subjetivo, mas a oleína técnica funciona visivelmente melhor.

Usando a palavra “endurecimento” com tanta ousadia, noto que consegui um aumento na retenção do afiamento da navalha (quando a faca raspa os pelos do braço) para 15 dias sem qualquer edição. Acho que para o orçamento X30Cr13 com seu 50-52 HRC condicional (de acordo com as impressões) este é um bom resultado.

Mas aqui há um segundo lado - a fragilidade da borda aumenta significativamente, depois de uma semana já aparecem lascas nela. Curiosamente, aqui os chips aumentam um pouco a agressividade, da qual a faca com acabamento Translucent Arkansas não pode se orgulhar.

Até que ponto a edição no musat funciona bem com o endurecimento? Ele é um péssimo amigo. Após 2-3 casos de uso do musat, com a restauração do fio de trabalho da faca, você pode esquecer qualquer efeito de endurecimento. Até a próxima afiação, que pode não acontecer em breve.

Hoje, a pedra mais misteriosa para mim permanece. A pedra funciona com bastante delicadeza e cada vez que escolho uma pedra para acabamento, minha própria mão a contorna. Nesta temporada quero esperar a oportunidade certa, quando tiver facas de diferentes aços ao mesmo tempo, além de mais tempo, e experimentar esta pedra - desde a moagem em Jaspe até o seu lugar no conjunto.

Já brinquei bastante com alisar o cabelo e cortá-lo pendurado, mas será muito interessante para mim escolher um conjunto para que, apesar de toda a sutileza do trabalho de Jasper, a saída seja uma agressividade aceitável.

ZAT (Dnepr, Ucrânia)

05 de outubro de 2019

Não porque eu faça uma análise espectral do metal com os olhos, mas simplesmente porque não há tantas opções aqui. E não entendo muito bem as palavras sobre o próprio D2 nas réplicas chinesas.

Tenham um bom dia e facas afiadas a todos!

ZAT (Dnepr, Ucrânia)

03 de outubro de 2019

Boa sorte a todos e cuidem do seu tempo!

ZAT (Dnepr, Ucrânia)

01 de outubro de 2019

27 de setembro de 2019

20 de setembro de 2019

Boa sorte e ferramentas afiadas para todos!

ZAT (Dnepr, Ucrânia)

17 de setembro de 2019

No entanto, vou repetir. Um chanfro do furo muito profundo permite a penetração de soluções desinfetantes e água na higienização do instrumento. Com o tempo, forma-se ferrugem, o que não só viola as condições de funcionamento de um instrumento estéril em um salão de beleza, mas também cria problemas de travamento de parafusos durante a manutenção de fresas em uma oficina de afiação.

Sim, a foto mostra que ao desparafusar o parafuso, sua fenda em forma de cruz foi arrancada. Sim, é uma pena a chave de fenda, mas o parafuso ainda teria que ser trocado - ele não pressiona com força, criando tensão desnecessária ao nível do furo da mola, o que mais cedo ou mais tarde levará à sua quebra e substituição .

Eu gosto dessa ferramenta. Sem perguntas sérias. Ajuda manicures e afiadores a ganhar dinheiro. Mas tais detalhes, insignificantes à primeira vista, muitas vezes irritam o trabalho, distraem a atenção e, na hora de fazer a manutenção da tesoura, acarretam gastos desnecessários tanto para as próprias manicures quanto para os afiadores...

Há muitos anos que afio ferramentas, às vezes me deparo com situações ao trabalhar com facas clássicas, quando meus clientes não conseguem escolher imediatamente o que precisam dessa faca? Hoje resolvi falar sobre uma alternativa às habituais facas de legumes - o descascador de legumes Victorinox 7.6075.4, que funciona na cozinha de minha casa há mais de um ano. E funciona com sucesso.

Não vou me alongar em detalhes sobre a faca em si, apenas observarei brevemente que a Victorinox é uma conhecida empresa suíça especializada na produção de todos os tipos de facas. Da série de descascadores de legumes que escolhi, a empresa oferece facas em diversas cores. No meu caso é um cabo verde feito de fibrox. Em princípio, se a faca funcionar ao ar livre, provavelmente será melhor escolher uma cor de cabo diferente, quando a faca em si será mais visível contra o fundo da grama verde.

A faca Victorinox 7.6075.4 está equipada com lâminas de aço inoxidável que funcionam em duas direções - ao limpar em sua direção e longe de você. No topo possui uma saliência para retirada de sementes. Para ser sincero, nunca usei. Se o leitor estiver interessado em características detalhadas e completas, então Google para ajudar - o objetivo da análise é mostrar as capacidades do descascador de legumes Victorinox 7.6075.4, e não vender esta faca para você.

Portanto, se você concorda com o famoso ditado “É melhor ver uma vez do que ouvir sete vezes”, então não agravarei a situação e passarei imediatamente para a primeira parte do ditado.

1. Descascar batatas. Sem problemas. A casca cortada com faca é muito fina e pode ser vista mesmo com pouca luz. Recordo, por precaução, que todo o trabalho apresentado nas fotografias foi feito com uma faca que está em uso há mais de um ano.

2. Descasque as cenouras? Sem problemas. É mais difícil e, portanto, o processo em si é mais rápido e fácil do que no exemplo das batatas.

3. Descascar um pepino. Claro, o pepino é saboroso, fresco e não mole. No entanto, o que mais deveria ser? A faca Victorinox 7.6075.4 simplesmente não percebeu, fazendo seu trabalho perfeitamente.

4. Descascar a maçã. A maçã é bastante macia e doce. O descascador de vegetais Victorinox 7.6075.4 provavelmente se surpreendeu com a rapidez com que o limpou. Bem, sim. Antes de limpar cortei ao meio. No próximo exemplo não farei mais isso))

5. Limpeza de tomates frescos, comumente chamados de tomates. Tomate rosa: suculento, maduro, macio. Doce, é claro. Foi até uma pena limpá-lo. Aqui eu tive que mexer mais - demorou cerca de 30-40 segundos.

6. Fatiar pepino verde? Nada poderia ser mais simples. Com o Victorinox 7.6075.4, até uma criança pode realizar essa tarefa. Aliás, o descascador de legumes tem lâminas seguras e não consigo imaginar como ele poderia se cortar.

Abaixo na foto está a mesma placa, só que de um ângulo diferente. E, se você quiser enrolar rolinhos de pepino, provavelmente é melhor demorar mais do que nas fotos apresentadas.

Eu também queria descascar o kiwi, mas não estava na geladeira... Porém, acho que seis exemplos foram suficientes para o leitor formar sua própria impressão sobre a faca para descascar vegetais Victorinox 7.6075 e suas capacidades.

Acrescentarei que a faca é fácil de limpar, o logotipo (depois de quase um ano de uso) não foi apagado do cabo e a própria faca se enraizou na cozinha de casa, tornando-se uma boa auxiliar para um par de legumes facas com lâminas regulares.

O que posso dizer? A nitidez das facas de cozinha é algo poderoso. Isso não é apenas comodidade e conforto no trabalho, mas também economia de tempo, o que é mais valorizado nos dias de hoje. O Sharpening Blog publicou anteriormente um artigo de revisão com exemplos dos melhores dispositivos comerciais para afiar suas facas, que o ajudarão a afiar suas facas a ponto de raspar um fio de cabelo do braço sem muitos problemas.

E se você ou sua família cozinham em casa, com certeza esta informação será do seu interesse - leia o artigo ""...

Posso entender quando isso é realmente necessário - por exemplo, com alguns cortes de cabelo masculinos. Mas não entendo por que alguns cabeleireiros preferem essa máquina ao fazer cortes de cabelo femininos.

As tesouras de cabeleireiro possuem uma geometria complexa projetada para realizar diversas operações tecnológicas. Certos ângulos de nitidez também são selecionados para eles. O próprio afiamento torna as lâminas das tesouras de cabeleireiro extremamente afiadas - não se trata apenas das propriedades da tesoura e do aço de que são feitas, da classificação do apontador, mas também da necessidade de o corte do cabelo com essa tesoura ser perfeitamente preciso e uniforme, sem qualquer dano a cada cabelo cortado individualmente.

A máquina de cortar cabelo funciona com um princípio completamente diferente e não corta, mas corta o cabelo, deixando pontas duplas. Isto é, se o corte de cabelo em si, incl. deve evitar cabelos rachados, então na hora de cortar você já está agravando a situação quando o cabelo cortado fica rachado nas pontas.

Eu entendo o que você está pensando. Mas não há necessidade de comparar cortes de cabelo curtos para homens com cortes de cabelo femininos, cujo comprimento de cabelo é de 60 a 70 cm. Se o corte de cabelo de um homem for feito uma vez por mês, o corte de cabelo de uma mulher será feito às vezes uma vez a cada 6 a 8 meses. . Nos primeiros casos, eles simplesmente cortarão o cabelo velho e partido em 1-1,5 cm de seu comprimento (você pode nem perceber seu estado).

Nos exemplos de corte de cabelo feminino feito com máquina de barbear, você terá que passar mais de seis meses e o comprimento do cabelo dividido neste caso aumentará em média 1-1,5 cm por mês. Como ficarão as pontas duplas do seu cabelo daqui a 3 ou 4 meses, quando você for convidada para a festa de aniversário dos seus amigos?

OK. Você não pode pagar um corte de cabelo de um bom cabeleireiro que trabalha há muito tempo com ferramentas de qualidade. Mas quão justificado é o risco de cortar o cabelo de um estilista de ponta do cabeleireiro de classe econômica mais próximo, ao usar uma máquina de cabeleireiro barata ele obriga você a ir até ele mês após mês para cortar o cabelo partido e danificá-lo novamente durante o corte de cabelo?

A propósito, o mesmo se aplica aos cortes de cabelo masculinos - um bom corte de cabelo de um bom cabeleireiro ficará visível mesmo depois de 2 a 3 meses sem qualquer estilo. E você tem sorte se encontrou um Mestre assim. Ele pode não ter o chamado pendurado na parede. diplomas de cursos, seminários ou exposições anuais especializadas, mas conhece o seu negócio, cujo resultado você notará não só ao se levantar da cadeira de cabeleireiro, mas alguns meses depois do trabalho.

Deixe-me acrescentar que as tesouras podem ser facilmente desinfetadas completamente, enquanto a desinfecção dos blocos de facas das máquinas de cabeleireiro se resume a limpar o corpo com um guardanapo embebido em álcool. O máximo possível é um spray aerossol de desinfetante.

Mas mesmo neste caso, a pulverização em si ocorre apenas na superfície externa, enquanto apenas o lubrificante está disponível nas superfícies internas, protegendo os blocos das facas do superaquecimento e do rápido embotamento.

O óleo de máquina usado para lubrificação permanece nas facas e através delas chega aos cabelos. Isso pode causar danos ao cabelo e exigir o uso adicional de máscaras e condicionadores de cabelo especiais.

Na internet não encontrei macrofotografias do que resta do cabelo depois de cortado com máquina de cortar cabelo - talvez os fabricantes de máquinas de cortar cabelo simplesmente não queiram chocar os compradores de seus produtos. Mas há fotos desses cortes feitos com barbeador elétrico usado para fazer a barba. Sim, não é a mesma coisa, mas dá uma ideia do que acontece nas pontas dos cabelos cortados com máquina de cortar – pode ser um pouco melhor ou um pouco pior do que aparece na foto do título do Este artigo.

Veja novamente - macrofotografias tiradas ao microscópio eletrônico mostram uma mecha de cabelo: à esquerda - feita com navalha, à direita - cortada com barbeador elétrico.

Fotografias semelhantes já foram divulgadas no Blog sobre Nitidez, veja no artigo "" - isso é interessante até para quem não se interessa pelo assunto. Você também pode encontrar informações úteis, com exemplos de cabelos danificados, no artigo "". Se você quer ter um cabelo bom e bonito, recomendo fortemente que preste muita atenção a esses materiais.

Obrigado pela sua atenção!

Foto: www.canyouactually.com

Designações

Descrição

Aço 12Х18Н10Т é usado: para fabricação de peças forjadas de peças de engenharia mecânica em geral; peças de equipamentos químicos; peças operando em temperaturas de até +600 °C; máquinas e recipientes de soldagem que operam em soluções diluídas de ácidos nítrico, acético, fosfórico, soluções de álcalis e sais; peças operando sob pressão em temperaturas de -196 a +600 °C e na presença de meios agressivos até +350 °C; peças para fabricação de aeronaves; bens de consumo doméstico; dispositivos e peças na indústria alimentícia; conexões de equipamentos operando em ambientes radioativos e em contato com ambientes agressivos; como camada de revestimento na produção de chapas laminadas a quente resistentes à corrosão de duas camadas; anéis laminados maciços para diversos fins e anéis soldados a partir de chapas perfiladas por deformação rotacional para equipamentos de engenharia de energia e indústria química; perfis de aço laminados a frio e dobrados destinados ao fabrico de revestimentos e armações para carroçarias de automóveis de passageiros; chapas metálicas com espessura de 40 mm a 160 mm utilizadas na produção de peças e estruturas de construção naval operando em condições de água do mar; cabos de torção dupla e tripla para condições especiais de trabalho; tubos sem costura laminados a frio, estirados a frio e laminados a quente destinados a tubulações e acessórios de alta qualidade; tela metálica de sarja, utilizada como material de reforço na fabricação de chapas de aço de amianto, para separação de sólidos a granel por granulometria, filtração e outros fins; fio de mola destinado à produção de molas cilíndricas operando em ambientes aéreos e agressivos (água do mar, soluções de sal e cloro, vapor de água do mar, em climas tropicais) em temperaturas de -253 ° C a +300 ° C e utilizado em vedações de turbinas, válvulas de segurança, bombas, reguladores, compressores; molas de torção; chapas bimetálicas com liga de alumínio AMg6, destinadas à fabricação de adaptadores planos para uso geral; tubos fundidos centrifugamente utilizados como componentes em equipamentos das indústrias metalúrgica, mecânica, vidreira, cerâmica, mineração e petroquímica de processamento, bem como destinados à fabricação de blanks e peças utilizadas na composição de produtos nas indústrias aeronáutica e nuclear.

Observação

O aço é resistente à corrosão, resistente ao calor e resistente ao calor.

Aço cromo-níquel estabilizado da classe austenítica.

A temperatura operacional máxima recomendada a longo prazo é de +800 °C.

A temperatura máxima de funcionamento recomendada durante períodos de tempo muito longos é de +600 °C.

A temperatura de intensa formação de incrustações no ar é de 850 °C.

Padrões

| Nome | Código | Padrões |

|---|---|---|

| Produtos laminados longos e moldados | B22 | GOST 1133-71, GOST 2590-2006, GOST 2879-2006 |

| Métodos de teste. Pacote. Marcação | B09 | GOST 11878-66 |

| Fio de liga de aço | B73 | GOST 18143-72, TU 3-230-84, TU 3-1002-77, TU 14-4-867-77 |

| Conformação metálica. Forjados | B03 | GOST 25054-81, OST 108.109.01-92, OST 5R.9125-84, OST 26-01-135-81, TU 108.11.930-87, TU 14-1-1530-75, TU 14-1-2902 -80, TU 108.11.917-87, ST TsKBA 010-2004 |

| Fitas | B34 | GOST 4986-79, TU 3-703-92, TU 14-1-1073-74, TU 14-1-1370-75, TU 14-1-1774-76, TU 14-1-2192-77, TU 14 -1-2255-77, TU 14-1-3166-81, TU 14-1-4606-89, TU 14-1-652-73, TU 14-1-3386-82 |

| Folhas e tiras | B33 | GOST 5582-75, GOST 7350-77, GOST 10885-85, GOST R 51393-99, TU 108-1151-82, TU 108-930-80, TU 14-105-451-86, TU 14-1-1150 -74, TU 14-1-1517-76, TU 14-1-2186-77, TU 14-1-2476-78, TU 14-1-2542-78, TU 14-1-2550-78, TU 14 -1-2558-78, TU 14-1-2675-79, TU 14-1-3199-81, TU 14-1-3720-84, TU 14-1-394-72, TU 14-1-4114- 86, TU 14-1-4262-87, TU 14-1-4364-87, TU 14-1-4780-90, TU 14-1-5040-91, TU 14-1-5041-91, TU 14- 1-867-74, TU 14-229-277-88, TU 14-138-638-93, TU 14-1-3485-82, TU 05764417-038-95, TU 14-1-4212-87 |

| B30 | GOST5632-72 | |

| Produtos laminados longos e moldados | B32 | GOST 5949-75, GOST 7417-75, GOST 8559-75, GOST 8560-78, GOST 14955-77, GOST 18907-73, OST 1 90224-76, OST 1 90365-85, TU 14-1-686-88 , TU 14-1-1534-76, TU 14-1-1673-76, TU 14-1-2142-77, TU 14-1-2537-78, TU 14-1-2972-80, TU 14-1 -3564-83, TU 14-1-3581-83, TU 14-1-377-72, TU 14-1-3818-84, TU 14-1-3957-85, TU 14-1-5039-91, TU 14-1-748-73, TU 14-11-245-88, TU 14-131-1110-2013, TU 14-1-1271-75 |

| Tubos de aço e peças de conexão para eles | B62 | GOST 9940-81, GOST 9941-81, GOST 11068-81, GOST 14162-79, GOST 19277-73, TU 14-159-165-87, TU 14-3-1109-82, TU 14-3-1120- 82, TU 14-3-1574-88, TU 14-3-308-74, TU 14-3-769-78, TU 1380-001-08620133-93, TU 14-159-249-94, TU 14- 159-259-95, TU 1380-001-08620133-05, TU 14-158-135-2003, TU 14-3R-110-2009, TU 14-3R-115-2010, TU 14-131-880-97 , TU 14-225-25-97, TU 14-158-137-2003, TU 95.349-2000, TU 14-3-1654-89, TU 1333-003-76886532-2014 |

| Peças e componentes comuns para diversas máquinas e mecanismos | G11 | GOST R 50753-95 |

| Padrões de cálculo e projeto | B02 | OST1 00154-74 |

| Classificação, nomenclatura e normas gerais | EM 20 | OST1 90005-91 |

| Espaços em branco. Espaços em branco. Lajes | AOS 21 | OST1 90176-75 |

| Espaços em branco. Espaços em branco. Lajes | B31 | OST 3-1686-90, OST 95-29-72, OST 1 90241-76, OST 1 90284-79, OST 1 90342-83, OST 1 90393-90, OST 1 90397-91, OST 1 90425-92, TU 3-1083-83, TU 14-105-495-87, TU 14-1-1214-75, TU 14-1-1924-76, TU 14-132-163-86, TU 14-1-3844- 84, TU 14-1-4434-88, TU 14-1-565-84, TU 14-1-632-73, TU 14-1-685-88, TU 14-133-139-82, TU 14- 3-770-78, TU 14-1-3129-81 |

| Soldagem e corte de metais. Soldar, rebitar | B05 | OST 95 10441-2002, TU 14-1-656-73 |

| Processamento térmico e termoquímico de metais | B04 | STP 26.260.484-2004, ST TsKBA 016-2005 |

| Folhas e tiras | B53 | TU 1-9-1021-84, TU 1-9-1-84, TU 1-9-556-79, TU 1-9-1021-2008 |

| Malha de metal | B76 | TU 14-4-1569-89, TU 14-4-1561-89, TU 14-4-507-99 |

| Cordas de aço | B75 | TU 14-4-278-73 |

Composição química

| Padrão | C | S | P | Mn | Cr | Si | Não | Fé | Cu | N | V | Mo | C | Ó |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TU 1333-003-76886532-2014 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Restante | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-1-3844-84 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 10-11 | Restante | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-1-632-73 | 0.08-0.12 | ≤0.015 | ≤0.015 | 1-2 | 17-19 | ≤0.8 | 9-11 | Restante | ≤0.25 | - | - | - | - | - |

| GOST 19277-73 | ≤0.12 | ≤0.015 | ≤0.015 | ≤2 | 17-19 | ≤0.8 | 9-11 | Restante | ≤0.25 | - | - | - | - | - |

| TU 14-1-3581-83 | ≤0.12 | ≤0.02 | ≤0.03 | ≤2 | 17-19 | ≤0.8 | 9-11 | Restante | ≤0.4 | - | ≤0.2 | ≤0.3 | ≤0.2 | - |

| TU 14-1-656-73 | ≤0.12 | ≤0.02 | ≤0.035 | 1-2 | 17-19 | ≤0.8 | 9-11 | Restante | ≤0.4 | ≤0.02 | ≤0.2 | ≤0.5 | ≤0.2 | ≤0.006 |

| TU 14-1-748-73 | ≤0.12 | ≤0.02 | ≤0.04 | ≤2 | 17-19 | ≤0.8 | 9-11 | Restante | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 3-1002-77 | 0.09-0.12 | ≤0.02 | ≤0.035 | 1.5-2 | 17-18 | ≤0.8 | 10-11 | Restante | ≤0.4 | - | ≤0.2 | ≤0.5 | ≤0.2 | - |

| TU 14-158-137-2003 | ≤0.12 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Restante | - | - | - | - | - | - |

Fé- a base.

De acordo com GOST 5632-72, TU 108-930-80 e TU 14-1-748-73 Teor de Ti% = 5C% - 0,8%. Para peças de aeronaves, teor de Mo% ≤ 0,30%.

De acordo com TU 14-1-2902-80 Teor de Ti% = 5(C-0,02)% - 0,7%. A pedido do consumidor, o teor de Mn pode ser definido para ≤ 1,0%.

De acordo com TU 14-1-2186-77 e TU 3-1002-77 Teor de Ti % = 5(C-0,02) % - 0,7%.

De acordo com TU 14-158-137-2003 Teor Ti% = 5C% - 0,7%. É permitida a introdução de cério e outros metais de terras raras a uma taxa de 0,2-0,3%, que não são determinados por análise química.

De acordo com TU 14-1-686-88, a composição química é fornecida para o aço 12Х18Н10Т-ВД. Teor de Ti% = 5(C-0,2)% - 0,7%. Desvios do conteúdo de elementos na composição química do aço, não estabelecidos pelas especificações técnicas - de acordo com GOST 5632.

De acordo com GOST 19277-73, a composição química é fornecida para o aço 12Х18Н10Т-ВД; o aço grau 12Х18Н10Т deve ter uma composição química de acordo com GOST 5632. Os desvios máximos na composição química estão de acordo com GOST 5632. A fração mássica de titânio nos aços 12Х18Н10Т e 12Х18Н10Т-ВД deve ser Ti % = 5(С-0,02) % - 0,7%.

De acordo com TU 14-3R-115-2010, a fração mássica de titânio no aço 08Х18Н10Т deve ser Ti% = 5С% - 0,7%, mas não inferior a 0,30%.

De acordo com TU 14-1-3581-83, a composição química é fornecida para o aço 12Х18Н10Т-ВД. Teor de Ti% = 5C% - 0,8%.

De acordo com TU 14-1-632-73, a composição química é fornecida para aço grau 12Х18Н10Т-ВД. Teor de titânio Ti = (C-0,02)x5%-0,7%. Desvios dos padrões de composição química são permitidos em produtos acabados: carbono -0,10%, manganês -0,30%, fósforo +0,0050%.

Características mecânicas

| Seção, mm | s T |s 0,2, MPa | σ B, MPa | d5,% | d4 | d 10 | sim, % | kJ/m 2, kJ/m 2 | Dureza Brinell, MPa |

|---|---|---|---|---|---|---|---|---|

| Tubos de pequeno porte (capilares) tratados termicamente ou trabalhados a frio conforme entregue de acordo com GOST 14162-79 | ||||||||

| - | ≥549 | ≥35 | - | - | - | - | - | |

| Tubos sem costura para linhas de óleo e combustível, tratados termicamente conforme fornecido de acordo com GOST 19277-73 | ||||||||

| - | ≥549 | ≥40 | - | - | - | - | - | |

| - | 225-315 | 550-650 | 46-74 | - | - | 66-80 | 215-372 | - |

| Gradação de indicadores de propriedade de peças acabadas tratadas termicamente de acordo com OST 1 90005-91 | ||||||||

| - | - | 540-800 | - | - | - | - | - | - |

| ≥246 | ≥520 | ≥37 | - | - | - | - | - | |

| Produtos longos. Têmpera 1050-1100 °C, resfriamento a ar | ||||||||

| - | 135-205 | 390-440 | 30-42 | - | - | 60-70 | 196-353 | - |

| Blanks (forjados e estampados) de acordo com OST 95-29-72 na condição de entrega: Austenização a 1020-1100 °C, resfriamento em água ou ar | ||||||||

| ≥186 | ≥372 | - | - | - | - | - | - | |

| Produtos longos. Têmpera 1050-1100 °C, resfriamento a ar | ||||||||

| - | 135-205 | 380-450 | 31-41 | - | - | 61-68 | 215-353 | - |

| ≤60 | ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | 121-179 |

| Produtos longos. Têmpera 1050-1100 °C, resfriamento a ar | ||||||||

| - | 120-205 | 340-410 | 28-38 | - | - | 51-74 | 196-358 | - |

| Blanks para acessórios de tubulação de acordo com ST TsKBA 016-2005. Endurecimento em água ou ao ar de 1020-1100 °C (tempo de retenção 1,0-1,5 min/mm da maior seção transversal, mas não inferior a 0,5 h) | ||||||||

| 60-100 | ≥196 | ≥490 | ≥39 | - | - | ≥50 | - | 121-179 |

| Produtos longos. Têmpera 1050-1100 °C, resfriamento a ar | ||||||||

| - | 120-195 | 270-390 | 27-37 | - | - | 52-73 | 245-353 | - |

| Blanks para acessórios de tubulação de acordo com ST TsKBA 016-2005. Endurecimento em água ou ao ar de 1020-1100 °C (tempo de retenção 1,0-1,5 min/mm da maior seção transversal, mas não inferior a 0,5 h) | ||||||||

| 100-200 | ≥196 | ≥490 | ≥38 | - | - | ≥40 | - | 121-179 |

| Produtos longos. Têmpera 1050-1100 °C, resfriamento a ar | ||||||||

| - | 120-195 | 265-360 | 20-38 | - | - | 40-70 | 255-353 | - |

| Blanks para acessórios de tubulação de acordo com ST TsKBA 016-2005. Endurecimento em água ou ao ar de 1020-1100 °C (tempo de retenção 1,0-1,5 min/mm da maior seção transversal, mas não inferior a 0,5 h) | ||||||||

| 200 | ≥196 | ≥490 | ≥35 | - | - | ≥40 | - | 121-179 |

| Anéis laminados maciços em condições de entrega de acordo com OST 1 90224-76. Endurecimento ao ar, óleo ou água de 1050-1100 °C | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| Fita trabalhada a frio de acordo com TU 14-1-1073-74 | ||||||||

| - | - | ≥834 | - | ≥5 | - | - | - | - |

| Tira laminada a frio 0,05-2,00 mm de acordo com GOST 4986-79. Têmpera em água ou ar de 1050-1080 °C (amostras) | ||||||||

| 0.2-2 | - | ≥530 | - | ≥35 | - | - | - | - |

| 0.2 | - | ≥530 | - | ≥18 | - | - | - | - |

| Tira laminada a frio e tratada termicamente com superfície gravada sem revenido, conforme entregue de acordo com TU 14-1-652-73 | ||||||||

| 0.1-0.8 | - | ≥529 | - | ≥35 | - | - | - | - |

| Chapas laminadas a quente (1,5-3,9 mm) e chapas laminadas a frio (0,7-3,9 mm) de acordo com GOST 5582-75. Sem tratamento térmico | ||||||||

| ≤3.9 | - | 880-1080 | ≥10 | - | - | - | - | - |

| ≤3.9 | - | ≥740 | ≥25 | - | - | - | - | - |

| Chapas laminadas a quente (1,5-3,9 mm) e chapas laminadas a frio (0,7-3,9 mm) de acordo com GOST 5582-75. Endurecimento em água ou ar de 1050-1080 °C | ||||||||

| - | ≥250 | ≥40 | - | - | - | - | - | |

| ≥205 | ≥530 | ≥40 | - | - | - | - | - | |

| Chapas laminadas a quente (4,0-50,0 mm) e chapas laminadas a frio (4,0-5,0 mm) de acordo com GOST 7350-77. Endurecimento em água ou ar de 1000-1080 °C | ||||||||

| - | ≥235 | ≥530 | ≥38 | - | - | - | - | - |

| Chapas laminadas a frio (0,7-5,0 mm) e chapas laminadas a quente (3,0-6,0 mm) de aço 12Х18Н10Т em estado de entrega conforme TU 14-1-2476-78. Endurecimento em água ou ar de 1050-1080 °C | ||||||||

| - | - | ≥540 | ≥40 | - | - | - | - | - |

| Forjados para peças resistentes ao MCC. Têmpera de 1000-1050 °C em óleo, água ou ar | ||||||||

| 100-300 | ≥196 | ≥510 | ≥38 | - | - | ≥45 | - | 121-179 |

| 60-100 | ≥196 | ≥510 | ≥39 | - | - | ≥50 | - | 121-179 |

| 60 | ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | 121-179 |

| Forjados. Têmpera em água ou ar de 1050-1100 °C | ||||||||

| 1000 | ≥196 | ≥510 | ≥35 | - | - | ≥40 | - | - |

| Forjados. Têmpera ao ar de 1050-1100 °C, resfriamento em óleo ou água | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

| Fio de mola dos grupos B (alta resistência) e VO (alta resistência para fins críticos) conforme TU 3-1002-77. Trabalhado duro como entregue | ||||||||

| 0.11-0.71 | - | 1720-2010 | - | - | - | - | - | - |

| 0.81-2.81 | - | 1720-2010 | - | - | - | - | - | - |

| 3.01-3.51 | - | 1670-1960 | - | - | - | - | - | - |

| 4.01 | - | 1620-1910 | - | - | - | - | - | - |

| 4.51 | - | 1620-1860 | - | - | - | - | - | - |

| 5.01-5.51 | - | 1570-1760 | - | - | - | - | - | - |

| 6.01 | - | 1520-1720 | - | - | - | ≥20 | - | - |

| 6.51 | - | 1470-1670 | - | - | - | ≥20 | - | - |

| 7.01-7.51 | - | 1420-1620 | - | - | - | ≥20 | - | - |

| 8.01 | - | 1370-1570 | - | - | - | ≥20 | - | - |

| Fio de mola do grupo N (resistência normal) conforme TU 3-1002-77. Trabalhado duro como entregue | ||||||||

| 0.51-6.01 | - | ≥1230 | - | - | - | - | - | - |

| 6.51-10.01 | - | - | - | - | - | - | - | - |

| Fio tratado termicamente fornecido de acordo com GOST 18143-72 (alongamento relativo, % com comprimento de amostra estimado de 100 mm é indicado para fio de 1ª classe, entre parênteses - para 2ª classe) | ||||||||

| 0.2-1 | - | 590-880 | - | - | ≥25 (≥20) | - | - | - |

| 1.1-7.5 | - | 540-830 | - | - | ≥25 (≥20) | - | - | - |

| Fio trefilado a frio entregue de acordo com GOST 18143-72 | ||||||||

| 0.2-3 | - | 1130-1470 | - | - | - | - | - | - |

| 3.4-7.5 | - | 1080-1420 | - | - | - | - | - | - |

| Produtos laminados no estado de entrega, sem tratamento térmico | ||||||||

| ≤5 | - | ≥930 | - | - | - | - | - | - |

| - | - | ≥529 | ≥40 | - | - | - | - | - |

| - | - | ≥549 | ≥35 | - | - | - | - | - |

| Folhas finas laminadas a frio e perfis dobrados tratados termicamente na condição de entrega de acordo com GOST R 51393-99. Endurecimento em água ou ar de 1050-1080 °C | ||||||||

| - | ≥205 | ≥530 | ≥40 | - | - | - | - | - |

| Varetas laminadas a quente e forjadas de acordo com TU 14-1-656-73. Amostras longitudinais. Têmpera em água de 1000-1050 °C | ||||||||

| - | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| Barras calibradas conforme entregues (endurecidas) de acordo com TU 14-1-3581-83 | ||||||||

| 20-25 | ≥225 | ≥539 | ≥25 | - | - | ≥55 | - | - |

| Hastes de acordo com TU 14-1-3581-83. Têmpera em ar, óleo ou água de 1050-1100 °C | ||||||||

| ≥196 | ≥539 | ≥40 | - | - | ≥55 | - | - | |

| Hastes de aterramento processadas com uma resistência especificada (TS) de acordo com GOST 18907-73 | ||||||||

| 1-30 | - | 590-830 | - | - | ≥20 | - | - | - |

| Produtos longos laminados a quente e forjados de acordo com GOST 5949-75. Têmpera em ar, óleo ou água de 1020-1100 °C | ||||||||

| ≥196 | ≥510 | ≥40 | - | - | ≥55 | - | - | |

| Chapa fina tratada termicamente (amolecimento) de acordo com TU 14-1-3199-81 | ||||||||

| 0.5-3 | ≥274.4 | ≥549.8 | ≥40 | - | - | - | - | - |

| Tubo vazio de acordo com TU 14-1-686-88. Têmpera em água ou ar de 1050-1080 °C | ||||||||

| - | ≥530 | ≥40 | - | - | - | - | - | |

| Tubo vazio tratado termicamente de acordo com TU 14-1-3844-84. Amostras longitudinais e tangenciais | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| - | ≥510 | ≥40 | - | - | - | - | - | |

| Tubos sem costura deformados a frio sem risco (laminados a frio, trefilados a frio e laminados a quente) de acordo com TU 14-3-769-78. Tratado termicamente, conforme entregue | ||||||||

| ≥196 | ≥548.8 | ≥35 | - | - | - | - | - | |

| Tubos sem costura deformados a quente fornecidos de acordo com GOST 9940-81 | ||||||||

| - | ≥529 | ≥40 | - | - | - | - | - | |

| Tubos sem costura de paredes extrafinas com diâmetro de até 60 mm em estado trabalhado a frio de acordo com TU 14-3-770-78 | ||||||||

| ≥196 | ≥550 | ≥35 | - | - | - | - | - | |

| Tubos sem costura deformados a frio e a quente de melhor qualidade na condição de entrega de acordo com TU 14-3-1109-82 | ||||||||

| - | ≥558 | ≥36 | - | - | - | - | - | |

| Tubos hexagonais de produtos de prensagem tratados termicamente de acordo com TU 14-131-880-97 | ||||||||

| ≥196 | ≥490 | ≥40 | - | - | ≥55 | - | - | |

| Tubos fundidos centrífugos tratados termicamente na condição de entrega de acordo com TU 14-3R-115-2010. Têmpera em água ou ar sob ventilador a 1050-1080 °C | ||||||||

| ≥190 | ≥470 | ≥35 | - | - | - | - | - | |

| Tubos eletrossoldados tratados termicamente, conforme entregue (Dн=8,0-102,0 mm) | ||||||||

| ≥226 | ≥550 | ≥35 | - | - | - | - | - | |

| Estampagens conforme OST 1 90176-75. Têmpera em ar, óleo ou água de 1050-1100 °C | ||||||||

| ≥196 | ≥540 | ≥40 | - | - | ≥55 | - | - | |

Descrição dos símbolos mecânicos

características físicas

| Temperatura | E, GPa | G, GPa | r, kg/m3 | eu, W/(m °С) | R, NOM m | a, 10-6 1/°С | C, J/(kg°C) |

|---|---|---|---|---|---|---|---|

| 20 | 198 | 77 | 7920 | 15 | 725 | - | - |

| 100 | 194 | 74 | - | 16 | 792 | 166 | 462 |

| 200 | 189 | 71 | - | 18 | 861 | 17 | 496 |

| 300 | 181 | 67 | - | 19 | 920 | 172 | 517 |

| 400 | 174 | 63 | - | 21 | 976 | 175 | 538 |

| 500 | 166 | 59 | - | 23 | 1028 | 179 | 550 |

| 600 | 157 | 57 | - | 25 | 1075 | 182 | 563 |

| 700 | 147 | 54 | - | 27 | 1115 | 186 | 575 |

| 800 | - | 49 | - | 26 | - | 189 | 575 |

| 900 | - | - | - | - | - | 189 | - |

| 1100 | - | - | - | - | - | 193 | - |

| 1000 | - | - | - | - | - | - | 596 |

Descrição dos símbolos físicos

Propriedades tecnológicas

| Nome | Significado |

|---|---|

| Soldabilidade | Soldável sem restrições. Métodos de soldagem: RDS (eletrodos TsT-26), EShS e KTS. O tratamento térmico subsequente é recomendado. Para equipamentos de usinas nucleares - soldagem automática a arco de argônio com eletrodo não consumível em modo contínuo, soldagem manual a arco de argônio com eletrodo não consumível (com ou sem material de enchimento), soldagem a arco manual com eletrodos revestidos é permitida. Para soldagem a arco manual são utilizados eletrodos EA-400/10U; para arco submerso automático - fio Sv04Х19Н11МЗ com fluxo OF-6, fio Sv-08Х19Н10МЗБ com fluxo AN-26; para soldagem em gás de proteção Ar - fio de soldagem Sv-04Х19Н11МЗ ou Sv-08Х19Н10МЗБ. Para evitar a tendência à corrosão por faca de conjuntos soldados operando em ácido nítrico, os conjuntos soldados são endurecidos ao ar de 970-1020 °C; neste caso, a temperatura de aquecimento deve ser mantida no limite superior (tempo de permanência de pelo menos 2,5 min/mm da maior espessura da parede, mas não inferior a 1 hora). No caso de soldagem com fio St. 04Х19Н11М3 ou eletrodos tipo E-07Х19Н11М3Г2Ф (graus EA-400/10U, EA-400/10T, fio St. 04Х19Н11М3, etc.), utiliza-se o endurecimento ao ar de 950-1050 °C. (tempo de retenção não inferior a 2,5 min/mm da maior espessura da parede, mas não inferior a 1 hora). No caso de soldagem com eletrodos do tipo E-08Х19Н10Г2МБ (graus EA 898/21 B, etc.) para alívio de tensões residuais em conjuntos soldados: a) operando em temperaturas iguais ou superiores a 350 °C; b) trabalhar a uma temperatura não superior a 350 °C, se o endurecimento não for prático, utilizar recozimento estabilizador a 850-920 °C (tempo de espera após aquecimento da carga por pelo menos 2 horas). Para aliviar tensões residuais de conjuntos soldados operando a uma temperatura não superior a 350 °C, após o tratamento mecânico final (antes do polimento), se outros tipos de tratamento térmico não forem práticos, revenido a 375-400 °C (tempo de espera de 6 a 10 horas ), é utilizado resfriamento a ar. No caso de soldagem de tubos com diâmetro interno de pelo menos 100 mm ou mais ao corpo (sem cabo de sustentação), conforme documentação de projeto, utiliza-se recozimento estabilizador a 950-970 °C e resfriamento a ar. |

| Temperatura de forjamento | Início - 1200 °C, fim - 850 °C. Seções de até 350 mm são resfriadas ao ar. |

| Sensibilidade do rebanho | não é sensível. |

| Maquinabilidade | No estado endurecido em НВ 169 e sВ=610 MPa Kn tv.all.=0,85 Kn b.st.=0,35. |

| Macroestrutura e contaminação | A macroestrutura do aço deve estar livre de vestígios de cavidades de retração, delaminações e inclusões estranhas. A macroestrutura do aço de acordo com TU 14-1-686-88 não deve apresentar encolhimento, frouxidão, bolhas, rachaduras, inclusões estranhas, crostas, delaminações e flocos visíveis sem o uso de dispositivos de ampliação. Em termos de porosidade central, heterogeneidade pontual e quadrado de segregação, os defeitos macroestruturais não devem ultrapassar a nota I para cada tipo. A presença de cristalização camada por camada e contorno leve na macroestrutura do metal não é sinal de rejeição. O teor de inclusões não metálicas no aço, conforme pontuação máxima, não deve ultrapassar: óxidos e silicatos (OT, OS, CX, SP, CH) - 2 pontos; sulfeto (C) - 1 ponto; nitretos e carbonitretos de titânio (NT) - 4,5 pontos. |

| Microestrutura | O conteúdo da fase ferrita (fase alfa) em hastes com diâmetro ou lado quadrado igual ou superior a 80 mm não deve exceder 1,5 pontos (4-5%). Varetas com diâmetro ou lateral inferior a 80 mm e tiras não são submetidas à determinação da fase ferrita. |

| Características do tratamento térmico | Dependendo da finalidade, das condições de operação e da agressividade do meio ambiente, os produtos são submetidos a: a) endurecimento (austenitização); b) recozimento estabilizador; c) recozimento para alívio de tensões; d) processamento gradual. Os produtos são endurecidos para: a) prevenir a tendência à corrosão intergranular (os produtos operam em temperaturas de até 350°C); b) aumentar a resistência à corrosão geral; c) eliminar a tendência identificada à corrosão intergranular; d) prevenir a tendência à corrosão por faca (produtos soldados funcionam em soluções de ácido nítrico); e) eliminar tensões residuais (produtos de configuração simples); f) aumentar a ductilidade do material. O endurecimento dos produtos deve ser realizado de acordo com o seguinte regime: aquecimento a 1050-1100 °C, peças com espessura de material de até 10 mm devem ser resfriadas ao ar, acima de 10 mm - em água. Produtos soldados de configuração complexa devem ser resfriados ao ar para evitar vazamentos. O tempo de espera no aquecimento para endurecimento para produtos com espessura de parede de até 10 mm é de 30 minutos, acima de 10 mm - 20 minutos + 1 minuto por 1 mm de espessura máxima. No endurecimento de produtos destinados a trabalhar em ácido nítrico, a temperatura de aquecimento para endurecimento deve ser mantida no limite superior (o tempo de espera para produtos soldados deve ser de pelo menos 1 hora). O recozimento estabilizador é utilizado para: a) prevenir a tendência à corrosão intergranular (produtos operam em temperaturas acima de 350 °C); b) aliviar o estresse interno; c) eliminar a tendência detectada à corrosão intergranular, se por algum motivo o endurecimento for impraticável. O recozimento estabilizador é permitido para produtos e juntas soldadas feitas de aços com proporção de titânio para carbono superior a 5 ou nióbio para carbono superior a 8. Para evitar a tendência à corrosão intergranular de produtos operando em temperaturas acima de 350 ° C, recozimento estabilizador pode ser aplicado a aço contendo mais de 0,08% de carbono. O recozimento de estabilização deve ser realizado de acordo com o seguinte regime: aquecimento a 870-900 °C, manutenção por 2-3 horas, resfriamento ao ar. No tratamento térmico de produtos soldados de grande porte, é permitido realizar recozimento estabilizador local das costuras de fechamento de acordo com o mesmo regime, e todos os elementos soldados devem ser submetidos a recozimento estabilizador antes da soldagem. Ao realizar o recozimento de estabilização local, é necessário garantir aquecimento e resfriamento uniformes e simultâneos ao longo de todo o comprimento da solda e zonas adjacentes do metal base até uma largura igual a duas a três vezes a largura da solda, mas não mais do que 200 milímetros. O aquecimento manual não é aceitável. Para remover mais completamente as tensões residuais, o recozimento de produtos feitos de aços cromo-níquel estabilizados é realizado de acordo com o seguinte regime: aquecimento a 870-900 °C; mantendo por 2-3 horas, resfriando com um forno a 300 °C (taxa de resfriamento 50-100 °C/h), depois ao ar. O recozimento é realizado para produtos e juntas soldadas feitas de aço em que a proporção de titânio para carbono é superior a 5 ou nióbio para carbono é superior a 8. O processamento gradual é realizado para: a) aliviar tensões residuais e evitar a tendência de corrosão intergranular; b) prevenir a tendência à corrosão intergranular de juntas soldadas de configuração complexa com transições bruscas de espessura; c) produtos com tendência à corrosão intergranular, que não podem ser eliminados por nenhum outro método (têmpera ou recozimento estabilizante). O processamento gradual deve ser realizado de acordo com o seguinte modo: aquecimento a 1050-1100 °C; tempo de espera no aquecimento para endurecimento para produtos com espessura de parede até 10 mm - 30 minutos, acima de 10 mm - 20 minutos + 1 minuto por 1 mm de espessura máxima; resfriamento na velocidade mais alta possível até 870-900°C; exposição a 870-900 °C durante 2-3 horas; resfriamento com forno a 300 °C (velocidade - 50-100 °C/h), depois ao ar. Para agilizar o processo, recomenda-se que o processamento escalonado seja realizado em duas câmaras ou dois fornos aquecidos a diferentes temperaturas. Ao transferir de um forno para outro, a temperatura dos produtos não deve ser inferior a 900 °C. O processamento escalonado é permitido para produtos e juntas soldadas feitas de aço com uma proporção de titânio para carbono superior a 5 ou nióbio para carbono superior a 8. |

| Resistência à corrosão | O aço é resistente à corrosão intergranular. O aço é instável em ambientes contendo enxofre e é usado quando aços sem níquel não podem ser usados. O aço não deve ser propenso à corrosão intergranular. |

Para a fabricação de estruturas soldadas utilizando tecnologia criogênica em temperaturas de até -269 °C.

O aço é fundido em fornos elétricos a arco.

Padrões e especificações GOST para aço 12Х18Н10Т

GOST 1133-71 "Aço forjado redondo e quadrado. Sortimento";GOST 18143-72 "Fio feito de aço de alta liga resistente à corrosão e ao calor. Condições técnicas.";

GOST 18907-73 "Hastes de aterramento trabalhadas, tratadas termicamente, feitas de aço de alta liga e resistente à corrosão. Condições técnicas.";

GOST 25054-81 "Forjados de aços e ligas resistentes à corrosão. Condições técnicas gerais.";

GOST 4986-79 "Tira laminada a frio de aço resistente à corrosão e ao calor. Condições técnicas";

GOST 5582-75 "Folhas finas laminadas resistentes à corrosão, resistentes ao calor e resistentes ao calor. Condições técnicas";

GOST 5632-72 "Aços de alta liga e ligas resistentes à corrosão, resistentes ao calor e resistentes ao calor. Classes";

GOST 5949-75 "Aço de qualidade e calibrado, resistente à corrosão, resistente ao calor e resistente ao calor. Condições técnicas";

GOST 7350-77 "Chapa de aço espessa resistente à corrosão, resistente ao calor e resistente ao calor. Condições técnicas";

GOST 9940-81 "Tubos sem costura deformados a quente em aço resistente à corrosão. Condições técnicas";

GOST 9941-81 "Tubos sem costura deformados a frio e a quente feitos de aço resistente à corrosão. Condições técnicas";

GOST 14955-77 "Aço redondo de alta qualidade com acabamento superficial especial. Condições técnicas.";

GOST 2590-2006 "Produtos de aço redondos altamente laminados. Variedade.";

GOST 7417-75 "Aço redondo calibrado. Sortimento.";

GOST 8559-75 "Aço quadrado calibrado. Sortimento.";

GOST 8560-78 "Produtos laminados hexagonais calibrados. Sortimento.";

GOST 1133-71 "Aço forjado redondo e quadrado. Sortimento.";

GOST 5632-72 "Aços de alta liga e ligas resistentes à corrosão, resistentes ao calor e resistentes ao calor. Classes.";

GOST 5949-75 "Aço de alta qualidade e calibrado, resistente à corrosão, resistente ao calor e resistente ao calor. Condições técnicas.";

GOST 2879-2006 "Barras de aço hexagonais laminadas a quente. Sortimento.";

TU 14-11-245-88 "Perfis de aço moldados de alta precisão. Condições técnicas.";

OST 3-1686-90 "Placas de aço estrutural para engenharia mecânica. Condições técnicas gerais.";

Composição química do aço 12Х18Н10Т

| C | Cr | Fé | Mn | Não | P | S | Si | Ti |

| ≤0,12 | 17-19,0 | Básico | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 | 5·С-0,8 |

Propriedades mecânicas do aço 12Х18Н10Т

Propriedades mecânicas normalizadas de aços a 20 °C

GOST | Tipo de Produto | σ pol., N/mm² | σ 0,2, N/mm² | δ5,% | |||||||||||

Fita macia | |||||||||||||||

Deformado a quente | Trabalhado a frio | Arame | |||||||||||||

Observação. Em caso de diferenças nas propriedades, as propriedades do aço 12Х18Н9Т são indicadas entre parênteses. |

|||||||||||||||

Propriedades mecânicas do aço 12Х18Н9Т em temperaturas baixas e elevadas (haste Ø18-25 mm, têmpera a 1050 °C em água)

t isp, °С | σ pol., N/mm² | σ 0,2, N/mm² | δ5,% | KCU, J/cm 2 |

|

Propriedades mecânicas do aço 12Х18Н9Т em altas temperaturas

t isp, °С | σ pol., N/mm² | δ5,% | KCU, J/cm 2 | n, sobre |

|

Observação. No numerador - o conteúdo de ferrita 6 na estrutura após tratamento térmico |

|||||

Propriedades mecânicas do aço 12Х18Н10Т dependendo do grau de deformação a frio (chapa, tratamento térmico inicial: têmpera a 1050 °C em água)

Grau de compressão, % | σ pol., N/mm² | σ 0,2, N/mm² | δ5,% | Grau de compressão, % | σ pol., N/mm² | σ 0,2, N/mm² | δ5,% |

Observação. No numerador - temperatura de teste -20 °C; o denominador é -253 °C. |

|||||||

Propriedades físicas do aço 12Х18Н10Т

Densidade - 7,9 · 10³ kg/m³.

Módulo de elasticidade - 18 10 4 N/mm 2 a 20 °C.

Resistividade elétrica - 0,75 10 6, Ohm m a 20 °C.

Propriedades dos aços em baixas, elevadas e altas temperaturas

t isp, °С | E 10 -4 N/mm 2 | λ, W/(m K) | ρ ·10 6 , Ohm · m | s, J/(kg K) |

Coeficiente de temperatura do valor de expansão linear

t, °С | 23-20, GOST 5582-84, GOST 4986-78, GOST 5945-75, os aços 12Х18Н10Т e 12Х18Н9Т têm resistência ao calor bastante elevada a 600-800 °C. Parâmetros tecnológicos 12Х18Н10ТOs aços 12Х18Н10Т e 12Х18Н9Т apresentam boa processabilidade durante a deformação plástica a quente. Porém, no trabalho a quente, é necessário levar em consideração a composição química específica de um determinado fundido, tendo em mente o teor de ferrita 8. Precauções especiais devem ser tomadas ao deformar metal fundido. Para evitar a formação de defeitos irreparáveis - falhas, recomenda-se aquecer lingotes de aços 12Х18Н10Т e 12Х18Н9Т com teor de 20% de ferrita 8 ou mais, não superior a 1240-1250 °C, com teor de 16-19% - não superior a 1255 °C e com teor de até 16% - até 1270 °C. A faixa de temperatura para tratamento sob pressão de metal deformado é de 1180-850 °C. A velocidade de aquecimento e resfriamento não é limitada.Quando frios, ambos os aços permitem elevados graus de deformação plástica. Para aliviar tensões e melhorar a durabilidade das juntas soldadas, além do endurecimento, as estruturas soldadas são submetidas a recozimento estabilizador a 850-900°C. Aço para soldagem 12Х18Н10ТOs aços 12Х18Н10Т e 12Х18Н9Т podem ser bem soldados por todos os tipos de soldagem manual e automática. Para soldagem por arco submerso automático convencional AN-26, AN-18 e soldagem a arco de argônio, são usados fios Sv-08Kh19N10B, Sv-04Kh22N10BT, Sv-05Kh20N9FBS e Sv-06Kh21N7BT, e para eletrodos manuais tipo EA-1F2 graus GL-2 , TsL- 2B2, EA-606/11 com fio Sv-05Х19Н9ФЗС2, Sv-08Х19Н9Ф2С2 e Sv-05Х19Н9ФЗС2. O fio Sv-08Х20Н9С2БТУ é recomendado para soldagem manual automática em gás de proteção.Para soldagem a arco elétrico manual, também podem ser usados eletrodos TsL-11 e TsL-9 com material de haste de eletrodo Sv-07X19N10B e Sv-07X25N13, respectivamente. Ambos os tipos de eletrodo garantem a resistência do metal de solda contra a corrosão intergranular quando testados de acordo com os métodos AM e AMU do GOST 6032-89 sem provocar aquecimento. As juntas soldadas obtidas com eletrodos TsL-11 e TsL-9 apresentam as seguintes propriedades mecânicas (pelo menos): σ in = 550 e 600 N/mm 2, δ = 22 e 25%, KCU = 80 e 70 J/ cm 2. O uso desses materiais de soldagem proporciona alta resistência à corrosão geral e intergranular em ácido nítrico 65% a 70-80 °C. No entanto, as juntas soldadas dos aços 12Х18Н10Т e 12Х18Н9Т podem apresentar tendência à corrosão por faca neste ambiente. © O uso dos materiais do site só é possível com a permissão da LASMET LLC |

Enviar seu bom trabalho na base de conhecimento é simples. Use o formulário abaixo

Estudantes, estudantes de pós-graduação, jovens cientistas que utilizam a base de conhecimento em seus estudos e trabalhos ficarão muito gratos a você.

postado em http://www.allbest.ru/

PeculiaridadesEcaracterísticasaço 12Х18Н10Т

O desenvolvimento moderno da humanidade está intimamente ligado ao desenvolvimento de novas tecnologias, à criação de novos materiais para uso em diversas indústrias e ao prolongamento da vida útil das peças, máquinas e equipamentos criados.

Uma das etapas mais importantes no desenvolvimento da metalurgia foi a criação e desenvolvimento dos aços inoxidáveis. Consideremos o aço 12Х18Н10Т mais utilizado e difundido - identificaremos as vantagens, desvantagens, a influência dos elementos de liga nas propriedades do aço e a possibilidade de sua utilização em diversas indústrias.

Composição química

Aço 12x18n10t - aço inoxidável contendo titânio da classe austenítica (determinado pelo diagrama de Scheffler, Fig. 1). A composição química é regulamentada pelo GOST 5632-72 de aços inoxidáveis austeníticos. Vantagens: alta ductilidade e resistência ao impacto.

Imagem 1.

O tratamento térmico ideal para esses aços é a têmpera de 1050 o C-1080 o C em H2O, após a têmpera, as propriedades mecânicas são caracterizadas por máxima tenacidade e ductilidade, e não alta resistência e dureza;

O tratamento térmico do aço é necessário para conferir ao material certas propriedades. Por exemplo, maior ductilidade, resistência ao desgaste, maior dureza ou durabilidade. Pode se orgulhar de todas essas qualidades folha 12x18n10t.

O processo de tratamento térmico pode ser dividido em quatro tipos:

1. Recozimento. Este processo de tratamento térmico permite obter uma estrutura uniforme. O recozimento ocorre em três etapas: o aço é aquecido a uma determinada temperatura, depois mantido a uma determinada temperatura e depois resfriado lentamente em um forno. Uma estrutura uniforme é obtida apenas durante o recozimento de segunda ordem; durante o recozimento de primeira ordem, não ocorrem alterações estruturais;

2. Endurecimento. Este tipo de tratamento térmico permite criar aço com uma variedade de estruturas e propriedades. Todo o processo tecnológico ocorre em três etapas: a uma determinada temperatura especificada, o aço é aquecido, depois é mantido na mesma temperatura e, ao contrário do recozimento, ocorre um resfriamento rápido.

3. Férias. Esta tecnologia de tratamento térmico é usada para reduzir o estresse interno do material.

4. Normalização. Este tipo de tratamento térmico também é realizado em três etapas: aquecimento, retenção e resfriamento. A temperatura é ajustada para as duas primeiras etapas e a terceira etapa é realizada ao ar.

Para obter uma chapa 12x18n10t de alta qualidade, é necessário realizar corretamente o processo de tratamento térmico. Em primeiro lugar, é dada atenção às propriedades do aço, nomeadamente às suas características operacionais e tecnológicas. Eles são mais importantes na fabricação de certas peças e produtos, como a chapa 12x18n10t. Levando em consideração a classe do aço, o processo de endurecimento ocorre na faixa de temperatura de 530-1300°C. Através do tratamento térmico, a estrutura do metal pode ser alterada significativamente.

Propriedades mecânicas

|

Tratamento térmico, condição de entrega |

Seção, mm |

|||||

|

Varas. Temperado a 1020-1100 °C, ar, óleo ou água. |

||||||

|

As hastes são retificadas e processadas com uma resistência especificada. |

||||||

|

Hastes trabalhadas a frio |

||||||

|

As folhas são laminadas a quente ou a frio. Têmpera 1000-1080 °C, água ou ar. |

||||||

|

As folhas são laminadas a quente ou a frio. Têmpera 1050-1080 °C, água ou ar. |

||||||

|

Chapas laminadas a quente ou laminadas a frio e trabalhadas a frio |

||||||

|

Forjados. Têmpera 1050-1100 °C, água ou ar. |

||||||

|

Fio tratado termicamente |

||||||

|

Tubos deformados a quente sem costura, sem tratamento térmico. |

Propriedades mecânicas em temperaturas elevadas

|

teste t, °C |

|||||||

Os aços austeníticos são utilizados como aços resistentes ao calor em temperaturas de até 600 o C. Os principais elementos de liga são o Cr-Ni. Os aços monofásicos possuem uma estrutura estável de austenita homogênea com pequeno teor de carbonetos de Ti (para evitar corrosão intergranular. Esta estrutura é obtida após endurecimento em temperaturas de 1050 o C-1080 o C). Os aços das classes austenítica e austenítico-ferrítica apresentam um nível de resistência relativamente baixo (700-850MPa).

Consideremos as características da influência dos elementos de liga na estrutura do aço 12Х18Н10Т.

O cromo, cujo teor neste aço é de 17 a 19%, é o principal elemento que garante a passivação do metal e garante sua alta resistência à corrosão. A liga com níquel transfere o aço para a classe austenítica, o que é de fundamental importância, pois permite aliar a alta capacidade de fabricação do aço a um conjunto único de características de desempenho. Na presença de 0,1% de carbono, o aço apresenta uma estrutura completamente austenítica a >900 o C, o que está associado ao forte efeito formador de austenita do carbono. A proporção das concentrações de cromo e níquel tem um efeito específico na estabilidade da austenita quando a temperatura de processamento é resfriada até uma solução sólida (1050-1100 o C). Além da influência dos elementos principais, também é necessário levar em consideração a presença de silício, titânio e alumínio no aço, que contribuem para a formação de ferrita.

Consideremos métodos de endurecimento do aço 12Х18Н10Т.

Uma das formas de endurecer produtos longos é o Tratamento Térmico em Alta Temperatura (HTHT). As possibilidades de endurecimento usando HTMT foram estudadas em um moinho semicontínuo combinado 350 da associação de produção Kirov Plant. Os blanks (100x100 mm, 2,5 - 5 m de comprimento) foram aquecidos em forno metódico a 1150 - 1200 o C e mantidos nessas temperaturas por 2 a 3 horas. A laminação foi realizada com tecnologia convencional; hastes acabadas com diâmetro de 34 mm entraram em banhos de têmpera cheios de água corrente, onde foram resfriadas por pelo menos 90 s. A maior resistência foi encontrada nos produtos laminados submetidos ao HTMT na menor temperatura de deformação e intervalo de tempo desde o final da laminação até a têmpera. Assim, com o aço HTMT 08X18N10T, o limite de escoamento aumentou 45-60% em comparação com o seu nível após tratamento térmico convencional (OTT) e 1,7-2 vezes em comparação com GOST 5949-75; Ao mesmo tempo, as propriedades plásticas diminuíram ligeiramente e permaneceram no nível dos requisitos da norma.

O aço inoxidável 12Х18Н10Т foi reforçado mais do que o aço 08Х18Н10Т, no entanto, o amolecimento à medida que a temperatura aumentou aumentou em maior medida devido a uma diminuição na resistência do aço ao amolecimento com o aumento do teor de carbono. Testes de curto prazo em alta temperatura mostraram que o maior nível de resistência dos produtos laminados reforçados termomecanicamente, revelado à temperatura ambiente, é mantido em temperaturas elevadas. Neste caso, o aço após o HTMT amolece com o aumento da temperatura, em menor grau do que o aço após o HTMT.

Os aços inoxidáveis cromo-níquel são utilizados para estruturas soldadas em tecnologia criogênica em temperaturas de até -269 o C, para equipamentos capacitivos, de troca de calor e de reação, incluindo aquecedores a vapor e tubulações de alta pressão com temperaturas de operação de até 600 o C, para peças de equipamentos de fornos, muflas, coletores de sistema de exaustão. A temperatura máxima para utilização de produtos resistentes ao calor feitos com esses aços por 10.000 horas é de 800 o C, a temperatura na qual começa a incrustação intensa é de 850 o C. Durante a operação contínua, o aço é resistente à oxidação no ar e na atmosfera de produtos de combustão de combustível em temperaturas<900 о С и в условиях теплосмен <800 о С.

O aço resistente à corrosão 12Х18Н10Т é utilizado para a fabricação de equipamentos soldados em diversas indústrias, bem como estruturas que operam em contato com ácido nítrico e outros ambientes oxidantes, alguns ácidos orgânicos de média concentração, solventes orgânicos, em condições atmosféricas, etc. O aço 08Х18Н10Т é recomendado para produtos soldados que operam em ambientes de maior agressividade que o aço 12Х18Н10Т e possui maior resistência à corrosão intergranular.

Assim, graças à combinação única de propriedades e características de resistência, o aço inoxidável 12X18H10T encontrou a mais ampla aplicação em quase todas as indústrias. Os produtos feitos deste aço têm uma longa vida útil e desempenho consistentemente alto durante toda a sua vida útil;

Aço para soldagem 12Х18Н10Т

A soldagem do aço é o principal processo tecnológico de quase qualquer produção de produtos metálicos. Do século VII a.C. até os dias atuais, a soldagem tem sido amplamente utilizada como principal método de formação de juntas metálicas permanentes. Desde a sua criação até ao século XIX d.C. Foi utilizado o método de soldagem por forja de metais. Aqueles. As peças a serem soldadas foram aquecidas e depois prensadas com golpes de martelo. Essa tecnologia atingiu seu apogeu em meados do século XIX, quando começou a ser utilizada para fabricar até mesmo produtos críticos como trilhos ferroviários e dutos principais.

No entanto, as juntas soldadas, especialmente em escala industrial de massa, eram caracterizadas por baixa confiabilidade e qualidade instável. Isso muitas vezes levava a acidentes devido à destruição da peça na solda.

A descoberta do aquecimento por arco elétrico e da combustão de gás-oxigênio em alta temperatura, juntamente com o aumento dos requisitos para a qualidade da junta soldada, proporcionou um poderoso avanço tecnológico no campo da soldagem, resultando na criação da tecnologia de soldagem sem forjamento - o tipo que estamos acostumados a ver hoje.

Com o advento das ligas de aço, os processos de soldagem tornaram-se mais complicados devido à necessidade de evitar a carbonetação dos elementos de liga, principalmente o cromo. Surgiram métodos de soldagem em ambientes inertes ou arcos submersos, bem como tecnologias para liga adicional da solda.

Consideremos as características da soldagem de aços austeníticos baseados no aço inoxidável 12X18N10T mais comum.

Aço 12Х18Н10Т tratar bem soldável. Uma característica da soldagem deste aço é a ocorrência de corrosão intergranular. Desenvolve-se na zona afetada pelo calor a uma temperatura de 500-800ºC. Quando o metal permanece nesta faixa crítica de temperatura, os carbonetos de cromo precipitam ao longo dos limites dos grãos de austenita. Tudo isso pode ter consequências perigosas - destruição frágil da estrutura durante a operação. soldagem de composição química de aço

Para alcançar a durabilidade do aço, é necessário eliminar ou reduzir o efeito da precipitação do carboneto e estabilizar as propriedades do aço no local da solda.

Ao soldar aços de alta liga, eletrodos com revestimento protetor de liga do tipo básico são usados em combinação com uma haste de eletrodo de alta liga. A utilização de eletrodos com tipo de revestimento básico permite garantir a formação do metal depositado com a composição química desejada, bem como outras propriedades, por meio da utilização de fio eletrodo de alta liga e liga adicional através do revestimento.

A combinação da liga através do fio do eletrodo e do revestimento permite fornecer não apenas uma composição química garantida dentro dos dados do passaporte, mas também algumas outras propriedades destinadas à soldagem de aços austeníticos 12X18H10T, 12X18H9T, 12X18H12T e semelhantes.

A soldagem por arco submerso de aços de alta liga é realizada usando fluxos de fluoreto neutros em oxigênio ou ligas de proteção em combinação com fio eletrodo de alta liga. Do ponto de vista metalúrgico, os mais racionais para a soldagem de aços de alta liga são os fluxos de flúor do tipo ANF-5, que proporcionam boa proteção e processamento metalúrgico do metal da poça de fusão e permitem que a poça de fusão seja ligada ao titânio através do fio eletrodo. Ao mesmo tempo, o processo de soldagem é insensível à formação de poros no metal de solda devido ao hidrogênio. No entanto, os fluxos isentos de flúor e oxigênio têm propriedades tecnológicas relativamente baixas. São as baixas propriedades tecnológicas dos fluxos de flúor a razão do uso generalizado de fluxos à base de óxidos para soldagem de aços de alta liga.

Para reduzir a probabilidade de formação de uma estrutura de superaquecimento, a soldagem de aços de alta liga é geralmente realizada em modos caracterizados por baixo aporte térmico. Neste caso, dá-se preferência a costuras de pequena seção transversal, obtidas com fio eletrodo de pequeno diâmetro (2-3 mm). Como os aços de alta liga aumentaram a resistência elétrica e reduziram a condutividade elétrica, durante a soldagem, o stickout de um eletrodo de aço de alta liga é reduzido em 1,5-2 vezes em comparação com o stickout de um eletrodo de aço carbono.

Na soldagem a arco, argônio, hélio (menos comumente) e dióxido de carbono são usados como gases de proteção.

A soldagem a arco de argônio é realizada com eletrodos de tungstênio consumíveis e não consumíveis. Um eletrodo consumível é soldado usando corrente contínua de polaridade reversa, usando modos que garantem a transferência do jato do metal do eletrodo. Em alguns casos (principalmente na soldagem de aços austeníticos), para aumentar a estabilidade do arco e principalmente reduzir a probabilidade de formação de poros devido ao hidrogênio na soldagem com eletrodo consumível, misturas de argônio com oxigênio ou dióxido de carbono (até 10%) são usados.

A soldagem com eletrodo de tungstênio não consumível é realizada principalmente com corrente contínua de polaridade direta. Em alguns casos, quando o aço contém uma quantidade significativa de alumínio, é utilizada corrente alternada para garantir a destruição catódica do filme de óxido.

O uso de soldagem a arco em uma atmosfera de dióxido de carbono reduz a probabilidade de formação de poros no metal de solda devido ao hidrogênio; isso garante um coeficiente de transição relativamente alto de elementos facilmente oxidados. Assim, o coeficiente de transferência do titânio do fio chega a 50%. Ao soldar em atmosfera de argônio, o coeficiente de transferência de titânio do fio é de 80-90%. Ao soldar aços com alto teor de cromo e baixo teor de silício no dióxido de carbono, forma-se na superfície da solda uma película de óxido refratária e de difícil remoção. Sua presença dificulta a soldagem multicamadas.

Ao soldar aços com baixo teor de carbono (abaixo de 0,07-0,08%), é possível a carburação do metal depositado. A transição do carbono para a poça de fusão é potencializada pela presença de alumínio, titânio e silício no fio do eletrodo. No caso da soldagem de aços austeníticos profundos, alguma carburação do metal da poça de fusão em combinação com a oxidação do silício reduz a probabilidade de trincas a quente. Contudo, a carburação pode alterar as propriedades do metal de solda e, em particular, reduzir as propriedades de corrosão. Além disso, observa-se aumento de respingos no metal do eletrodo. A presença de respingos na superfície metálica reduz a resistência à corrosão.

As tecnologias de soldagem para aços inoxidáveis de alta liga estão em constante aperfeiçoamento. Nesta fase, com estrita observância do processo tecnológico, a qualidade da solda do aço inoxidável praticamente não é inferior em suas propriedades ao metal das peças a serem unidas e garante a maior confiabilidade da junta soldada.

Educação Defeitoem juntas soldadas durante a soldagem

Na soldagem por fusão, os defeitos mais comuns das juntas soldadas são solda incompleta, largura e altura irregulares (Fig. 1), grande escamação, tuberosidade e presença de selas. Na soldagem automática, surgem defeitos devido a flutuações de tensão na rede, deslizamento do fio nos rolos de alimentação, velocidade irregular de soldagem devido à folga no mecanismo de movimento, ângulo incorreto de inclinação do eletrodo e fluxo de metal líquido na lacuna. Na soldagem manual e semiautomática, os defeitos podem ser causados por qualificação insuficiente do soldador, violação de métodos tecnológicos, má qualidade dos eletrodos e outros materiais de soldagem.

Arroz. 2. Defeitos na forma e tamanho da costura: a - costura incompleta; b - largura irregular da solda de topo; c - irregularidade ao longo do comprimento da perna da solda em ângulo; h - altura necessária de reforço de costura

Para soldagem sob pressão (por exemplo, soldagem a ponto), os defeitos característicos são espaçamento irregular de pontos, amassados profundos e deslocamento dos eixos das peças unidas.

A violação da forma e do tamanho da costura geralmente indica a presença de defeitos como flacidez (flacidez), cortes inferiores, queimaduras e crateras não certificadas.

Surtos(flacidez) (Fig. 2) são mais frequentemente formados durante a soldagem de superfícies verticais com costuras horizontais como resultado do metal líquido fluindo sobre as bordas do metal base frio. Podem ser locais, na forma de gotas congeladas individuais, ou ter uma extensão significativa ao longo da costura. Os motivos para a ocorrência de flacidez são: grande corrente de soldagem, arco longo, posição incorreta do eletrodo, grande ângulo de inclinação do produto na soldagem para cima e para baixo. Nas soldas circunferenciais, a flacidez é formada quando o eletrodo está insuficiente ou excessivamente deslocado do zênite. Falta de penetração, fissuras e outros defeitos são frequentemente detectados em locais onde há vazamentos.